一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法与流程

- 国知局

- 2024-07-31 18:23:13

本发明涉及光刻胶自对准方法,具体为一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法。

背景技术:

1、功率金属-氧化物-半导体场效应晶体管(mosfet)是电能变换的重要半导体器件。根据沟道位置的不同,功率mosfet又可以分为平面栅结构和沟槽栅结构。相比平面栅型mosfet器件,沟槽型mosfet器件通过在沟槽侧壁形成沟道,可消除了jfet效应,缩小了原胞尺寸,提高集成度,增大功率密度,是性能提升的主流发展方向。同时,基于宽禁带半导体碳化硅材料的沟槽型mosfet更可显著提升沟道迁移率,进一步降低比导通电阻。

2、沟槽型mosfet依据沟槽的形貌又可以分为u型槽、v型槽等,其中u型槽因为便于刻蚀工艺控制且兼容主流碳化硅刻蚀设备,逐渐形成碳化硅沟槽型器件的主流结构。

3、对于碳化硅沟槽型mosfet器件,在沟槽形成后往往需要进行沟槽侧壁的钝化,修复刻蚀导致的材料损伤,降低表面粗糙度,同时优化沟槽形貌使沟槽底角变得更为圆滑以便降低器件阻断状态下沟槽底部的电场强度。目前主要的钝化手段是采用基于ar等惰性器件或h2等气体的高温处理,通常处理温度在1200℃以上。为避免高温处理时台面区域的硅析出与表面迁移,通常在ar处理时同步引入sih4等气氛抑制反应,但更好的方式是采用碳膜覆盖的方式将台面区域进行保护。

4、因此需要在沟槽刻蚀后对台面区域进行完整的光刻胶涂覆,同时避免覆盖沟槽区域导致无法钝化。一种方式是在槽刻蚀后进行台面光刻,将沟槽内的光刻胶全部去除,同时保留台面部分的光刻胶。但因光刻套刻精度与线宽控制问题这一方案极难实现。另一种方法是直接使用光刻胶作为掩膜进行初始的碳化硅沟槽刻蚀,但光刻胶与碳化硅的刻蚀选择比不高,通常不利于沟槽形貌的控制。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明的目的是提供一种工艺窗口大、便于控制的碳化硅沟槽形成和台面光刻胶自对准覆盖方法。

2、技术方案:本发明所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,包括以下步骤:

3、步骤一,在外延层表面沉积第一介质层;

4、步骤二,涂覆光刻胶并通过光刻在第一介质层上形成用于沟槽刻蚀的图形;

5、步骤三,刻蚀第一介质层和外延层,形成沟槽,并去除光刻胶;

6、步骤四,在步骤三所得物表面淀积第二介质层,刻蚀第二介质层使第一介质层顶端完全暴露;

7、步骤五,完全去除第一介质层,并涂覆碳化用光刻胶;

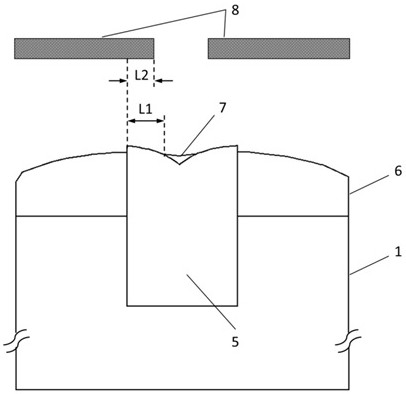

8、步骤六,通过泛曝光与显影去除部分碳化用光刻胶,使第二介质层的上表面露出;

9、步骤七,完全去除第二介质层。

10、进一步地,外延层由碳化硅材料制成,第一介质层由二氧化硅材料制成,厚度为2μm~4μm。

11、进一步地,步骤二中,用于沟槽刻蚀的图形的窗口宽度为0.4μm~0.8μm。

12、进一步地,步骤三中,刻蚀后的第一介质层的厚度≥沟槽高度的一半。第一介质层与碳化硅外延层的刻蚀选择比大于2:1,第一介质层的剩余厚度不小于沟槽宽度,能够保证碳化硅沟槽的深度、宽度等参数符合要求。

13、进一步地,步骤四中,第二介质层由多晶硅或氮化硅制成,与第一介质层为不同材料。第二介质层的顶面位于外延层的顶面与第一介质层的顶面之间。优选地,第二介质层淀积厚度不小于沟槽宽度的70%,针对第二介质层的刻蚀采用无光刻掩膜的大范围泛刻蚀,能够在保证有足够大的工艺窗口的前提下,实现后续步骤中碳化用光刻胶的自对准覆盖。

14、进一步地,步骤五中,碳化用光刻胶的顶面不低于第二介质层的顶面,能够保证碳化用光刻胶的良好覆盖。

15、进一步地,步骤六中,第二介质层露出碳化用光刻胶的区域宽度≥光刻机套刻精度的2倍。碳化用光刻胶在泛曝光与显影后,再次利用光刻掩膜进行沟槽区域的曝光与显影,在外延层远离第一介质层的方向上,曝光图形的投影不超出沟槽区域的投影,且二者投影边界之间的距离不小于光刻机套刻精度,能够保证对沟槽中央位置的第二介质层上方的碳化用光刻胶的完全去除。

16、进一步地,步骤七中,去除第二介质层伴随的光刻胶的损失在10%以下,能够保证后续高温钝化工艺中对台面的良好保护。

17、有益效果:本发明和现有技术相比,具有如下显著性特点:

18、1、通过利用自对准方式,可实现台面区域的光刻胶完全覆盖,同时避免沟槽内的光刻胶残留,便于后续碳化后仅针对沟槽内部的高温处理;

19、2、采用二次掩膜图形转移、光刻胶泛曝光显影、介质掩膜剥离光刻胶的方式,可应用于沟槽型碳化硅mosfet功率器件、沟槽型碳化硅二极管等器件中,与主流碳化硅制程工艺兼容,且单步工艺的工艺窗口大,可实现良好的工艺控制,便于大规模生产;

20、3、消除了碳化用光刻胶与碳化硅沟槽之间的套刻偏差,可以在不影响台面形貌的前提下,实现对碳化硅沟槽的钝化处理,有效改善碳化硅沟槽的形貌;

21、4、可以在不影响台面区域sic材料特性的前提下,实现碳化硅沟槽形貌的优化,进而提升器件的可靠性。

技术特征:1.一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述外延层(1)由碳化硅材料制成,所述第一介质层(2)由二氧化硅材料制成,厚度为2μm~4μm。

3.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述步骤二中,用于沟槽(4)刻蚀的图形(3)的窗口宽度为0.4μm~0.8μm。

4.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述步骤三中,刻蚀后的第一介质层(2)的厚度≥沟槽(4)高度的一半。

5.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述第二介质层(5)由多晶硅或氮化硅制成。

6.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述步骤四中,第二介质层(5)的顶面位于外延层(1)的顶面与外延层(1)的顶面之间。

7.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述步骤五中,碳化用光刻胶(6)的顶面不低于第二介质层(5)的顶面。

8.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述步骤六中,第二介质层(5)露出碳化用光刻胶(6)的区域宽度≥光刻机套刻精度的2倍。

9.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述步骤六中,碳化用光刻胶(6)在泛曝光与显影后,再次利用光刻掩膜进行沟槽区域的曝光与显影,在外延层(1)远离第一介质层(2)的方向上,曝光图形的投影不超出所述沟槽区域的投影,且二者投影边界之间的距离不小于光刻机套刻精度。

10.根据权利要求1所述的一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,其特征在于:所述步骤七中,去除第二介质层(2)伴随的光刻胶的损失在10%以下。

技术总结本发明公开了一种碳化硅沟槽形成和台面光刻胶自对准覆盖方法,包括以下步骤:在外延层表面沉积第一介质层;涂覆光刻胶并通过光刻在第一介质层上形成用于沟槽刻蚀的图形;刻蚀第一介质层和外延层,形成沟槽,并去除光刻胶;在所得物表面淀积第二介质层,刻蚀第二介质层使第一介质层顶端完全暴露;完全去除第一介质层,并涂覆碳化用光刻胶;通过泛曝光与显影去除部分碳化用光刻胶,使第二介质层的上表面露出;完全去除第二介质层。本发明通过利用自对准方式,可实现台面区域的光刻胶完全覆盖,同时避免沟槽内光刻胶残留,便于后续碳化后仅针对沟槽内部的高温处理;与主流碳化硅制程工艺兼容,单步工艺窗口大,可实现良好的控制,便于大规模生产。技术研发人员:王德平,张腾,赵永强,赵慧超,张跃,杨勇受保护的技术使用者:中国电子科技集团公司第五十五研究所技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/178960.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。