一种基板表面处理方法及基板结构与流程

- 国知局

- 2024-07-31 18:44:52

本发明涉及半导体,特别是涉及一种基板表面处理方法及基板结构。

背景技术:

1、在半导体元件制造技术领域,电子产品向小型化、高性能化发展,高阶半导体元件的需求日益增长。在现有技术中,一般是通过缩小线路间距(trace space)来实现高阶半导体元件的小型化,从而实现降低基板的叠构层数或者减小封装尺寸(pkg size),以达到降低成本、提高效率的目的,但是缩小线路间距可能会增加线路之间的干扰,影响信号传输的质量,改变基板的叠构层数或者减小封装尺寸,可能会增加制造的复杂性和成本,更重要的是,上述这些缩小线路间距的方法往往会增加芯片在热制程中的溢锡风险,影响封装的良率和可靠性,因此,如何在不影响成本的前提下,如何有效降低溢锡风险,是当前技术面临的一个重要课题。

2、为了满足这一需求,制造商们采用了各种先进的封装技术,如系统级封装(sip)、多芯片模块(mcm)等,以实现高密度、高速度的信号传输。同时,基板表面处理技术也在不断进步,例如采用不同的表面处理方式,如浸金(enepig)、有机保焊膜(osp)等,以提高产品的可靠性和稳定性,但是,在基板的刻蚀工艺中,还是难免会在阻焊层底部形成底切部,当采用传统的it(浸锡)处理以及预焊锡的方法对基板表面进行处理,如图1及图2所示,分别为基板表面处理方法的形成处理层及预焊层后的结构示意图以及基板表面处理方法的形成处理层及预焊层后的sem图(图中虚线部分表示预焊层在高温下压迫底切部),包括基板01、衬底011、半导体层012、阻焊层013、通孔02、主体部021、底切部022、处理层03以及预焊层04,通常形成的预焊层的厚度约为30μm,it处理层的厚度小于1μm(如仅为0.05μm),即形成的it处理层的厚度一般低于底切部,在后续对基板进行热制程工艺时,由于锡的熔点较低,会在高温下熔化,导致锡沿着底切部溢出,挤压造成底切部变形,甚至产生裂纹,进而造成产品良率下降。

3、鉴于此,急需一种能够有效避免基板在热制程中的溢锡风险,保证产品性能和寿命的基板表面处理方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种基板表面处理方法及基板结构,用于解决现有技术中基板在热制程中容易溢锡,降低了产品性能和寿命的问题。

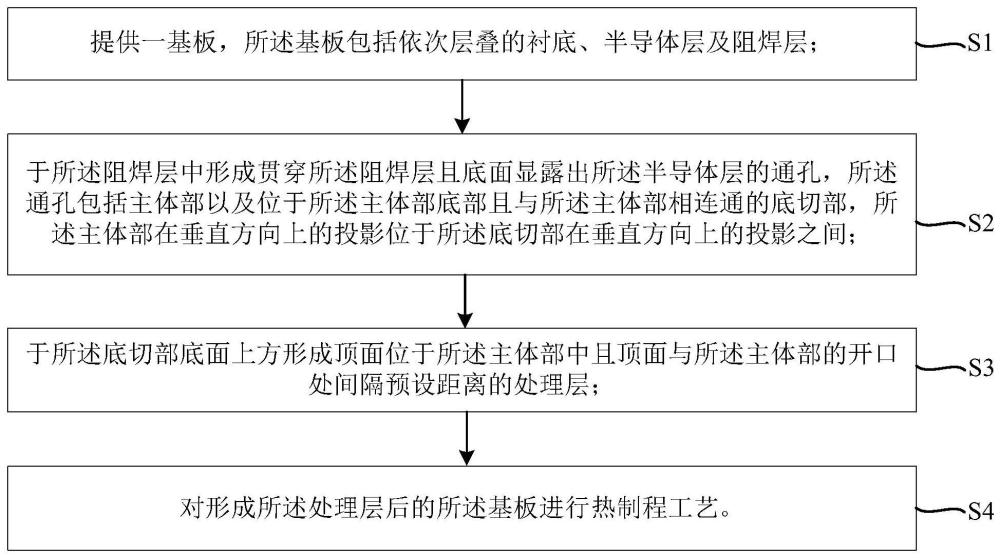

2、为实现上述目的及其他相关目的,本发明提供一种基板表面处理方法,包括以下步骤:

3、提供一基板,所述基板包括依次层叠的衬底、半导体层及阻焊层;

4、于所述半导体层中形成贯穿所述阻焊层且底面显露出所述半导体层的通孔,所述通孔包括主体部以及位于所述主体部底部且与所述主体部相连通的底切部,所述主体部在垂直方向上的投影位于所述底切部在垂直方向上的投影内部;

5、于所述底切部底面上方形成顶面位于所述主体部中且顶面与所述主体部的开口处间隔预设距离的处理层;

6、对形成所述处理层后的所述基板进行热制程工艺。

7、可选地,于所述阻焊层中形成所述通孔的方法包括湿法刻蚀、干法刻蚀。

8、可选地,形成所述处理层的工艺包括镍钯金工艺。

9、可选地,所述处理层包括依次层叠的第一金属层、第二金属层以及第三金属层。

10、可选地,形成所述第一金属层的方法包括化学气相沉积、物理气相沉积;形成所述第二金属层的方法包括化学气相沉积、物理气相沉积;形成所述第三金属层的方法包括化学气相沉积、物理气相沉积。

11、可选地,所述第一金属层的厚度范围为5μm~9μm;所述第二金属层的厚度范围为0.004μm~0.006μm;所述第三金属层的厚度范围为0.001μm~0.003μm。

12、可选地,所述第一金属层的材质包括镍;所述第二金属层的材质包括钯;所述第三金属层的材质包括金。

13、可选地,形成所述处理层之前,还包括于所述通孔底部形成活化层的步骤。

14、可选地,所述处理层的熔点高于所述基板热制程工艺的温度。

15、本发明还提供一种基板结构,包括:

16、基板,所述基板包括依次层叠的衬底、半导体层及阻焊层;

17、通孔,贯穿所述阻焊层且底部显露出所述半导体层,所述通孔包括主体部以及位于所述主体部底部且与所述主体部相连通的底切部,所述主体部在垂直方向上的投影位于所述底切部在垂直方向上的投影内部;

18、处理层,位于所述底切部底面上方,且所述处理层的顶面位于所述主体部中且顶面与所述主体部的开口处间隔预设距离。

19、如上所述,本发明的基板表面处理方法及基板结构,具有以下有益效果:通过于所述通孔中形成顶面位于所述主体部中且顶面与所述通孔的开口处间隔预设距离的所述处理层,且所述处理层的熔点高于所述基板进行所述热制程工艺的温度,在进行所述热制程工艺时,所述处理层不会熔化,避免传统的形成有锡层的表面处理工艺中,锡层在热制程工艺中膨胀熔化进而导致锡沿着所述底切部溢出,挤压所述底切部变大,造成产品良率下降,即本申请的基板表面处理方法在不影响成本的前提下,有效降低了溢锡风险,提升了封装良率及可靠性,避免了因缩小线路间距而增加线路之间的干扰,影响信号传输,此外,采用所述镍钯金工艺形成所述处理层,形成的所述处理层的表面平坦,可作为性能优良的焊点,便于后续的芯片的安装连接。

技术特征:1.一种基板表面处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基板表面处理方法,其特征在于:于所述阻焊层中形成所述通孔的方法包括湿法刻蚀、干法刻蚀。

3.根据权利要求1所述的基板表面处理方法,其特征在于:形成所述处理层的工艺包括镍钯金工艺。

4.根据权利要求1所述的基板表面处理方法,其特征在于:所述处理层包括依次层叠的第一金属层、第二金属层以及第三金属层。

5.根据权利要求4所述的基板表面处理方法,其特征在于:形成所述第一金属层的方法包括化学气相沉积、物理气相沉积;形成所述第二金属层的方法包括化学气相沉积、物理气相沉积;形成所述第三金属层的方法包括化学气相沉积、物理气相沉积。

6.根据权利要求4所述的基板表面处理方法,其特征在于:所述第一金属层的厚度范围为5μm~9μm;所述第二金属层的厚度范围为0.004μm~0.006μm;所述第三金属层的厚度范围为0.001μm~0.003μm。

7.根据权利要求4所述的基板表面处理方法,其特征在于:所述第一金属层的材质包括镍;

8.根据权利要求1所述的基板表面处理方法,其特征在于:形成所述处理层之前,还包括于所述通孔底部形成活化层的步骤。

9.根据权利要求1所述的基板表面处理方法,其特征在于:所述处理层的熔点高于所述基板热制程工艺的温度。

10.一种基板结构,其特征在于,包括:

技术总结本发明提供一种基板表面处理方法及基板结构,该基板表面处理方法包括:提供一基板,所述基板包括依次层叠的衬底、半导体层及阻焊层;于所述阻焊层中形成贯穿所述阻焊层且底面显露出所述半导体层的通孔,所述通孔包括主体部以及位于所述主体部底部且与所述主体部相连通的底切部,所述主体部在垂直方向上的投影位于所述底切部在垂直方向上的投影内部;于所述底切部底面上方中形成顶面位于所述主体部中且顶面与所述主体部的开口处间隔预设距离的处理层;对形成所述处理层后的所述基板进行热制程工艺。本发明的基板表面处理方法在保证不增加成本的情况下,降低了基板热制程工艺中的溢锡风险,提升了产品良率。技术研发人员:储龙,曹传琦,陈建华,朱正杰,赵亮受保护的技术使用者:矽品科技(苏州)有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180275.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。