一种防金属连线断裂的半导体防护器件芯片及其制造工艺的制作方法

- 国知局

- 2024-07-31 18:44:52

本发明涉及芯片制造内的防金属连线断裂的半导体防护器件芯片及其制造工艺。

背景技术:

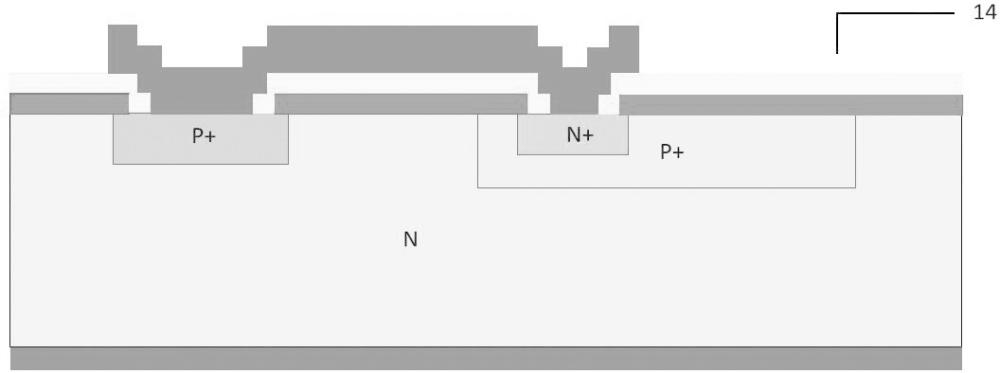

1、半导体防护器件作为通信端口必不可少保护元件,应用领域越来越广泛,特别在通信端口防雷击保护上扮演者越来越重要的角色。然而,随着防护器件芯片小型化、多芯片集成化,功能越来越强大,制造工艺也越来越复杂。而现有技术中,通常采用多层介质层一次性湿法腐蚀,容易出现因总厚度较厚造成的介质层侧向钻蚀问题,特别是在金属层跨过多芯片、多区域时,一但出现局部铝层断裂、钻蚀,芯片的过流能力就会出现大幅下滑,严重的功能就会失效,从而影响器件的最终使用(如图14箭头指示处即为金属层断裂)。

技术实现思路

1、本发明的目的是提供一种防金属连线断裂的半导体防护器件芯片及其制造工艺,引线孔采用两次光刻技术,最终使孔的边缘处形成缓变的台阶结构,避免了只有一次光刻形成的侧向钻蚀导致的铝层断裂问题发生。

2、为实现上述目的,本发明提供了一种防金属连线断裂的半导体防护器件芯片,包括晶圆,晶圆的背面铺设钛镍银金属层,其特征在于:晶圆的正面铺设一层sio2介质层,sio2介质层上光刻有一次引线孔,一次引线孔穿透sio2介质层并暴露晶圆的正面,sio2介质层上沉积有一层psg多晶硅介质层,psg多晶硅介质层填充满一次引线孔,再psg多晶硅介质层覆盖一次引线孔的部位上光刻有二次引线孔,二次引线孔内径小于一次引线孔并与一次引线孔同心,二次引线孔穿透psg多晶硅介质层并暴露晶圆的正面,psg多晶硅介质层表面铺设金属引线,金属引线填充满二次引线孔并于sio2介质层欧姆接触。

3、与现有技术相比,本发明的有益效果在于,通过在热氧化sio2表面加一层psg多晶硅介质层,提高芯片的可靠性,降低漏电流;采用两次引线孔,两次光刻分别采用不同宽度的,最终使孔的边缘处形成缓变的台阶结构,避免了只有一次光刻形成的侧向钻蚀导致的铝层断裂问题发生。

4、为实现上述目的,本发明还提供了一种防金属连线断裂的半导体防护器件芯片的制造工艺,包括以下步骤,

5、步骤1,在已完成所有有缘区扩散的半导体防护器件芯片的晶圆表面生长一层sio2介质层;

6、步骤2,在sio2介质层表面通过匀胶机涂上一层100cp光刻胶,匀胶转速2000~3000转/秒;

7、步骤3,将一次引线孔光刻的光刻版与晶圆猫眼进行对准,然后进行曝光、显影、坚膜,将一次引线孔区域的光刻胶去除,露出热氧化的sio2介质层;

8、步骤4,将晶圆放入氟化铵腐蚀液进行湿法腐蚀,腐蚀时间8~12min;

9、步骤5,用去胶液去除光刻胶,完成一次引线孔光刻,去胶时间5~10min;

10、步骤6,在sio2介质层表面通过lpcvd沉积一层psg多晶硅介质层;

11、步骤7,在psg多晶硅介质层表面通过匀胶机涂上一层100cp光刻胶,匀胶转速2000~3000转/秒;

12、步骤8,将二次引线孔光刻的光刻版与晶圆猫眼进行对准,然后进行曝光、显影、坚膜,将引线孔区域的光刻胶去除,露出psg多晶硅介质层;

13、步骤9,将晶圆放入氟化铵腐蚀液进行湿法腐蚀;

14、步骤10,用去胶液去除光刻胶,去胶时间5~10min,完成二次引线孔光刻;

15、步骤11,在psg多晶硅介质层正面用蒸发台蒸发一层金属铝;

16、步骤12,进行金属铝引线光刻、腐蚀,形成正面的金属引线;

17、步骤13,进行铝合金处理,使金属引线与二次引线孔暴露的晶圆形成欧姆接触,即金属铝与硅形成欧姆接触,并使金属引线致密化;

18、步骤14,晶圆背面金属化,形成背面极性,最终芯片制造完成。

19、与现有技术相比,本发明的有益效果在于,解决了多层介质层一次性湿法腐蚀时因总厚度较厚造成的介质层侧向钻蚀问题;解决了金属铝层跨较厚介质层区域时在孔边缘产生的断裂问题,芯片的过流能力一致性更好;提高了芯片的最终良率。

20、作为本发明的进一步改进,步骤1中生长sio2介质层的热氧化的温度为1150℃~1250℃,热氧化持续的时间为5~20h,所得的sio2介质层厚度为1.0~2.5µm。

21、这样能够生长出所需的sio2介质层,sio2介质层的生长效果好。

22、作为本发明的进一步改进,步骤6中lpcvd沉积的psg多晶硅厚度为0.5~1.0µm,采用lto+psg+lto的三层复合结构,沉积温度350~450℃。

23、这样提高芯片的可靠性,降低漏电流。

24、作为本发明的进一步改进,步骤8中二次引线孔比一次引线孔的内径窄5~20µm。

25、这样二次引线孔相当于套在一次引线孔中,并且二次引线孔和一次引线孔之间还填充了psg多晶硅介质,使得金属铝层跨较厚介质层区域时在孔边缘不会出现空洞,避免发生金属层断裂。

26、作为本发明的进一步改进,步骤9中在湿法腐蚀中途进行甩干,用150℃的烘箱烘烤10min。

27、这样可以使光刻胶与psg的结合力更好,避免了psg出现严重的侧向钻蚀问题。

28、作为本发明的进一步改进,步骤11中金属铝的厚度4~6µm。

29、这样厚度适中,更易于铝层的后续处理。

30、作为本发明的进一步改进,步骤12中在金属引线腐蚀过程中湿法腐蚀中途进行甩干,用150℃的烘箱烘烤10min。

31、这样可以使光刻胶与铝层的结合力更好,避免了铝层出现严重的侧向钻蚀问题。

32、作为本发明的进一步改进,步骤13中合金温度490±10℃,时间30~60min。

33、这样可以使得金属铝与硅之间的欧姆接触更良好。

34、作为本发明的进一步改进,步骤14中晶圆背面金属化采用钛镍银金属,钛镍银金属的厚度为1.8±0.5µm。

35、这样后续的芯片制造过程中形成金属化互连,从而使得芯片间的具有更好地电气连接。

技术特征:1.一种防金属连线断裂的半导体防护器件芯片,包括晶圆,晶圆的背面铺设钛镍银金属层,其特征在于:晶圆的正面铺设一层sio2介质层,sio2介质层上光刻有一次引线孔,一次引线孔穿透sio2介质层并暴露晶圆的正面,sio2介质层上沉积有一层psg多晶硅介质层,psg多晶硅介质层填充满一次引线孔,再psg多晶硅介质层覆盖一次引线孔的部位上光刻有二次引线孔,二次引线孔内径小于一次引线孔并与一次引线孔同心,二次引线孔穿透psg多晶硅介质层并暴露晶圆的正面,psg多晶硅介质层表面铺设金属引线,金属引线填充满二次引线孔并于sio2介质层欧姆接触。

2.一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:包括以下步骤,

3.根据权利要求2所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤1中生长sio2介质层的热氧化的温度为1150℃~1250℃,热氧化持续的时间为5~20h,所得的sio2介质层厚度为1.0~2.5µm。

4.根据权利要求3所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤6中lpcvd沉积的psg多晶硅厚度为0.5~1.0µm,采用lto+psg+lto的三层复合结构,沉积温度350~450℃。

5.根据权利要求4所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤8中二次引线孔比一次引线孔的内径窄5~20µm。

6.根据权利要求5所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤9中在湿法腐蚀中途进行甩干,用150℃的烘箱烘烤10min。

7.根据权利要求6所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤11中金属铝的厚度4~6µm。

8.根据权利要求7所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤12中在金属引线腐蚀过程中湿法腐蚀中途进行甩干,用150℃的烘箱烘烤10min。

9.根据权利要求8所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤13中合金温度490±10℃,时间30~60min。

10.根据权利要求9所述的一种防金属连线断裂的半导体防护器件芯片的制造工艺,其特征在于:步骤14中晶圆背面金属化采用钛镍银金属,钛镍银金属的厚度为1.8±0.5µm。

技术总结本发明公开了芯片制造技术领域内的一种防金属连线断裂的半导体防护器件芯片及其制造工艺,包括晶圆,晶圆的背面铺设钛镍银金属层,其特征在于:晶圆的正面铺设一层SiO2介质层,SiO2介质层上光刻有一次引线孔,一次引线孔穿透SiO2介质层并暴露晶圆的正面,SiO2介质层上沉积有一层PSG多晶硅介质层,PSG多晶硅介质层填充满一次引线孔,再PSG多晶硅介质层覆盖一次引线孔的部位上光刻有二次引线孔。通过在热氧化SiO2表面加一层PSG多晶硅介质层,提高芯片的可靠性,降低漏电流;采用两次引线孔,两次光刻分别采用不同宽度的,最终使孔的边缘处形成缓变的台阶结构,避免了只有一次光刻形成的侧向钻蚀导致的铝层断裂问题发生。技术研发人员:石华平,张兴杰,黎威志,陈德林,陆欣辰,陈婷婷,张海民受保护的技术使用者:江苏友润微电子有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

检查装置及检查方法与流程

下一篇

返回列表