硅氧负极材料及其制备方法、及二次电池与流程

- 国知局

- 2024-07-31 18:49:04

本发明涉及材料制备,尤其涉及硅氧负极材料及其制备方法、及二次电池。

背景技术:

1、随着锂离子电池高容量正极材料的开发,与之匹配的商业化应用最广泛的石墨负极材料,由于其应用容量已经接近理论容量(372mah/g),且理论容量较低,难以满足市场对高能量密度锂离子电池的需求。而硅负极材料具有较高的理论容量(4200mah/g),且资源丰富,是理想的负极材料,目前受到行业的广泛关注与研究。

2、然而相对于石墨负极材料,硅负极材料有明显的缺点,循环过程的体积膨胀高达300%。于循环过程中,严重的体积膨胀会导致硅颗粒表面的sei膜破裂,消耗锂离子,重新生成新的sei膜,最终将导致硅颗粒表面的sei膜越来越厚,阻隔了锂离子的脱嵌,故循环性能严重衰减。因此,如何降低硅负极材料的体积膨胀,保证硅负极材料的循环稳定性,是当前硅负极材料研究的重点。

3、在现有技术中,通过对硅氧负极材料表面进行掺杂、材料表面造孔或表面包覆碳材料等,都能在一定程度上抑制硅氧负极的体积膨胀,但由于此类硅氧负极材料通常在进行掺杂、造孔或包覆时,将硅氧颗粒和改性物(如掺杂物、包覆物或造孔剂)进行造粒,此种合成方式下材料的内部结构并未改变,硅氧颗粒的内部依然存在较大的应力,在循环过程中,容易使颗粒破裂,导致循环性能急剧下降。故,虽然能于一定程度上抑制膨胀,但是仅停留在材料颗粒的表面,并不能解决材料内部的问题,无法保证硅负极材料于循环过程中的稳定性。

技术实现思路

1、鉴于上述问题,本发明的目的在于提供一种硅氧负极材料及其制备方法、及二次电池。此硅氧负极材料不仅能有效抑制硅的膨胀,还能释放材料颗粒内部的应力,以保证硅负极材料于循环过程中的结构稳定性。

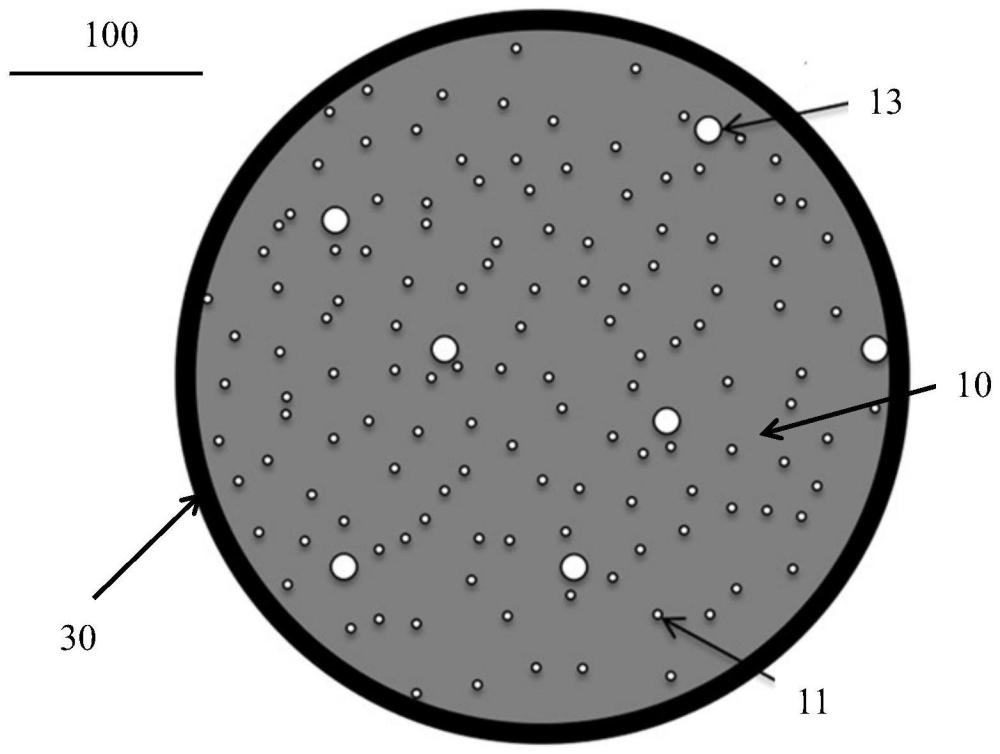

2、为实现上述目的,本发明第一方面提供了硅氧负极材料。硅氧负极材料包括内核和壳层。内核包括多孔硅氧基体,壳层包括碳包覆层。多孔硅氧基体内部含有微孔和介孔,微孔和介孔至少满足如下条件之一。

3、①单颗粒中微孔的均匀度u1≥96%。

4、②单颗粒中介孔的均匀度u2≥94%。

5、③不同颗粒中微孔的均匀度u3≥92%。

6、④不同颗粒中介孔的均匀度u4≥90%。

7、其中,介孔的均匀度计算方法和微孔相同,微孔的均匀度的计算方法包括:通过对多孔硅氧基体进行切面图像分析,于所得的图像中,单颗粒和不同颗粒分别随机选取n个100nm×100nm的区域,n≥20,分别计算每个区域的微孔数量为pi,i为1、2、3…n,n个区域微孔的平均数量为则均匀度为u。

8、

9、本发明的多孔硅氧基体内部含有微孔和介孔,即材料颗粒本身内部是具有微孔和介孔,而不是停留在颗粒的表面,故材料颗粒的内部应力能通过微孔和介孔而进行释放,从而避免于电池循环过程中因内部应力过大而导致材料发生破碎。另外,单颗粒中微孔的均匀度u1≥96%,单颗粒中介孔的均匀度u2≥94%,不同颗粒中微孔的均匀度u3≥92%,不同颗粒中介孔的均匀度u4≥90%,说明不管是单颗粒还是不同颗粒,介孔和微孔于颗粒内部都是均匀分布,故能长效的抑制材料的膨胀。碳包覆层可减小硅氧负极材料的比表面积,提高首次库伦效率。

10、在一些实施方案中,硅氧负极材料的dv50为1μm至20μm。

11、在一些实施方案中,硅氧负极材料的碳含量为2wt.%至10wt.%。在一些实施方案中,硅氧负极材料的氧含量为28wt.%至36wt.%。

12、在一些实施方案中,硅氧负极材料的真密度为1.6cm3/g至2.0cm3/g。

13、在一些实施方案中,硅氧负极材料的比表面积为1.0m2/g至10.0m2/g。

14、在一些实施方案中,硅氧负极材料的si晶粒尺寸≤5.0nm。

15、在一些实施方案中,硅氧负极材料的3c/0.2c放电容量保持率≥95%。

16、在一些实施方案中,硅氧负极材料的首次脱锂比容量≥1700mah/g。

17、在一些实施方案中,硅氧负极材料的首次库伦效率≥76%。

18、在一些实施方案中,硅氧负极材料组装成极片后1.5周体积膨胀率为20%至40%。

19、在一些实施方案中,硅氧负极材料循环300周容量保持率≥90%。

20、在一些实施方案中,多孔硅氧基体中孔径为0.4nm至2.0nm、孔容为0.1cm3/g至1.0cm3/g的微孔占多孔硅氧基体中所有孔体积之和的60%至90%。

21、在一些实施方案中,多孔硅氧基体中孔径为0.4nm至1.2nm、孔容为0.07cm3/g至0.67cm3/g的微孔占多孔硅氧基体中所有孔体积之和的45%至60%。

22、在一些实施方案中,多孔硅氧基体中孔径为1.2nm至2.0nm、孔容为0.03cm3/g至0.33cm3/g的微孔占多孔硅氧基体中所有孔体积之和的15%至30%。

23、在一些实施方案中,多孔硅氧基体中孔径为2nm至50nm、孔容为0.01cm3/g至0.50cm3/g的介孔占多孔硅氧基体中所有孔体积之和的10%至40%。

24、在一些实施方案中,多孔硅氧基体中孔径为2nm至20nm、孔容为0.01cm3/g至0.37cm3/g的介孔占多孔硅氧基体中所有孔体积之和的10%至30%。

25、在一些实施方案中,多孔硅氧基体中孔径为20nm至50nm、孔容为0cm3/g至0.13cm3/g的介孔占多孔硅氧基体中所有孔体积之和的0至10%。

26、在一些实施方案中,多孔硅氧基体的平均孔径为1nm至20nm。

27、在一些实施方案中,多孔硅氧基体的孔隙率为10%至40%。

28、在一些实施方案中,多孔硅氧基体的比表面积为10m2/g至1000m2/g。

29、在一些实施方案中,碳包覆层的厚度为10nm至300nm。

30、本发明第二方面提供了硅氧负极材料的制备方法,包括如下步骤。

31、(i)共沉积

32、将硅氧源和金属卤化物于真空炉中分别装料,于保护气氛下,将硅氧源加热至第一保温温度,将金属卤化物加热至第二保温温度,停止通入保护气氛后抽真空,再将硅氧源蒸发得硅氧源气体并以5l/min至50l/min的流量、金属卤化物蒸发得金属卤化物气体并以0.1l/min至10l/min的流量于真空炉中,且于第三保温温度下持续混合一定时间,再进行冷却并经后处理得前驱体,冷却的温度低于金属卤化物的熔点。

33、(ii)金属卤化物的去除

34、将前驱体进行水洗,再放置于真空炉中。真空炉的蒸发温度为te,金属卤化物在13.3pa饱和蒸汽压对应的温度为t2,t2≤te≤1000℃,保温一定时间后得多孔硅氧基体。

35、(iii)碳包覆

36、将多孔硅氧基体采用碳源进行包覆。

37、本发明的硅氧负极材料的制备方法中,至少具有下述技术效果。

38、(1)通过将硅氧源和金属卤化物分别制得硅氧源气体和金属卤化物气体,再通过控制两者的流量能于真空炉中充分混合均匀得混合气体,通过一定温度下的冷却沉积,形成硅氧源和金属卤化物均匀沉积的固体(此时硅氧源的结构发生改变,由致密的硅氧源变成疏松的硅氧源且硅氧源分子间由化学键连接,结构稳定,孔内填充金属卤化物)。金属卤化物和硅氧源共沉积形成固体时,其快速冷却会使金属卤化物形成纳米结晶,此结晶中,小尺寸结晶的占比较多,由小尺寸结晶团聚而成的大尺寸结晶的占比较少。再经水洗和蒸发可除去金属卤化物,纳米结晶对应形成微孔和介孔,从而得到内部孔分布均匀且结构稳定的多孔硅氧基体,此多孔硅氧基体中微孔和介孔的均匀度皆大于等于90%。

39、(2)采用阶段通保护气氛的方式,在硅氧源和金属卤化物的升温过程中通保护气氛,真空炉内压力高于大气压,可以抑制前期金属卤化物和氧化亚硅的蒸发,防止金属卤化物提前蒸发。于保温过程停止通保护气氛并抽真空,可使金属卤化物与氧化亚硅同时蒸发而混合均匀并经冷却再共沉积。同时,冷却的温度低于金属卤化物的熔点,避免冷却时温度过高金属卤化物熔融,晶粒长大而存在过多的介孔。

40、(3)真空炉的蒸发温度为te,金属卤化物在13.3pa饱和蒸汽压对应的温度为t2,t2≤te≤1000℃,于此温度下金属卤化物被蒸发去除且能抑制硅晶粒生长,从而提高循环寿命。

41、结合第二方面,硅氧负极材料包括多孔硅氧基体内核和碳包覆层。任选地,碳包覆层可为一层、两层、三层,等等。此碳包覆层存在一定的孔结构。

42、在一些实施方案中,硅氧源为氧化亚硅。

43、在一些实施方案中,硅氧源为硅和二氧化硅。

44、在一些实施方案中,硅氧源的dv50为0.1μm至100μm。

45、在一些实施方案中,金属卤化物的dv50为0.1μm至100μm。

46、在一些实施方案中,金属卤化物不与硅氧源反应且易溶于水。

47、在一些实施方案中,金属卤化物包括nacl、kcl、mgcl2、licl、nabr和kf中的一种或多种。

48、在一些实施方案中,保护气氛包括氩气、氦气和氖气中的至少一种。

49、在一些实施方案中,步骤(i)中真空炉为双料室真空炉,硅氧源和金属卤化物分别置于双料室真空炉的两个进料室中。

50、在一些实施方案中,第一保温温度为1250℃至1450℃。

51、在一些实施方案中,硅氧源于保护气氛下,以5℃/min至10℃/min的升温速率升温至第一保温温度,停止通入保护气氛后抽真空,蒸发得硅氧源气体。

52、在一些实施方案中,第二保温温度为900℃至1300℃。

53、在一些实施方案中,金属卤化物于保护气氛下,以5℃/min至10℃/min的升温速率升温至第二保温温度,停止通入保护气氛后抽真空,蒸发得金属卤化物气体。

54、在一些实施方案中,停止通入保护气氛后将真空炉抽真空至真空度小于20pa。

55、在一些实施方案中,步骤(i)共沉积中一定时间为2h至12h。

56、在一些实施方案中,硅氧源气体和金属卤化物气体于真空炉中的混合仓中进行混合,混合仓加热至第三保温温度。

57、在一些实施方案中,第三保温温度为1250℃至1450℃。

58、在一些实施方案中,硅氧源气体和金属卤化物气体于真空炉中的混合仓中进行混合,且硅氧源气体和金属卤化物气体于混合仓中的混合路径≥2m。

59、在一些实施方案中,硅氧源气体和金属卤化物气体混合时的流量比为100:10~50。

60、在一些实施方案中,停止通入硅氧源气体和金属卤化物气体后继续保温至少0.5h。

61、在一些实施方案中,冷却的温度低于500℃。

62、在一些实施方案中,冷却的温度低于金属卤化物在1.33pa饱和蒸汽压下对应的温度。

63、在一些实施方案中,前驱体的dv50为2μm至15μm。

64、在一些实施方案中,真空炉以1℃/min至5℃/min的升温速率升温至蒸发温度。

65、在一些实施方案中,真空炉的蒸发温度不低于金属卤化物在13.3pa饱和蒸汽压下对应的温度。

66、在一些实施方案中,真空炉的蒸发温度不低于金属卤化物在133pa饱和蒸汽压下对应的温度。

67、在一些实施方案中,步骤(ii)金属卤化物的去除中一定时间为3h至12h。

68、在一些实施方案中,步骤(ii)金属卤化物的去除中于真空度<20pa的条件下进行保温。

69、在一些实施方案中,后处理包括依次的破碎、粉碎和分级。

70、在一些实施方案中,水洗包括采用水和前驱体混合后进行压滤、烘干。

71、在一些实施方案中,混合包括于30℃至90℃下超声处理1h至10h。

72、在一些实施方案中,混合包括于30℃至90℃下机械搅拌1h至10h。

73、在一些实施方案中,前躯体和水的质量比为1:3~30。

74、在一些实施方案中,水洗可反复多次。

75、在一些实施方案中,碳包覆采用气相包覆。

76、在一些实施方案中,多孔硅氧基体于回转炉中采用碳源进行包覆。

77、在一些实施方案中,气相包覆于保护气体下进行,保护气体包括氩气、氦气和氖气中的至少一种。

78、在一些实施方案中,气相包覆的碳源包括乙炔、甲烷或天然气。

79、在一些实施方案中,气相包覆的温度为700℃至1000℃。

80、在一些实施方案中,气相包覆的升温速率为1℃/min至10℃/min。

81、在一些实施方案中,气相包覆的时间为1h至10h。

82、本发明还提供了一种二次电池,包括正极材料、负极材料和电解液。负极材料为前述的硅氧负极材料或前述的硅氧负极材料的制备方法所制备的硅氧负极材料。

本文地址:https://www.jishuxx.com/zhuanli/20240731/180601.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表