一种高比能低膨胀率的硅氧负极材料的制备工艺及其制品和应用的制作方法

- 国知局

- 2024-06-20 13:24:16

本发明涉及一种高比能低膨胀率的硅氧负极材料的制备工艺,属于新能源。

背景技术:

1、当代,锂离子电池已广泛应用于各种先进科技中,成为最具前景的新型能源。目前商用的锂离子电池石墨类负极材料的理论容量只有372mah/g。为了满足科技发展的需求,广大学者们正致力于研发具有更高能量密度的新型材料来取代石墨类材料。

2、硅碳复合材料结合了硅系材料和碳基材料双方的优势,已成为新型负极材料的理想选择。其中,硅系材料提供了高能量密度,碳基材料提供了稳定的结构、高导电性和额外的储锂空间。本次制备方法使用硅(si)和二氧化硅(sio2)两种硅系材料与聚丙烯腈(pan)复合,利用简单的静电纺丝法和后续的预氧化、炭化处理,制备了纳米si/c和sio2/c复合材料,考察了不同硅系材料及其含量对材料结构形貌及电化学性能的影响。

3、高比能低膨胀率的硅氧负极材料的制备工艺具有以下特点:(1)制备过程简单、易于控制。(2)绿色环保。(3)材料成本低。(4)成品性能优异。siox虽然理论容量低于单质硅,但是它的体积效应远小于硅单质,且价格低廉,性价比很高,受广大人民群众欢迎,成为最具前景的新型能源。

技术实现思路

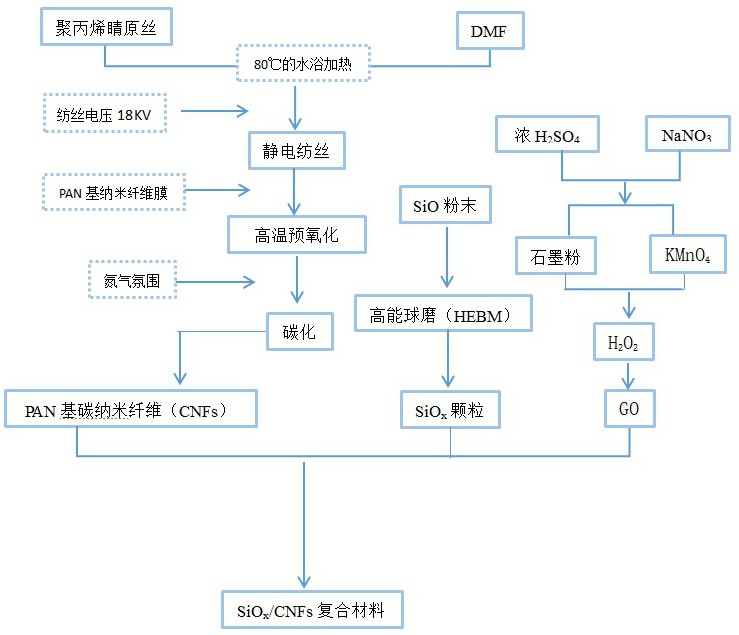

1、本发明提供的一种高比能低膨胀率的硅氧负极材料的制备工艺,包括以下步骤:氧化石墨烯(go)的制备、聚丙烯腈基碳纳米纤维的制备、硅氧化物(siox)颗粒的制备、siox/cnfs/go复合材料的制备。

2、作为优选,步骤(1)氧化石墨烯(go)的制备

3、在500ml烧杯中,依次加入浓h2so4、nano3,分批缓慢加入石墨粉和kmno4,依次进行冰浴,磁力搅拌,升温,搅拌;加入蒸馏水,升温,搅拌,随后加入蒸馏水稀释;加入h2o2还原未反应的kmno4,直至反应体系中无气泡冒出;用蒸馏水反复洗涤、离心,至上清液ph适中,并用bacl2溶液检测至溶液中无so42−;真空干燥,研磨得棕褐色go粉末。

4、步骤(2)聚丙烯腈基碳纳米纤维的制备

5、将聚丙烯腈原丝(pna)放入到n,n-二甲基甲酰胺(dmf)溶液中,利用水浴加热,直至pna原丝完全溶于dmf当中;纺丝液配置完成后进行静电纺丝;将纺好的pam基纳米纤维膜垂直放置于鼓风干燥箱中进行高温预氧化,得到预氧化后的膜;pna基碳纤维膜预氧化后放入管式炭化炉中碳化,碳化过程在氮气氛围下进行,在不同温度下进行碳化,自然冷却后,得到pna基碳纳米纤维(cnfs);

6、步骤(3)硅氧化物(siox)颗粒的制备

7、将sio粉末放置到不锈钢球磨罐中,按一定比例的球料比在球磨罐中放入不锈钢小球,并在罐中充满氩气;保持转速不变,对sio样品分别球磨;球磨完成后,在罐中加入乙醇以低速球磨,将沾到罐壁上的粉末清洗下来;最后抽滤,干燥后得到颗粒siox;

8、步骤(4)siox/cnfs/go复合材料的制备

9、将球磨后的siox颗粒和不同碳化温度后的cnfs按质量比放入球磨罐中,之后步骤同上,得到siox与不同碳化温度的cnfs的复合材料;将氧化石墨烯(go)放在螺口瓶中,在其中加入siox颗粒, 机械搅拌;按抗坏血酸(laa)和氧化石墨烯(go)质量比5:1-6:3,在螺口瓶中加入相应量的laa,超声分散后放入鼓风烘箱中,恒温烘干;自然冷却后,将得到的硅氧化物/石墨烯的水凝胶用去离子水清洗,放入冷冻干燥箱中冷干后得到硅氧化物/石墨烯复合材料。

10、作为优选, 步骤(1)氧化石墨烯(go)的制备

11、采用改良的hummers方法合成go;在500ml烧杯中,依次加入69-72ml浓h2so4、1gnano3,分批缓慢加入3-5g石墨粉和12-15gkmno4,冰浴3~5℃,磁力搅拌2-3h; 升温至35-38℃,搅拌2-3h;加入120-150ml蒸馏水,升温至95-100℃,搅拌30-40min,随后加入300-350ml蒸馏水稀释。加入30%h2o2还原未反应的kmno4,直至反应体系中无气泡冒出;用蒸馏水反复洗涤、离心,至上清液ph=7,并用bacl2溶液检测至溶液中无so42−;50-55℃真空干燥48-50h,研磨得棕褐色go粉末。

12、采用本发明,优点在于hummers法是一种简单易行的制备氧化石墨烯的方法,具有以下优点:使用hummers法制备过程简单,易于控制,并且制备的氧化石墨烯的质量较高。经过强氧化剂氧化后的石墨烯,可以很容易地分散在水和其他极性溶剂中。而氧化时间短,氧化程度高使该方法在实践中展现出显著的高产率特性,从而有效提高了资源利用率和生产效率。

13、作为优选,步骤(2)聚丙烯腈基碳纳米纤维的制备

14、将1-5g聚丙烯腈原丝(pna)放入到10-50ml的n,n-二甲基甲酰胺(dmf)溶液中,放入80-90℃的水浴加热中,直至pna原丝完全溶于dmf当中;纺丝液配置完成后进行静电纺丝,纺丝电压18-20kv,注射流速为0.4-0.5ml-1、转速保持800-1000rs-1,纺丝时间约为10-11h;将纺好的pam基纳米纤维膜垂直放置于鼓风干燥箱中进行高温预氧化,程序如下:以3-4℃min-1升至270-280℃,其中在180℃-240℃分别保温18-20min,在270-280℃保温50-60min,最后自然降到常温, 得到预氧化后的膜;pna基碳纤维膜预氧化后放入管式炭化炉中碳化,碳化过程在氮气氛围下进行,程序如下:以100-110℃min-1升至280-300℃,保温30-35min,再以5-8℃min-1分别升至800-1200℃,保温2-3h,自然冷却后,得到pna基碳纳米纤维(cnfs)。

15、采用本发明,优点在于使用静电纺丝法制备过程简单、在实验过程中易于控制,使实验风险降到最低。

16、作为优选,步骤(3)硅氧化物(siox)颗粒的制备

17、siox材料的制备利用的是高能球磨法(hebm);将5-10g的sio粉末放置到300-600ml的不锈钢球磨罐中,按球料比30:1-35:15在球磨罐中放入直径6-10mm的不锈钢小球,并在罐中充满氩气;保持转速400-500rpm不变,对sio样品分别球磨2-12小时;球磨完成后,在罐中加入100-200ml乙醇以200rpm低速球磨2-3h,将沾到罐壁上的粉末清洗下来;最后抽滤,干燥燥后得到颗粒siox。

18、采用本发明,优点在于使用高能球磨法可以让粉末活性大大提高,诱发多相化学反应。

19、作为优选,步骤(4)siox/cnfs/go复合材料的制备

20、将球磨10-11h后的siox颗粒和不同碳化温度后的cnfs按质量比5:3-6:4放入球磨罐中,球料比30:1-35:15,转速400rpm,球磨40-60min,之后步骤同上,得到siox与不同碳化温度的cnfs的复合材料;将10-15ml浓度2mg.ml-1的氧化石墨烯(go)放在20ml螺口瓶中,在其中加入30-50mg的siox颗粒,机械搅拌20-22小时;按抗坏血酸(laa)和氧化石墨烯(go)质量比 5:1-8:3,在螺口瓶中加入相应量的laa,超声分散30-40min后放入 90℃的鼓风烘箱中,恒温3-4h;自然冷却后,将得到的硅氧化物/石墨烯的水凝胶用去离子水清洗3-5遍,放入-(60-50)℃的冷冻干燥箱中冷干36-38h后得到硅氧化物/石墨烯复合材料。

21、采用本发明,优点在于利用二次球磨法,使siox颗粒在球磨过程中的高能碰撞和摩擦,粉末颗粒的尺寸大大减小,从而实现了纳米化。其次,由于碰撞力的作用,粉末颗粒表面会发生氧化、硬化或形成新的化合物,使材料的表面得到改善。球磨过程中的热量也有助于材料的熔化和反应,进一步改善了siox颗粒的性质。大幅度提高了材料的导电性,材料中的孔洞结构还给予了siox足够的体积膨胀缓冲空间,利于电解液的浸润,并提高材料的倍率性能。

22、综上所述,本发明的优点在于:硅基氧化物材料的导电性和电化学性能欠佳,但是碳材料与石墨烯材料具有导电性好,体积效应小,在常温下具有稳定性,不易反应、导热性强、材料拉伸性有好、电容量优异等优点,使与硅基氧化物材料优劣互补,达到协同互补的效果,从而提高硅基氧化物负极的电化学性能。高能球磨法与hummers方法的应用让本制备工艺的材料活性大大提高,制备过程简单、在实验过程中更加易于控制。硅氧化物/碳复合材料电极具有高容量、良好的循环稳定性和倍率性能。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8374.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。