一种高强度通体砖及其制备工艺的制作方法

- 国知局

- 2024-06-20 13:24:03

本发明属于瓷砖制备领域,具体涉及一种高强度通体砖及其制备工艺。

背景技术:

1、通体瓷砖属于耐磨砖,又叫无釉砖,正面和反面的材质和色泽一致。常见的通体瓷砖产品有耐磨砖、抛光砖、仿古砖、广场砖、超市砖、外墙砖等,用于室内外墙面、地面的装饰。通体瓷砖表面只施透明釉而不施色釉,装饰效果古香古色、高雅别致、纯朴自然,同时由于其表面人为制造粗糙饰纹,光线照射后产生漫反射,反光柔和不刺眼、对周边环境不会造成光污染。无机水磨石是一种由水泥、石子、玻璃等材质混合而成的装饰性地面,其生产工艺为水泥预制,产品色彩丰富,但是,施工周期长,后期养护成本高,易开裂。随着社会的不断发展,越来越多人尝试将通体砖用于装饰地面,但是现有的通体砖颜色单调,装饰效果欠佳,且自身强度不高,不能满足装饰地面的强度要求,有待进一步改进。

技术实现思路

1、本发明的目的是克服现有技术的缺点,提供一种高强度通体砖及其制备工艺。

2、本发明采用如下技术方案:

3、一种高强度通体砖,包括以下重量份的原料:钾长石15-18份、色料颗粒15-20份、煅烧氧化铝10-15份、烧滑石3-5份、锆英石20-30份、硼砂2-5份、高岭土12-15份、氧化锌2-6份、氧化镁1-3份、二氧化钛1-2份、熔块3-5份;

4、所述色料颗粒由以下重量份的原料组成:色粉5-8份、高岭土12-18份、凹凸棒土8-10份、废弃砖粉50-60份、有机膨润土5-10份、木节土4-6份、海泡石粉3-5份、聚乙烯蜡6-8份。

5、进一步的,所述熔块的化学组成按质量百分比具体如下:sio2:61.26%、mgo:4.86%、al2o3:16.35%、na2o:2.85%、k2o:3.82%、tio2:1.21%、cao:5.78%、zno:3.25%、la2o3:0.62%。

6、进一步的,所述主体粉料的化学组成按质量百分比具体如下:sio2:62.98%、al2o3:13.26%、fe2o3:0.51%、cao:4.02%、mgo:0.79%、k2o:4.28%、na2o:5.86%、b2o3:0.15%、zro2:1.21%、i.l:6.94%。

7、进一步的,所述色粒颗粒的粒径为1-10mm,所述废砖粉的粒径小于80目。

8、一种高强度通体砖的制备工艺,具体包括如下步骤:

9、步骤一,按色料颗粒的原料组成称重配料,原料混合、加水混炼均匀制成含水率为15-20%的色料;然后将获得的色料由筛网造粒机制成不同粒径的色料颗粒;

10、步骤二,按主体粉料及其他原料按比例称重,然后混合、加水混炼均匀得含水率为15-20%的浆料,然后将浆料由筛网造粒机制成主体粉料颗粒;

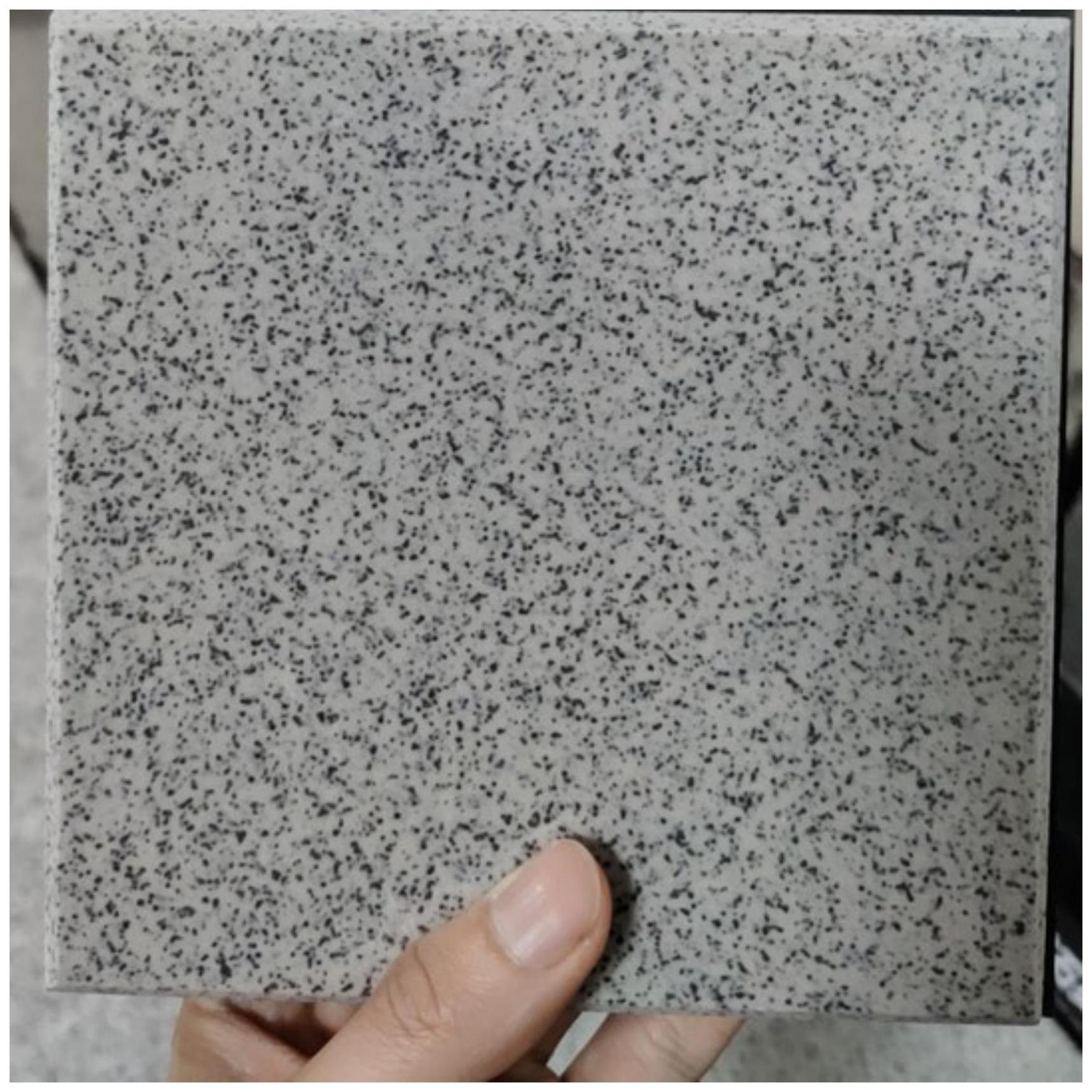

11、步骤三,将获得的色料颗粒与主体粉料颗粒按比例混合,送入真空挤出机挤出成型并切割成砖坯;

12、步骤四,将制得的砖坯自然干燥24h以上后,转入窑炉中进行烧制,其烧制进程具体如下:先将窑炉以1℃/min的速度升温至180-190℃,保温烧窑20-30min,然后窑炉自然降温至室温后,以2℃/min的速度升温至610-630℃,保温烧窑1-2h;再以1.5℃/min的速度升温至960-1020℃,保温烧窑2.5-3.5h;接着以2℃/min的速度升温至1260-1300℃,保温烧窑3-4h;最后窑炉自然冷却至室温,冷却时间延长至12h以上,得所述通体砖。

13、进一步的,步骤四中,窑炉升温至1260-1300℃时,控制窑炉内一氧化碳浓度为2.1-2.5%,游离氧浓度为0.8-1.2%。

14、进一步的,步骤四中,窑炉升温至960-1020℃,控制窑炉内一氧化碳浓度为1.2-1.3%,游离氧浓度为2.6-2.8%

15、进一步的,步骤三中,真空挤出机的真空度为-0.08~-0.1mpa。

16、由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:本发明通过限定通体砖的原料组成配合特地的烧成工艺,使制得的通体砖在降低产品厚度的情况下,具有更高的抗折强度及抗破坏强度,且具备良好的耐磨及耐污性能,容易清洁且无需表面维护,可适用于医院、学校、地铁、高铁等人流量大,对强度有明确要求的场合,类似人防工程或其他有要求的地方,同时,产品表面和内部整体一致,不存在瓷砖产品表面磨损后表面与底胚不同导致效果很差或无法再使用的情况;

17、在原料组成中引入色料颗粒,配合挤出成型的工艺,使制备的通体砖表面及内部不规则分布有大小不一的色粒颗粒,形成装饰,且类似石材,以便用于室外环境的装饰;其中,具体限定色料颗粒的原料组成,以回收废弃转粉为主原料,引入木节土以提高各原料之间的粘结性,防止色料颗粒在后续制备工序中开裂,进而影响产品的截面效果;引入海泡石粉、凹凸棒土与木节土配合,搅拌混匀过程,木节土可附着在海泡石粉与凹凸棒土表面,以有效抑制因木节土引入带来的干燥及烧制过程中的收缩现象,以确保获得所需粒径大小的色料颗粒;引入有机膨润土、聚乙烯蜡与其他原料配合,以防止色粉沉降,使制备的色料颗粒颜色不均;

18、原料组成中引入煅烧氧化铝、硼砂与锆英石配合,以提高制备的通体砖的整体强度,且进一步限定熔块的化学组成,配合特定的烧成工艺,以提高砖体内部的密度和晶界结合力,从而有效提高获得的通体砖的抗折强度及抗破坏强度。

技术特征:1.一种高强度通体砖,其特征在于:包括以下重量份的原料:钾长石15-18份、色料颗粒15-20份、煅烧氧化铝10-15份、烧滑石3-5份、锆英石20-30份、硼砂2-5份、高岭土12-15份、氧化锌2-6份、氧化镁1-3份、二氧化钛1-2份、熔块3-5份;

2.根据权利要求1所述的一种高强度通体砖,其特征在于:所述熔块的化学组成按质量百分比具体如下:sio2:61.26%、mgo:4.86%、al2o3:16.35%、na2o:2.85%、k2o:3.82%、tio2:1.21%、cao:5.78%、zno:3.25%、la2o3:0.62%。

3.根据权利要求1所述的一种高强度通体砖,其特征在于:所述主体粉料的化学组成按质量百分比具体如下:sio2:62.98%、al2o3:13.26%、fe2o3:0.51%、cao:4.02%、mgo:0.79%、k2o:4.28%、na2o:5.86%、b2o3:0.15%、zro2:1.21%、i.l:6.94%。

4.根据权利要求1所述的一种高强度通体砖,其特征在于:所述色粒颗粒的粒径为1-10mm,所述废砖粉的粒径小于80目。

5.根据权利要求1所述的一种高强度通体砖的制备工艺,其特征在于:具体包括如下步骤:

6.根据权利要求5所述的一种高强度通体砖的制备工艺,其特征在于:步骤四中,窑炉升温至1260-1300℃时,控制窑炉内一氧化碳浓度为2.1-2.5%,游离氧浓度为0.8-1.2%。

7.根据权利要求5所述的一种高强度通体砖的制备工艺,其特征在于:步骤四中,窑炉升温至960-1020℃,控制窑炉内一氧化碳浓度为1.2-1.3%,游离氧浓度为2.6-2.8%。

8.根据权利要求5所述的一种高强度通体砖的制备工艺,其特征在于:步骤三中,真空挤出机的真空度为-0.08~-0.1mpa。

技术总结一种高强度通体砖及其制备工艺,高强度通体砖包括以下原料:钾长石、色料颗粒、煅烧氧化铝、烧滑石、锆英石、硼砂、高岭土、氧化锌、氧化镁、二氧化钛、熔块;本发明通过限定通体砖的原料组成配合特地的烧成工艺,使制得的通体砖在降低产品厚度的情况下,具有更高的抗折强度及抗破坏强度,且具备良好的耐磨及耐污性能,容易清洁且无需表面维护,可适用于医院、学校、地铁、高铁等人流量大,对强度有明确要求的场合,类似人防工程或其他有要求的地方。技术研发人员:王文品,王云龙受保护的技术使用者:晋江市国星陶瓷建材有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8364.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。