一种光散射增强超薄荧光陶瓷及其制备方法和LED器件与流程

- 国知局

- 2024-06-20 13:24:12

本发明属于荧光陶瓷材料和led器件领域,尤其是涉及一种光散射增强超薄荧光陶瓷材料及其制备方法和led器件。

背景技术:

1、伴随智能汽车元年到来,汽车大灯、增强抬头显示(ar-hud)、微型投影等照明和显示需求地激增,高功率密度miniled、芯片级led等小尺寸led光源器件迎来了爆发式增长应用机遇。目前,这些小尺寸led面临的问题在于光通量/光效不高,高功率密度应用发热量过大。而传统的荧光粉胶或荧光玻璃因热导率低,led大功率化易造成“散热困难”和“封装失效”等技术瓶颈。荧光陶瓷具有耐高温、高导热、物化性能好等内在优势,兼具透光、发光、调光等改性空间,将其用于高功率密度小尺寸led器件封装可有效解决发热量大和散热困难等问题,以提升器件稳定性和寿命。

2、为匹配小尺寸led小体积封装,荧光陶瓷应具有超薄厚度。此外,用于百瓦级/千瓦级等大功率led封装的y3al5o12:ce3+(yag:ce)基荧光陶瓷厚度较厚(>1mm),因此材料成本高、利用率低,将其厚度减薄是降本增效的有效方法。目前,荧光陶瓷普遍存在光通量/光效随厚度减小而降低的问题,从而制约了高亮度小尺寸荧光陶瓷led的广泛应用。如现有技术(appl.phys.lett.101(2021)061902)报道了当yag:ce荧光陶瓷的厚度由1.0mm减薄至0.1mm时,光效由82lm/w急剧衰减至41lm/w;又如现有技术(app.sur.sci.455(2018)425-432)报道了当yag:ce荧光陶瓷厚度由1.2mm减薄至0.2mm时,发光强度衰减幅度大于80%;现有技术(j.mater.chem.c,7(2019)11449-11456)研究表明,当yag:ce荧光陶瓷厚度减薄,不仅降低了光通量,同时导致饱和阈值也从31.90w mm-2降低至25.98mm-2。当前关于荧光陶瓷的研究工作,鲜有关注超薄荧光陶瓷光效提升问题。如现有技术(j.adv.ceram.,2023,12(2),625-633.)报道了luag:ce-al2o3复相陶瓷,基于al2o3的光散射作用将复相陶瓷的光效增强至155.0lm/w,但该复相陶瓷的厚度高达1.0mm;又如现有技术(adv.opt.mater.,2021,2002141)报道了厚度为2.0mm的luag:ce+ba/si绿光陶瓷,其光效达到216.9lm/w。考虑到荧光陶瓷的厚度衰减效应,这些高厚度的荧光陶瓷的光效难以满足高亮度小尺寸led的封装要求。

3、因此,目前市场上急需一种高亮度、高热稳定性的小尺寸led器件,以提升汽车大灯、ar-hud、微型投影等应用的工作寿命、稳定性和色彩表现。

技术实现思路

1、为了改善上述技术问题,本发明提供一种高光效超薄荧光陶瓷材料及其制备方法和led器件,所述led器件具有体积小、光效高、寿命长等诸多优点。

2、本发明提供一种荧光陶瓷材料,其化学组成为a-y3-x-yal5-2zo12:xce3+,ye3+,zm2+,zx4+;其中:x为ce3+发光中心掺杂量,y为e3+占据g3+位的掺杂量,z为m2+、x4+占据al3+位的掺杂量;0.0≤x≤0.3;0.0≤y≤3.0;0.0≤z≤0.5,且x+y≤3.0;

3、a为光散射增强相;e、m、x为掺杂元素,起光谱调控作用;x和m为离子对同时引入,以平衡电荷。

4、根据本发明的实施方案,0.0≤x≤0.3;优选为0.01≤x≤0.1,更优选为0.02≤x≤0.05;示例性地,x=0.005、0.01、0.02、0.03、0.05、0.1、0.2、0.3。

5、根据本发明的实施方案,0.0≤y≤3.0,优选为0.1≤y≤2;更优选为2≤y≤3;示例性地,y=0、0.01、0.1、0.2、0.5、1、1.5、2、2.5、2.98、2.99、3.0。

6、根据本发明的实施方案,0.0≤z≤0.5,优选为0.01≤z≤0.3,更优选为0.05≤z≤0.1;示例性地,z=0、0.005、0.01、0.02、0.03、0.4、0.5。

7、根据本发明的实施方案,所述荧光陶瓷材料由光散射增强相a和主相y3-x-yal5-2zo12:xce3+,ye3+,zm2+,zx4+组成。优选地,以荧光陶瓷材料的总重量计,光散射增强相a的质量百分数为1~50wt%,优选为3~30wt%,更优选为5~20wt%,示例性为1wt%、3wt%、5wt%、10wt%、15wt%、20wt%、30wt%、40wt%、50wt%。

8、根据本发明的实施方案,光散射增强相a选自al2o3、y2o3、lu2o3、mgal2o4、baal2o4和mgo中的至少一种。

9、根据本发明的实施方案,光散射增强相a的平均晶粒尺寸小于10μm,优选小于5μm,更优选小于1μm,例如为10nm~1μm,示例性为40nm、60nm、100nm、1μm。

10、根据本发明的实施方案,e选自lu、ga、sc、pr、tb、gd、eu和sm中的至少一种。

11、根据本发明的实施方案,m选自mg、ca、sr、ba和mn中的至少一种。

12、根据本发明的实施方案,x选自si、zr、ti和ge中的至少一种。

13、根据本发明的实施方案,所述荧光陶瓷材料由包括y源、al源、e源、m源、x源和ce源的原料进行高温固相反应后加入光散射增强相a,经压制成型后,再经排胶、高温烧结处理制备得到。

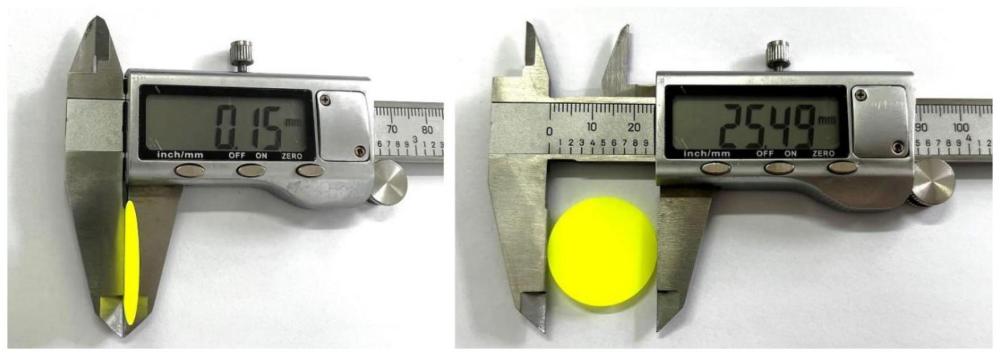

14、根据本发明的实施方案,所述荧光陶瓷材料为超薄荧光陶瓷材料。优选地,所述荧光陶瓷材料的厚度≤0.5mm,优选≤0.25mm,例如为0.10-0.40mm,示例性为0.15mm、0.25mm、0.30mm、0.40mm。

15、本发明中,通过改变e、m、x的种类和/或含量,荧光陶瓷材料的发射光谱在500~700nm发光可调。

16、根据本发明的实施方案,所述荧光陶瓷材料的发射光谱的峰值波长为500~700nm,优选为520~600nm,示例性为525nm、530nm、535nm、540nm、545nm、550nm、560nm、570nm、580nm、590nm、600nm。

17、根据本发明的实施方案,所述荧光陶瓷材料在蓝光led芯片激发下,光效不低于100lm/w,优选不低于150lm/w,更优选不低于190lm/w,例如为113.2~211.0lm/w,示例性为113.2lm/w、145.3lm/w、184.1lm/w、202.5lm/w、204.7lm/w。

18、根据本发明的实施方案,所述荧光陶瓷材料的光通量为5000~11100lm,示例性为5650lm、7264lm、9203lm、10150lm、10198.0lm。

19、本发明还提供上述荧光陶瓷材料的制备方法,包括以下步骤:将包括y源、al源、e源、m源、x源和ce源的原料进行高温固相反应后加入光散射增强相a,经压制成型后,再经排胶、高温烧结处理制备得到。

20、根据本发明的实施方案,所述y源由含y元素的化合物提供;例如,由含y元素的氧化物、氢氧化物、碳酸盐、氯化物和硝酸盐中的至少一种提供;优选由含y元素的氧化物提供。

21、根据本发明的实施方案,所述al源由含al元素的化合物提供;例如,由含al元素的氧化物、氢氧化物、碳酸盐、氯化物和硝酸盐中的至少一种提供;优选由含al元素的氧化物提供。

22、根据本发明的实施方案,所述e源由含e元素的化合物提供;例如,由含e元素的氧化物、氢氧化物、碳酸盐、氯化物和硝酸盐中的至少一种提供;优选由含e元素的氧化物提供。

23、根据本发明的实施方案,所述m源由含m元素的化合物提供;例如,由含m元素的氧化物、氢氧化物、碳酸盐、氯化物和硝酸盐中的至少一种提供;优选由含m元素的氧化物提供。

24、根据本发明的实施方案,所述x源由含x元素的化合物提供;例如,由含x元素的氧化物、氢氧化物、碳酸盐、氯化物和硝酸盐中的至少一种提供;优选由含x元素的氧化物提供。

25、根据本发明的实施方案,所述ce源由含ce元素的化合物提供;例如,所述含ce元素的化合物选自ceo2、cecl3、ce(so4)·4h2o、ce(no3)3·6h2o中的至少一种;优选为ceo2。

26、根据本发明的实施方案,所述光散射增强相a的粉体粒径小于5μm,优选小于1μm,例如为10nm~1μm,示例性为40nm、60nm、100nm、1μm。

27、根据本发明的实施方案,所述高温固相反应前还包括对原料进行球磨的步骤。例如,所述球磨的时间为15~30h,优选为18~24h,示例性为15h、18h、20h、24h、28h、30h。

28、根据本发明的实施方案,所述高温固相反应在还原气氛下进行。例如,还原气氛为n2-h2混合气或n2-co混合气。优选地,h2或co的体积分数不高于10vol%,优选不高于5vol%。优选地,n2-h2混合气中n2:h2的体积比=(80~95):(20~5);优选地,n2-co混合气中n2:co的体积比=(80~95):(20~5);更优选地,还原气氛为n2-h2混合气,n2:h2的体积比为(85~95):(15~5),示例性为85:15、90:10、95:5。

29、根据本发明的实施方案,所述高温固相反应的温度为1200~1600℃,优选为1300~1500℃,示例性为1200℃、1300℃、1350℃、1450℃、1500℃、1600℃;反应时间为4~10h,优选为6~8h,示例性为4h、6h、8h、10h。

30、本发明中e、m-x作为掺杂元素,占据y或al格位,为陶瓷的成分之一,起光谱调控作用;其在球磨混料工序中引入,经高温固相反应烧结后进入陶瓷晶格合成荧光粉,荧光粉作为荧光陶瓷的发光功能基元,属于陶瓷的成分之一,本发明的增强相弥散分布于荧光粉基元构成复相陶瓷。

31、根据本发明的实施方案,所述压制成型前还包括对原料进行球磨的步骤。例如,所述球磨的时间为15~30h,优选为18~24h,示例性为15h、18h、20h、24h、28h、30h。

32、根据本发明的实施方案,所述排胶的温度为400~1000℃,优选为600~800℃,示例性为400℃、600℃、700℃、800℃、1000℃;所述排胶的反应时间为4~10h,优选为6~8h,示例性为4h、6h、8h、10h。

33、根据本发明的实施方案,所述高温烧结的温度为1300~1800℃,优选为1500~1700℃,示例性为1300℃、1500℃、1750℃、1800℃;所述高温烧结的时间为3~15h,优选为5~10h,示例性为3h、5h、6h、8h、10h、15h。

34、根据本发明的技术方案,所述荧光陶瓷材料的制备方法包括以下步骤:

35、(1)球磨混料:以主相化学式y3-x-yal5-2zo12:xce3+,ye3+,zm2+,zx4+称取y源、al源、e源、m源、x源和ce源,进行球磨;

36、(2)合成荧光粉:将步骤(1)的球磨粉体于还原气氛中进行高温固相反应;

37、(3)引入光散射增强相a:在步骤(2)的荧光粉中加入光散射增强相a,并进行二次球磨;

38、(4)坯体成型:将步骤(3)的混合粉体经压制成型后,再进行排胶,得到陶瓷素坯;

39、(5)陶瓷烧结:将步骤(4)的素坯进行高温烧结,得到荧光陶瓷材料;

40、(6)研磨:将荧光陶瓷材料机械加工至超薄厚度,得到陶瓷制品。

41、本发明还提供上述荧光陶瓷材料在led中的应用,优选地,在大功率miniled、芯片级led等小尺寸led光源器件中的应用。例如,用作led封装材料。

42、本发明还提供一种荧光陶瓷led器件,其含有上述荧光陶瓷材料。

43、根据本发明的实施方式,所述led器件中,荧光陶瓷材料的尺寸例如为1mm×1mm。

44、根据本发明的实施方式,所述led器件为led照明或显示器件,优选为大功率miniled、芯片级led等小尺寸led光源器件。

45、根据本发明的实施方式,所述led器件还包括蓝光led芯片激发光源。

46、优选地,所述荧光陶瓷led器件的发光峰值波长为500~530nm,光效不低于190lm/w。

47、优选地,所述荧光陶瓷led器件的发光峰值波长为530~560nm,光效不低于150lm/w。

48、优选地,所述荧光陶瓷led器件的发光峰值波长为560~590nm,光效不低于100lm/w。

49、优选地,所述led照明或显示器件为汽车大灯或ar-hud光源。

50、本发明的有益效果:

51、(1)本发明的荧光陶瓷材料由主相和增强相构成,是一种超薄荧光陶瓷材料,所述增强相弥散分布和均匀包覆主相,增加晶界数量,从而利于营造晶界光散射效应以延长光致发光路径和增强光效,且依靠增强相高热导率还可以协同提高材料的散热性能。

52、(2)本发明制备的荧光陶瓷材料实现超薄厚度与高光效的兼容,在获得同等光效200.0-210.0lm/w情况下,荧光陶瓷材料的厚度薄至0.10-0.25mm,因而有利于减少荧光陶瓷用量及相应成本。

53、(3)本发明制备的超薄荧光陶瓷材料适用于小体积led器件封装,使汽车大灯、ar-hud、微型投影等高功率密度照明和显示器件获得高发光均匀性、更高的光强、更高的可靠性、更长的使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8371.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。