一种用于氧化镓的激光退火工艺

- 国知局

- 2024-07-31 18:51:59

本发明涉及半导体制造工艺,特别是涉及一种用于氧化镓的激光退火工艺。

背景技术:

1、氧化镓(ga2o3)作为一种超宽禁带半导体材料,得到了持续关注。超宽禁带半导体也属于“第四代半导体”,与第三代半导体碳化硅(sic)、氮化镓(gan)相比,氧化镓的禁带宽度达到了4.9ev,高于碳化硅的3.2ev和氮化镓的3.39ev,更宽的禁带宽度意味着电子需要更多的能量从价带跃迁到导带,因此氧化镓具有耐高压、耐高温、大功率、抗辐照等特性。氧化镓在电力电子器件中拥有重要的研究价值和广阔的应用前景。最近报道的氧化镓肖特基势垒二极管和金属氧化物半导体场效应晶体管的击穿电压已经超过氮化镓和碳化硅的理论极限。

2、在器件的制备过程中,当金属薄膜经过加工附着在氧化镓上之后,形成了接触,而欧姆接触特性通常是利用氧化镓中的低势垒的隧穿电流实现的,并且随着温度的升高,隧穿电流中包含了数量可观的能量高于费米能级的电子,这种热辅助隧穿成为热电子场发射(tfe)。金属淀积之后,为了使金属牢固地附着于衬底表面,需对样品进行后续的退火处理,并且形成良好的欧姆接触。此步骤的原因是让金属层形成合金化,合金化退火有两个作用:一是增强金属对氧化层的还原性从而提高附着力;二是利用半导体元素在金属中存在一定的固溶性,热处理使金属和半导体界面形成一层合金层或者化合物层,并通过这一层与表面重掺杂的半导体形成良好的欧姆接触。目前研究发现引入透明导电氧化物、多层金属叠加后快速热退火(rta)、同外延生长形成的重掺杂层、离子注入、反应离子蚀刻等方法可以在氧化镓晶片上获得欧姆接触。在氧化镓器件中,ti/au叠层金属主要被用作欧姆接触,并且研究表明,在470℃下氮气流中,快速热退火(rta)1分钟,可以获得低电阻率欧姆接触。

3、但是快速热退火应用于器件制备时,会使得器件正、背面受到热影响,这将会损伤器件的正面结构。同时快速退火进行工作时,不能在单片氧化镓上进行多个温度下的退火,需要对晶圆进行切割,按需求进行不同温度下的退火。此外当使用快速热退火制备氧化镓器件时,考虑到快速退火会对器件的外延层,正面电极甚至整个器件有热影响,所以必须设计考虑好氧化镓器件的制备工序,从而消除或减少快速热退火对其他工序的影响。以上都使得制备氧化镓器件的效率低下。

4、如何克服现有技术中快速热退火的不足已成为现有氧化镓器件制备领域急需解决的技术难题。

技术实现思路

1、本发明的目的是提供一种用于氧化镓的激光退火工艺,以克服现有氧化镓器件制备中快速热退火欧姆接触工艺的不足。本发明工艺在进行氧化镓欧姆接触的制备时,退火时间极短,照射范围固定,基本不影响氧化镓衬底的基本性能且最终实现欧姆接触。利用本发明工艺可以得到较低的比接触电阻,可以使损伤区中杂质几乎不扩散,可以有效避免由于结深较大使得反应截面形貌较差的缺点。利用本发明工艺加工氧化镓器件的过程中,使用激光退火可以不用考虑工艺的加工顺序,可以先正面再反面,在正面实现肖特基接触后减薄背面衬底,在衬底的背面继续淀积金属并激光退火实现欧姆接触,氧化镓晶圆的背面工艺对器件正面功能不作影响

2、为实现上述目的,本发明提供了如下方案:

3、本发明技术方案之一,一种用于氧化镓的激光退火工艺,包括以下步骤:对电极和氧化镓的接触界面进行激光退火;所述激光退火的激光能量为0.05j·cm-2~5j·cm-2,波长为200~1000nm,扫描速度为100mm/s~1000mm/s。

4、进一步地,所述激光退火的光斑面积为0.01~100mm2。

5、进一步地,所述激光退火的脉宽为0.1~1000ns。

6、进一步地,所述激光退火的频率为0.15~20khz。

7、进一步地,所述激光退火的重叠率为1%~66%。

8、进一步地,所述电极通过电子束、热蒸发或磁控沉积于氧化镓表面。

9、进一步地,所述电极为单层或叠层结构。

10、进一步地,所述电极与所述氧化镓之间还沉积有黏附层。所述黏附层的沉积方式包括但不限于电子束、热蒸发或磁控沉积。

11、本发明技术方案之二,一种降低氧化镓器件比接触电阻率的方法,采用上述的用于氧化镓的激光退火工艺。

12、本发明公开了以下技术效果:

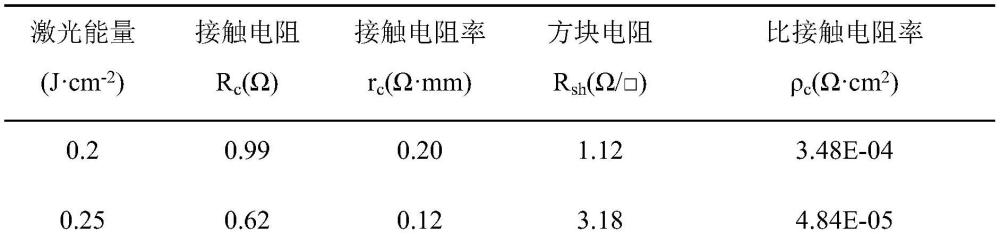

13、(1)本发明实现了氧化镓与电极的欧姆接触,实现了低的比接触电阻率(量级10-5ω·cm2-10-7ω·cm2)。

14、(2)本发明退火痕迹比较均匀,整体受到激光辐照的一致性较好,电极表面较为平整。

15、(3)本发明使用激光退火可以不用考虑氧化镓器件的加工顺序,氧化镓晶圆的背面工艺对器件正面功能不作影响。

16、(4)本发明退火时间极短,提高了氧化镓器件制备工艺过程的工作效率。

17、(5)本发明相比于快速热退火下单片氧化镓只能在唯一的温度下退火,激光退火可以在单片氧化镓衬底上进行不同工艺参数下的退火,提高晶片的利用率,简化氧化镓器件制备流程。

技术特征:1.一种用于氧化镓的激光退火工艺,其特征在于,包括以下步骤:对电极和氧化镓的接触界面进行激光退火;所述激光退火的激光能量为0.05j·cm-2~5j·cm-2,波长为200~1000nm,扫描速度为100mm/s~1000mm/s。

2.根据权利要求1所述的用于氧化镓的激光退火工艺,其特征在于,所述激光退火的光斑面积为0.01~100mm2。

3.根据权利要求1所述的用于氧化镓的激光退火工艺,其特征在于,所述激光退火的脉宽为0.1~1000ns。

4.根据权利要求1所述的用于氧化镓的激光退火工艺,其特征在于,所述激光退火的频率为0.15~20khz。

5.根据权利要求1所述的用于氧化镓的激光退火工艺,其特征在于,所述激光退火的重叠率为1%~66%。

6.根据权利要求1所述的用于氧化镓的激光退火工艺,其特征在于,所述电极通过电子束、热蒸发或磁控沉积于氧化镓表面。

7.根据权利要求1所述的用于氧化镓的激光退火工艺,其特征在于,所述电极为单层或叠层结构。

8.根据权利要求6或7所述的用于氧化镓的激光退火工艺,其特征在于,所述电极与所述氧化镓之间还沉积有黏附层。

9.一种降低氧化镓器件比接触电阻率的方法,其特征在于,采用权利要求1~8任一项所述的用于氧化镓的激光退火工艺。

技术总结本发明涉及半导体制造工艺技术领域,特别是涉及一种用于氧化镓的激光退火工艺。本发明工艺包括以下步骤:对电极和氧化镓的接触界面进行激光退火;所述激光退火的激光能量为0.05J·cm‑2~5J·cm‑2,波长为200~1000nm,扫描速度为100mm/s~1000mm/s。本发明实现了氧化镓与电极的欧姆接触,实现了低的比接触电阻率。本发明使用激光退火可以不用考虑氧化镓器件的加工顺序,氧化镓晶圆的背面工艺对器件正面功能不作影响。本发明相比于快速热退火下单片氧化镓只能在唯一的温度下退火,激光退火可以在单片氧化镓衬底上进行不同工艺参数下的退火,提高晶片的利用率,简化氧化镓器件制备流程。技术研发人员:马宏平,祁鑫,沈毅受保护的技术使用者:复旦大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180851.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表