CIS的制作方法与流程

- 国知局

- 2024-07-31 19:06:14

本申请涉及半导体器件及集成电路,尤其涉及一种cis的制作方法。

背景技术:

1、图像传感器中,互补金属氧化物半导体图像传感器(complementary metal oxidesemiconductor contact image sensor,cis)是采用cmos器件制作的图像传感器,由于其具有集成度高、供电电压低和技术门槛低等优势,广泛应用于摄影摄像、安防系统、智能便携电话以及医疗电子等领域。

2、cis的感光度与像素区(pixel)的尺寸大小强相关,传统的光电二极管(photodiode,pd)是通过光刻工艺和离子注入工艺形成,会受到光阻的深宽比以及离子注入的深度和浓度的限制。为了在小尺寸的像素上提高感光度,可纵向拓展pd的空间,以避开光阻深宽比的限制,鉴于此,相关技术中提出了在衬底中形成深孔后,在深孔中填充掺杂的外延层作为光电二极管,可避开离子注入和光刻的工艺极限。

3、然而,相关技术中提供的深孔型光电二极管的制作方法,在刻蚀形成深孔至掺杂外延层的填充的过程中,深孔的侧壁会生长自然氧化层,自然氧化层的存在使得外延填充的过程中出现位错,影响了器件产品的可靠性和良率。

技术实现思路

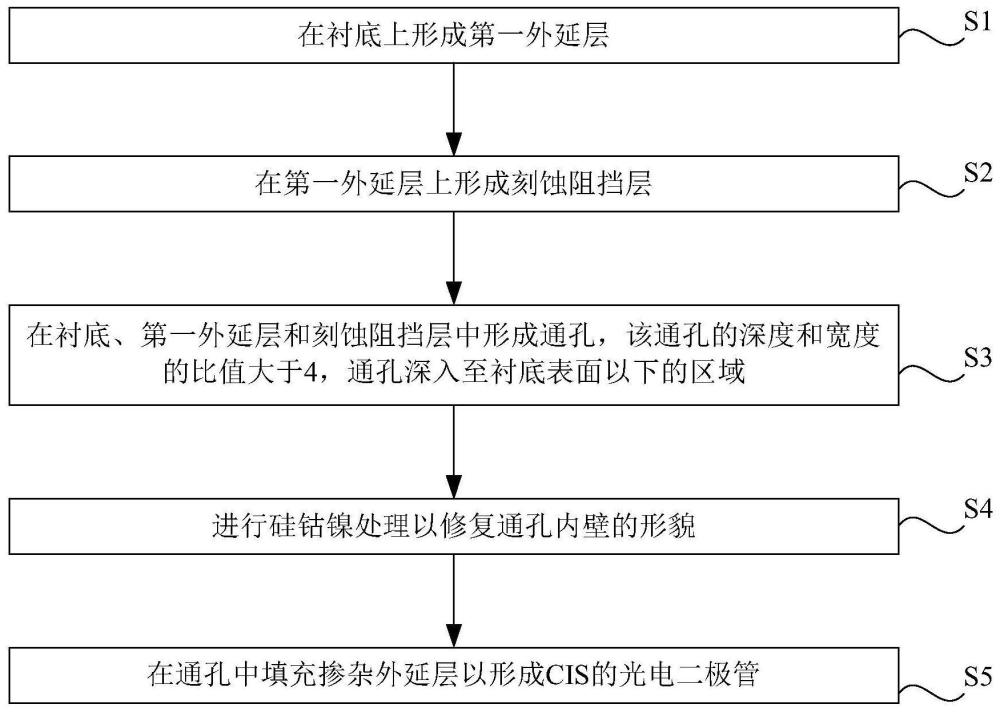

1、本申请提供了一种cis的制作方法,可以解决相关技术中提供的深孔型光电二极管由于深孔的内壁容易生长自然氧化层从而使得外延填充的过程中出现位错的问题,该方法包括:

2、在衬底上形成第一外延层;

3、在所述第一外延层上形成刻蚀阻挡层;

4、在衬底、第一外延层和刻蚀阻挡层中形成通孔,所述通孔的深度和宽度的比值大于4,所述通孔深入至所述衬底表面以下的区域;

5、进行硅钴镍处理以修复所述通孔内壁的形貌;

6、在所述通孔中填充掺杂外延层以形成cis的光电二极管。

7、在一些实施例中,所述在所述通孔中填充掺杂外延层,包括:

8、在所述通孔中依次形成第二外延层、第三外延层、第四外延层和第五外延层以填充所述通孔;

9、进行平坦化处理,去除所述刻蚀阻挡层。

10、在一些实施例中,所述第一外延层和所述第二外延层中掺入的杂质的导电类型相同,所述第四外延层和所述第一外延层中掺入的杂质的导电类型不同。

11、在一些实施例中,所述刻蚀阻挡层包括二氧化硅层和/或氮化硅层。

12、在一些实施例中,所述第一外延层的厚度为3微米至6微米。

13、在一些实施例中,所述通孔的宽度为0.4微米至0.6微米。

14、在一些实施例中,所述通孔的深度为2.5微米至5微米。

15、本申请技术方案,至少包括如下优点:

16、通过在cis的光电二极管的制作过程中,在形成光电二极管的高深宽比的通孔后,通过硅钴镍处理以修复通孔内壁的形貌,从而解决了通孔内壁会生长自然氧化层使得外延填充的过程中出现位错的问题,提高了器件产品的可靠性和良率。

技术特征:1.一种cis的制作方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述在所述通孔中填充掺杂外延层,包括:

3.根据权利要求2所述的方法,其特征在于,所述第一外延层和所述第二外延层中掺入的杂质的导电类型相同,所述第四外延层和所述第一外延层中掺入的杂质的导电类型不同。

4.根据权利要求1至3任一所述的方法,其特征在于,所述刻蚀阻挡层包括二氧化硅层和/或氮化硅层。

5.根据权利要求4所述的方法,其特征在于,所述第一外延层的厚度为3微米至6微米。

6.根据权利要求5所述的方法,其特征在于,所述通孔的宽度为0.4微米至0.6微米。

7.根据权利要求6所述的方法,其特征在于,所述通孔的深度为2.5微米至5微米。

技术总结本申请公开了一种CIS的制作方法,包括:在衬底上形成第一外延层;在第一外延层上形成刻蚀阻挡层;在衬底、第一外延层和刻蚀阻挡层中形成通孔,该通孔的深度和宽度的比值大于4,通孔深入至衬底表面以下的区域;进行硅钴镍处理以修复通孔内壁的形貌;在通孔中填充掺杂外延层以形成CIS的光电二极管。本申请通过在CIS的光电二极管的制作过程中,在形成光电二极管的高深宽比的通孔后,通过硅钴镍处理以修复通孔内壁的形貌,从而解决了通孔内壁会生长自然氧化层使得外延填充的过程中出现位错的问题,提高了器件产品的可靠性和良率。技术研发人员:闫家翔,李佳龙,范晓,杨德明受保护的技术使用者:华虹半导体(无锡)有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181642.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表