大包裹水冷板以及其中的蛇形冷板制造方法与流程

- 国知局

- 2024-07-31 19:06:43

本发明之大包裹水冷板以及其中的蛇形冷板制造方法属于电芯冷却,应用于车载圆柱电芯冷却行业。

背景技术:

1、如今现有技术中,蛇形冷板材质均为铝质,多个并列排列的铝质蛇形冷板,每个所述蛇形冷板内部形成下侧进水、上侧回水的冷却水循环通道,且其内部分流隔板呈直板装。

2、目前,对于蛇形冷板多采用注塑或成型模具压制的方法制得,无论是哪种方法制得,都要求材料具有较优异的模量。然而现有技术中依然存在如下技术问题:一类是因铝材质而产生的技术问题,如蛇形冷板材料成本及制造成本高;蛇形冷板的重量仍然较重;蛇形冷板内部需要进行防腐处理;因蛇形冷板材料韧性相对较差,装车长期使用后容易断裂;因蛇形冷板材料模量较大,难以随新能源电芯在充电、放电过程的膨胀与收缩提供必要的“呼吸空间”,从而影响新能源电芯的充电、放电效果。另一类是现有技术中的蛇形冷板均采用小圆心角(即小包裹),如图1所示,使蛇形冷板与电芯的接触面积较小,电芯的冷却速度慢,散热效果较差。

技术实现思路

1、针对现有技术的不足,为了降低水冷板的材料成本及制造成本;进一步减轻水冷板的重量;省去水冷板内部的防腐处理工序;提高水冷板的韧性,从而避免因装车长期使用而发生断裂;为了增大圆柱电芯的接触面积,提高圆柱电芯的散热速度,从而改善圆柱电芯的充电、放电过程中的散热效果,延长圆柱电芯的使用寿命,提出了一项名为大包裹水冷板以及其中的蛇形冷板制造方法。

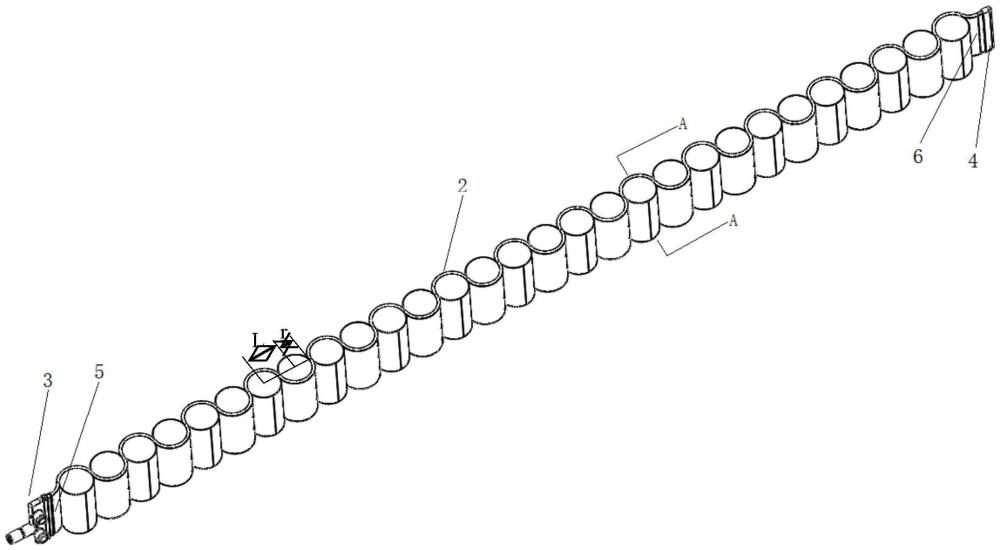

2、大包裹水冷板,如图2~图4所示,包括散热部、集流体3和端盖4;其中散热部通过来回水端5形成流通结构;集流体3和端盖4分别分布在散热部的两端。

3、大包裹水冷板中的蛇形冷板2制造方法,方法一,具体步骤如下:

4、(1)将成型模具的上、下模块分开,将蛇形冷板2的一端顶在成型模具的定位板处,然后对多个上模块和下模块进行同时预热。

5、(2)成型模具预热完成后,控制第一块上模块向下压到下模块上的蛇形冷板2上,然后在控制第二块上模块运动并向下压到下模块上,其中,第二块上模块的运动速度与第一块上模块的运动速度相同,以此类推,直到所有需要下压的上模块都压到下模块上的蛇形冷板2上,从而使上、下模块合紧。

6、(3)将成型模具的多个上模块和下模块同时升温至成型温度,蛇形冷板2在成型模具内保持一定的时间进行定形,最后形成本发明的大包裹水冷板。

7、或

8、方法二,具体步骤如下:

9、(1)成型摸具的所有上、下交替的滚轮处于初始位置,蛇形冷板2的一端固定在装置端部的夹钳中,然后对成型模具中所有的上、下交替的滚轮进行同时预热。

10、(2)成型模具预热完成后,第一个气缸控制第一个上滚轮向下运动,刚好压到蛇形冷板2表面处停止,紧接着交替的下滚轮向上运动,其中下滚轮向上运动速度与第一个上滚轮的运动速度相同,下滚轮的上表面将蛇形冷板2向上顶起,直至运动到第一个上滚轮的圆心位置停止,即第一个半圆弧r的成型位置;随后上部第二个气缸控制第二个上滚轮向下运动,上滚轮的下表面将蛇形冷板2向下压,直至运动到第一个下滚轮的下表面处停止运动,即第二个半圆弧r的成型位置,依次交替运动,以此类推,直到所有需要的上、下滚轮都完成压制蛇形冷板2的过程。

11、(3)将成型模具的所有上滚轮和下滚轮同时升温至成型温度,水冷板在成型摸具内保持一定的时间进行定形,最后形成本发明的大包裹水冷板。

12、本发明的技术效果如下所述:一则因塑料材质具有较好的韧性,使用其制备成大包裹水冷板,从而减小因装车长期使用而发生断裂的概率,二则因塑料材质水冷板的材料模量较小,以及分流隔板的特征,满足圆柱电芯在充电、放电过程的膨胀与收缩而发生必要的形变,从而改善了圆柱电芯的充电、放电效果,以及减轻了对圆柱电芯的挤压;与现有技术相比,本发明的蛇形冷板与搭载的圆柱电芯之间满足相邻的两个圆柱电芯的圆心间距l=2×r+t,在使用过程中所有各行中的圆柱电芯间彼此互不接触,且每个圆柱电芯的1/2面积刚好被包裹在蛇形冷板内,增大了圆柱电芯与蛇形冷板的接触面积,使两个圆柱电芯间均由蛇形冷板隔离,圆柱电芯间呼吸空间均匀,且散热效果好,从而延长圆柱电芯的使用寿命。

13、本发明的冷却效果,可以通过下述实验加以说明:

14、圆柱电芯置于蛇形冷板的圆弧内,使圆柱电芯的1/2面积被蛇形冷板包裹,使蛇形冷板与圆柱电芯间实现紧密接触。蛇形冷板对圆柱电池的冷却是通过对流换热实现的,对流热换是流体流过固体壁面时的一种能量交换,其对流换热公式如下所示:

15、q=hc×a×δt

16、其中:q为对流散热量,w;hc为换热系数,w/m2·℃;a为有效换热面积,m2;δt为换热表面与流体温差,℃。

17、如图5所示,现有技术中,新能源电芯与蛇形冷板接触形成的有效换热面所对应的圆心角θ为60°;本发明的蛇形冷板,圆柱电芯的1/2面积均被水冷板包裹,圆柱电芯与蛇形冷板接触形成的有效换热面所对应的圆心角θ为180°,本发明中圆柱电芯与蛇形冷板接触形成的有效换热面所对应的圆心角θ大于现有技术中的圆心角θ。圆心角θ越大,所对应的有效换热面积a就越大,有效换热面积a与对流散热量q成正比,则本发明蛇形冷板的有效换热面积a是最大的,因此,本发明的蛇形冷板的对流散热量q也是最大的。本发明的蛇形冷板的对流散热量q最大,则其通过对流换热将电池产生的热量带走的就越多,冷却速度越快,散热效果越好,降低了在使用过程中圆柱电芯的温度。另一方面,水冷板内部的介质均为液体,液体介质的换热系数hc较高,热容量大,则其蛇形冷板的对流散热量q也较大,对圆柱电芯的散热效果越好,对降低圆柱电芯的温度、提升圆柱电芯组温度一致性的效果显著。

技术特征:1.大包裹水冷板,其特征在于,包括散热部、集流体(3)和端盖(4);其中散热部通过来回水端(5)形成流通结构;集流体(3)和端盖(4)分别分布在散热部的两端。

2.根据权利要求1所述的大包裹水冷板,其特征在于,散热部为蛇形冷板(2),蛇形冷板(2)的来回水端(5)与集流体(3)对接,蛇形冷板(2)的来回水导通端(6)与端盖(4)对接,其中蛇形冷板的每个蛇形环节呈两个朝向相反且相切连接的半圆柱面状,半圆柱面为冷却面,半圆柱面的成型半径(r)为30.0mm~70.0mm,蛇形冷板(2)的厚度(t)为3.0mm~7.0mm。

3.根据权利要求2所述的大包裹水冷板,其特征在于,蛇形冷板(2)的材质为pps塑料。

4.根据权利要求1所述的大包裹水冷板,其特征在于,来回水端(5)由多个来水通道(202)和多个回水通道(203)组成,其中来水通道(202)和回水通道(203)内部分布若干个呈弯曲状的分流隔板(201),使来水通道(202)与回水通道(203)数量相同,且来水通道(202)与回水通道(203)在端盖(4)内导通。

5.大包裹水冷板中的蛇形冷板制造方法,其特征在于,方法一,具体步骤如下:

6.根据权利要求5所述的大包裹水冷板中的蛇形冷板制造方法,其特征在于,上述方法一或方法二中,所述步骤1中的成型模具的预热温度为120℃~150℃,其预热时间为5min~10min。

7.根据权利要求5所述的大包裹水冷板中的蛇形冷板制造方法,其特征在于,上述制备方法一或制备方法二中,所述步骤2中的上模块、上滚轮以及下滚轮的运动速度为5mm/s~30mm/s。

8.根据权利要求5所述的大包裹水冷板中的蛇形冷板制造方法,其特征在于,上述制备方法一或制备方法二中,所述步骤3中的成型模具的成型温度为200℃~250℃,其保持的时间为1min~4min。

技术总结本发明之大包裹水冷板以及其中的蛇形冷板制造方法属于电芯冷却技术领域,应用于车载圆柱电芯冷却行业。解决了蛇形冷板与圆柱电芯接触面少,在充电、放电过程中散热慢的问题。大包裹水冷板包括散热部、集流体和端盖;其中散热部通过来回水端形成流通结构;集流体和端盖分别分布在散热部的两端。其中散热部为蛇形冷板,蛇形冷板与搭载的圆柱电芯之间满足相邻的两个圆柱电芯的圆心间距L=2×r+t,使每个圆柱电芯的1/2面积被包裹在蛇形冷板内,增大了圆柱电芯与蛇形冷板的接触面积,使圆柱电芯间呼吸空间均匀,且散热效果好,从而延长圆柱电芯的使用寿命。技术研发人员:赵红丽,王帅,王文广,高明,李庆刚,王林,禚娴娴,刘泽升,田永巍,李健,周雪平受保护的技术使用者:长春亚大汽车零件制造有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181673.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。