一种高CTI聚萘酯复合材料及其应用的制作方法

- 国知局

- 2024-08-02 12:59:59

本发明涉及绝缘复合材料,具体是涉及一种高cti聚萘酯复合材料及其应用。

背景技术:

1、电机绝缘材料如果长时间受到尘粒的堆积、水分的结露或潮气和具有正负离子污染物等影响会形成碳化导电电路的痕迹,在施加了电压时会发生闪络放电产生电火花,造成绝缘性能的破坏。现有技术对风冷、水冷、油冷用的绝缘纯纸、绝缘复合纸研究较多,如聚芳酰胺纤维纸或聚酯纤维无纺布与聚酯膜、聚酰亚胺膜、聚萘酯薄膜复合成的多层复合材料。随着新能源电动车技术不断发展,新能源汽车在市场不断被客户接受,电机用绝缘材料要求越来越高,对材料耐湿热、耐老化、耐变速箱油、成型要求以及对电性能要求都提出了更高要求,现有材料已经难以满足需求。

2、绝缘材料表面抗漏电起痕的能力,称为耐漏电起痕,通常采用相比漏电起痕指数cti这一重要参考指标来评价绝缘材料的的电气安全性和可靠性,cti值是指材料表面能经受住50滴电解液(0.1%氯化铵水溶液)而没有形成漏电痕迹的最高电压值。cti值越大,其耐漏电起痕指数越高,绝缘性能越好,cti≥600v,为0级;400v≤cti<600v,为1级;250v≤cti<400v,为2级;175v≤cti<250v,为3级;100v≤cti<175v,为4级;cti<100v,为5级。为提高电子电气产品的安全性和可靠性,高相比漏电起痕指数绝缘纸成为必然选择,cti达到500v的要求已经越来越普遍,成为一种发展趋势,而传统的纯纸或绝缘复合纸往往只能达到200v左右,已经满足不了高cti的要求。

3、pen膜相比pet膜具有优异的耐热性、耐腐蚀性、绝缘性、良好的力学性能及尺寸稳定性等特点,研究pen膜作为复合材料来改善传统材料的性能不足问题可以满足新材料的要求。传统电机槽绝缘复合纸用胶一般是聚氨酯胶,但该胶大多数难以在高湿环境下克服水解缺陷,并且以聚氨酯为主体的胶因其含苯环导致cti也偏低,因此用聚氨酯胶粘合的复合材料难以满足高cti的要求。

技术实现思路

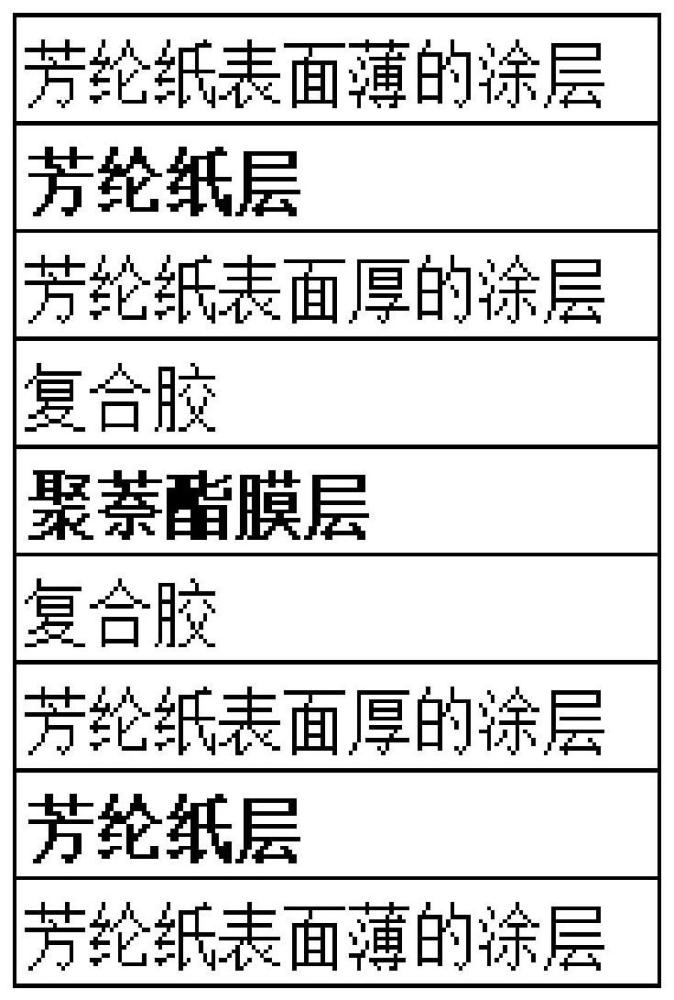

1、本发明的目的是为了克服上述背景技术的不足,提供一种高cti聚萘酯复合材料及其应用。本发明的高cti聚萘酯复合材料包括轧光聚芳酰胺纤维纸层、聚萘酯膜层、轧光聚芳酰胺纤维纸层,纸层与膜层是通过干式复合多胶工艺采用耐高温改性丙烯酸酯复合胶粘合而成,有效解决了材料cti等级低的问题。

2、为达到本发明的目的,本发明的高cti聚萘酯复合材料是三层复合材料,分别是轧光聚芳酰胺纤维纸外层、聚萘酯薄膜中间层、轧光聚芳酰胺纤维纸外层,纤维纸外层与膜中间层由耐高温改性丙烯酸酯复合胶粘合而成,所述耐高温改性丙烯酸酯复合胶是以丙烯酸酯胶为主体,经聚酯树脂、异氰酸酯预聚物交联改性,加功能性助剂复配而成的油性胶水。

3、进一步地,在本发明的一些实施例中,所述轧光聚芳酰胺纤维纸是经过轧光工艺的聚芳酰胺纸,简称芳纶纸,如杜邦的nomex绝缘纸,如410、416、464纸,烟台民士达的510w、564、516纸,所述轧光聚芳酰胺纤维纸的厚度为0.03-0.20mm,典型厚度是0.04mm、0.05mm、0.08mm、0.13mm、0.18mm;优选410纸-0.05mm、510w-0.05mm。

4、进一步地,在本发明的一些实施例中,所述聚萘酯薄膜中间层是聚萘二甲酸乙二醇酯薄膜,简称聚萘酯(pen),因萘环结构使pen比pet具有良好的化学稳定性,如杜邦帝人teonex q51;所述聚萘酯薄膜中间层的厚度为0.04-0.13mm,典型厚度是0.05mm、0.075mm、0.1mm、0.125mm,优选的厚度是0.075mm、0.1mm。

5、本发明中所述丙烯酸树脂主体是一种溶剂型带反应性官能团羟基活性基团的高分子树脂,羟基可在一定条件下与异氰酸基发生交联反应,提高材料的耐受性,所述羟基丙烯酸树脂,例举如同德化工有限公司的ac1010f树脂、昆山卡斯特高分子材料有限公司kaster羟基丙烯酸树脂har863、江阴利仁化工有限公司油性羟丙830a树脂。

6、进一步地,在本发明的一些实施例中,所述耐高温改性丙烯酸酯复合胶耐温等级h级以上,经稀释剂稀释后进行涂布;优选地,所述稀释剂是丙酮、乙酸乙酯、丁酮、乙酸甲酯、甲苯中的一种或多种混合物;优选地,所述稀释剂是乙酸甲酯和丁酮的组合物,更优选地,所述乙酸甲酯和丁酮的质量配比是2:3~7,例如2:3.5~5.7。

7、进一步地,在本发明的一些实施例中,所述聚酯树脂是聚酯加成物,主要提供羟基oh功能性反应活性点,是大分子聚酯加成物,如colflex hp8060,loctife la2716,lis7059,优选地的是lis7059。

8、进一步地,在本发明的一些实施例中,所述异氰酸酯预聚物是直链异氰酸酯加成物,主要提供异氰酸酯基nco功能性反应活性点,如ks100、lcr1051。

9、进一步地,在本发明的一些实施例中,所述功能性助剂是无机填料,选自纳米二氧化硅、纳米水合氧化铝、陶瓷化硼酸锌、氢氧化镁中的一种或多种。本发明通过功能性助剂一方面可以改善聚合物的化学性能和电性能,如增加模量,加快热传输以及协助阻燃,也可提高材料的耐漏电起痕指数,其本身具有特别优异的阻燃性。

10、进一步地,在本发明的一些实施例中,所述复配的方法是采用偶联剂处理。

11、进一步地,在本发明的一些实施例中,所述偶联剂选自硅烷偶联剂、钛酸酯偶联剂。

12、优选地,在本发明的一些实施例中,所述偶联剂是硅烷偶联剂,例如乙烯基三乙氧基硅烷a151、乙烯基三(β-甲氧乙氧基)硅烷a172、3-缩水甘油醚氧基丙基三甲氧基硅烷kh-560。

13、优选地,在本发明的一些实施例中,所述偶联剂是钛酸酯偶联剂,如单烷氧基型、单烷氧基焦磷酸酯型、整合型和配位体型等,优选地,偶联剂是3-缩水甘油醚氧基丙基三甲氧基硅烷。

14、进一步地,在本发明的一些实施例中,所述功能性助剂有一定范围的操作比例,太少效果不明显,达不到改善cti的效果,太多分散不均匀,合适的比例是功能性助剂、偶联剂的质量占树脂成分重量百分比分别为8~20%、0.5~3%。

15、进一步地,在本发明的一些实施例中,所述耐高温改性丙烯酸酯复合胶中羟基丙烯酸酯树脂、聚酯树脂、异氰酸酯预聚物、稀释剂的质量配比是20:5~16:4~12:50~95,优选地,羟基丙烯酸酯树脂、聚酯树脂、异氰酸酯预聚物、稀释剂的配比是20:10~12:6~9:60~75。

16、进一步地,在本发明的一些实施例中,所述纤维纸外层与膜中间层由耐高温改性丙烯酸酯复合胶经过特殊的工艺粘合而成,所述的特殊工艺需要进行纸层的预处理,所述的预处理是在表面进行一层聚酯树脂涂层处理,所述涂层处理是在纸的一面涂布每平方2~5g薄的聚酯树脂涂层,另一面涂布每平方10~15g相对厚的聚酯树脂涂层;优选地,所述涂布的干燥工艺是45℃~60℃~75℃~85℃。

17、进一步地,在本发明的一些实施例中,所述复合胶的涂胶量是每平方30~40g而保证胶不渗透到纸层,传统的胶量超过15g会有透胶的风险,导致绝缘纸解卷撕破。

18、进一步地,在本发明的一些实施例中,所述粘合的工艺如下:

19、(1)中间聚萘酯薄膜一面进行涂胶后得p层,与表面涂布厚的涂层的那一面纸层y层,进行复合,得到yp,所述的复合干燥工艺是55℃~65℃~80℃~95℃;

20、(2)将步骤(1)未涂布的聚萘酯薄膜的那面进行第(1)步重复的涂布,经过烘道干燥后与另一个已进行表面处理相对厚的涂层的纸面进行复合,得到ypy层,然后进行熟化室熟化;优选地,所述的熟化工艺是90~100℃/72~120h;更优选地,所述熟化工艺是95℃下处理96h。

21、进一步地,在本发明的一些实施例中,所述复合胶的涂胶工艺是干式复合工艺,所述干式复合工艺是复合胶进行稀释剂稀释溶解到合适的涂布浓度和粘度后,经涂布装置转移到聚萘酯膜薄膜基材的正反面,然后在烘道加热除去溶剂,再与表面处理后的纸层进行热压复合,最后进入熟化房进行高温反应得到复合结构的绝缘材料,更进一步地,所述的涂布浓度(非挥发份的比例占非挥发份和挥发份的质量比)是28%~42%,所述的粘度是11~28s(涂4#杯测试)。

22、另一方面,本发明还提供了一种前述高cti聚萘酯复合材料的应用,所述应用为将高cti聚萘酯复合材料用于新能源电机上。

23、与现有技术相比,本发明的优点如下:

24、(1)本发明的高cti聚萘酯复合材料采用丙烯酸改性的胶,所述丙烯酸改性的胶经聚酯树脂、异氰酸酯预聚物交联改性,功能性复配助剂复配,克服了以聚氨酯为主体的胶cti偏低的缺陷,同时也提高了灼热丝可燃性指数gwfi,减少了过热而主动着火导致的火灾风险。

25、(2)本发明的高cti聚萘酯复合材料包括轧光聚芳酰胺纤维纸层、聚萘酯膜层、轧光聚芳酰胺纤维纸层,纸层与膜层是通过干式复合多胶工艺采用改性复合胶水粘合而成,兼顾了膜层的机械性能和电气性能以及纸层的柔韧性和耐老化性能。

26、(3)本发明的高cti聚萘酯复合材料用于新能源电机上,在新能源电机槽绝缘上易于热成型,延长了材料的使用寿命,对电机的保护效果更好。

本文地址:https://www.jishuxx.com/zhuanli/20240801/238399.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表