一种开口仿形曲面机织物及其成型方法与流程

- 国知局

- 2024-08-02 13:00:39

本发明涉及纺织,具体涉及一种开口仿形曲面机织物及其成型方法。

背景技术:

1、在复杂型面复合材料的生产中,常使用二维、三维织物作增强材料。平面结构的二维织物是应用最多的增强材料,由于高性能纤维的低弹性能,使得利用二维平面织物制造曲面与复杂结构形状的复合材料时,为了避免织物褶皱,常常需要剪开织物,以满足织物的变形要求。可是,织物裁剪不仅带来了工艺的复杂化同时会带来纱线的不连续,对材料的性能造成影响。三维仿形织物可以直接形成制品的形状,经过复合成型后的三维增强复合材料具有不易分层、整体性好、力学性能优良等特点,但其成本高昂。而随着航空航天技术的发展,从制备成本和制备周期的角度看,具备批量化生产、良好成本与周期优势的具有层间高韧性化特征的新型二维仿形织物越来越受到欢迎。

2、中国专利cn 116834329 a介绍了一种大尺寸薄壁蒙皮的制备方法,cn 117569647a介绍了一种一种异型舱段结构及其成型工艺,上述两个专利针对大尺寸薄壁、异型舱段蒙皮均是采用平面织物铺层的方式进行制备,其中为了增强织物层间性能形成增强层,采用缝合的方式进行层间连接;该专利方法中存在平面织物易褶皱、纤维不连续及纤维受损的情况。

3、中国专利cn 111910319 b介绍了一种平面仿形织物及其成型工艺,cn 111910320b介绍了一种平面仿形机织织物多片成型方法,上述两个专利的方法均是将平面仿形织物沿厚度方向分解成n个单元套的织物,将每个单元套的织物进行平面展开与仿形设计,采用多片成型方法织造出n个单元套的织物,将n个单元套的织物依次套于芯模外,转变为立体形态从而得到所述平面仿形织物;该专利方法中单元套数量多、设计工作量大,效率低。

4、中国专利cn1194126c介绍了一种机织物及其织造方法,通过将织机圆柱形卷取辊设计为变截面的卷布棍,在织造时,经纱采用纱架送经,卷布辊采用在卷布辊轴上安装变截面的成型体的方法卷布,制备经纱不等长,且经纱较长处纬密较小,经纱较短处纬密较大的扇形或曲面形状的机织物。该专利中织物结构不均匀,材料复合时树脂易出现局部堆积,材料内部易出现明显的缺陷点,同时针对大尺寸、大曲率回转体织物的织造易造成卷取模具过大,不利于生产。

5、综上所述,现有技术的织造方法均难以满足截面为开口仿形曲面织物的快速、高效、低损伤及高层间性能成型的需求。

技术实现思路

1、为了解决上述技术问题,本发明提供开口仿形曲面机织物及其成型方法。

2、本发明采用的技术方案是:

3、一种开口仿形曲面机织物,由连续织造的单层机织物层合而成,所述单层机织物包括若干个组织单元,每一个组织单元铺层后都刚好覆盖所述开口仿形曲面机织物的展开曲面。

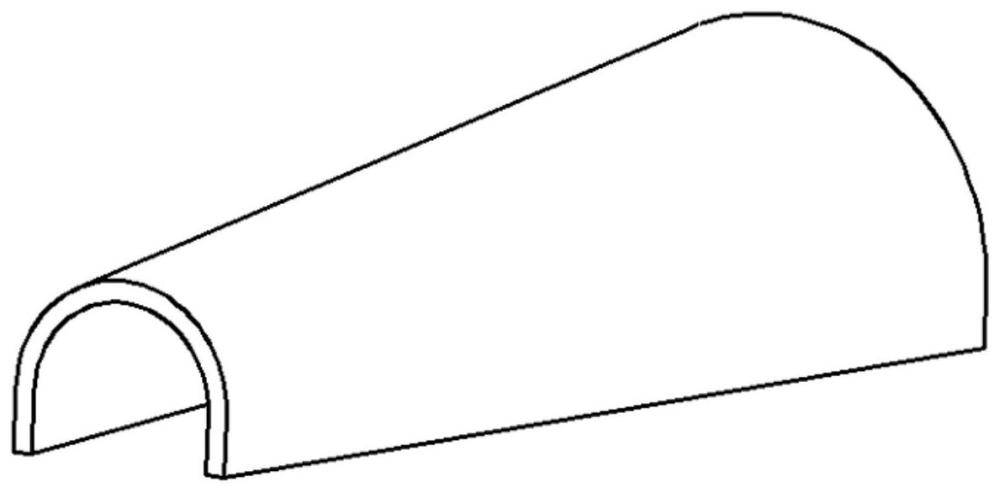

4、进一步地,所述开口仿形曲面机织物的横截面形状为ω型、∩型或∽型。

5、上述横截面形状的开口仿形曲面机织物更易于织造,本发明的方法也适于织造其它更为复杂的截面形状的仿形曲面机织物。

6、进一步地,所述单层机织物由经纱与纬纱交织而成,或者由绒经、地经与纬纱交织而成。

7、本发明在z向引入一定数量及高度的绒经纤维,实现了布层与布层之间的z向连接,提高了织物的层间性能,同时改善了现有工艺针刺或缝合对织物结构产生的损伤与破坏,能够更好的满足复合材料的性能需求。

8、上述任意一种开口仿形曲面机织物的成型方法,包括以下步骤:

9、(1)将所述开口仿形曲面机织物转换为环形回转体仿形机织物;

10、(2)对所得环形回转体仿形机织物的三维数学模型进行曲面展开,并对展开曲面进行参数设计;

11、(3)将环形回转体的周向作为织物的经纱方向,环形回转体的母线方向为织物的纬纱方向;

12、(4)依据环形回转体不同截面处经纱的密度、送经量及组织结构排布经纱;

13、(5)依据环形回转体不同部位的纬密,依次引入纬纱;

14、(6)按照设计的参数完成单层机织物的织造,并将其均匀紧密的卷取到回转体模具上,继而将回转体模具上的单层机织物层合于仿形模具上,得到开口仿形曲面机织物。

15、进一步地,步骤(1)中,将所述开口仿形曲面机织物转换为环形回转体仿形机织物的方法包括:

16、(1.1)将开口曲面织物的三维数学模型沿着母线方向进行切片,测量出每个切片的周长,然后将每一切片转换为与其等周长的环形回转体切片;

17、(1.2)将步骤(1.1)所得环形回转体切片按顺序沿中心线进行叠放,即可得到环状回转体的三维数学模型。

18、切片数量越多,转换后的环形回转体仿形机织物越接近开口仿形曲面机织物,即仿形精度越高。

19、进一步地,步骤(2)中,对展开曲面进行参数设计的方法包括:

20、(2.1)当所述单层机织物由经纱与纬纱交织而成时,依据开口仿形曲面机织物的母线长度、大小端截面弧长及经纬密,计算出单层机织物的总经纱根数,小端纬纱根数,大端纬纱根数;依据单层机织物的实测厚度及开口仿形曲面机织物的厚度,确定单层机织物的组织单元数量;

21、当所述单层机织物由绒经、地经与纬纱交织而成交织而成时,依据开口仿形曲面机织物的母线长度、大小端截面弧长及经纬密,计算出单层机织物的总经纱根数、小端纬纱根数及大端纬纱根数;设计地经与绒经的排列比及z向纤维高度;依据单层机织物的实测厚度及开口仿形曲面机织物的厚度,确定单层机织物的组织单元数量;

22、(2.2)根据环形回转体的母线长度l1与钢筘长度l的比值n确定穿筘方式;当n为整数时,穿筘方式为一筘n穿;当n不为整数时,穿筘方式为一筘m穿与一筘(m+1)交叉进行,m为n的整数部分。

23、(2.3)确定单层机织物的组织结构,在等密织造过程中,根据展开曲面大小端的尺寸差,确定一个组织单元需引入的短纬根数,并将短纬均匀的分散在长纬之间。

24、通过采用上述技术方案,可以得到组织结构均匀的仿形曲面机织物。步骤(2.1)中,也可依据客户需求,灵活设计每个组织单元的组织结构及参数,即依据开口仿形曲面机织物的母线长度、大小端截面弧长及经纬密,计算出单层机织物的每个组织单元的总经纱根数、小端纬纱根数及大端纬纱根数;设计地经与绒经的排列比及z向纤维高度等参数。

25、进一步地,当步骤(1)所得环形回转体仿形机织物的曲率变化较大时,首先对环形回转体模具进行等高缩比设计,然后进行步骤(2),在步骤(2)中,对展开曲面进行参数设计的方法包括:

26、(2.1)当所述单层机织物由经纱与纬纱交织而成时,依据开口仿形曲面机织物的母线长度、大小端截面弧长及经纬密,计算出单层机织物的总经纱根数,小端纬纱根数,大端纬纱根数;依据单层机织物的实测厚度及开口仿形曲面机织物的厚度,确定单层机织物的组织单元数量;

27、当所述单层机织物由绒经、地经与纬纱交织而成交织而成时,依据开口仿形曲面机织物的母线长度、大小端截面弧长及经纬密,计算出单层机织物的总经纱根数、小端纬纱根数及大端纬纱根数;设计地经与绒经的排列比及z向纤维高度;依据单层机织物的实测厚度及开口仿形曲面机织物的厚度,确定单层机织物的组织单元数量;

28、(2.2)根据环形回转体母线曲率变化大小将所述环形回转体划分为若干个区域,再根据每一区域内的环形回转体的母线长度l11与钢筘长度l的比值n1确定各个区域内的穿筘方式;当n1为整数时,穿筘方式为一筘n1穿;当n1不为整数时,穿筘方式为一筘m1穿与一筘(m1+1)交叉进行,m1为n1的整数部分;

29、(2.3)确定单层机织物的组织结构,在等密织造过程中,根据展开曲面大小端的尺寸差,确定一个组织单元需引入的短纬根数,并将短纬均匀的分散在长纬之间。

30、采用缩比设计,解决了织造设备对织物尺寸的局限性问题,且采用缩比卷取模具与不同区域穿筘方式相结合,可保证母线长度范围内经纱根数与钢筘范围内经纱根数相同,从而保证仿形曲面机织物的经密均匀性,保证了大尺寸、大曲率回转构件织造过程中的质量控制。

31、进一步地,对回转体模具进行等高缩比设计时,步骤(6)中,将织造好的单层机织物卷取到缩比后的回转体模具上,继而将回转体模具上的单层机织物层合于仿形模具上,得到开口仿形曲面机织物。解决了织造设备对织物尺寸的局限性问题。

32、进一步地,步骤(4)中,当所述单层机织物由绒经、地经与纬纱交织而成时,采用两个经纱系统进行经纱排布,地经与绒经以一定比例进行穿综穿筘。

33、进一步地,步骤(5)中,等纬密织造时,纬纱的引入数为大于等于1的自然数。

34、本发明的有益效果:

35、1、本发明通过采用将所述开口仿形曲面机织物转换为环形回转体仿形机织物,对所得环形回转体仿形机织物的三维数学模型进行曲面展开,对展开曲面进行参数设计进行连续织造的方法,可以得到连续织造的包括若干个组织单元的单层机织物,所述单层机织物叠层后每一个组织单元铺层后都刚好覆盖所述开口仿形曲面机织物的展开曲面,由此得到的开口仿形曲面机织物,没有褶皱,纱线连续,纤维完整,织物结构均匀,不易分层、整体性好、力学性能优良。

36、2、本发明的织造方法,仿形精度高,织造效率高,同时可依据客户需求灵活设计每个组织单元的组织结构及参数。

本文地址:https://www.jishuxx.com/zhuanli/20240801/238450.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表