一种耐紫外老化的表面修饰工艺及木质地暖地板的制作方法

- 国知局

- 2024-08-02 13:21:33

本发明涉及一种木质地暖地板,特别是一种耐紫外老化的表面修饰工艺及木质地暖地板。

背景技术:

1、由于木质地板长期暴露在光线下后会受光线中的紫外线照射出现光老化现象,因此厂家需要通过各种手段来提升地板的抗光老化性能。在此基础上,由于中碱玻纤布中含有碱性金属化合物,使其可以对光线中的紫外线起到吸收作用,从而在覆盖于地板表面时可以有效降低地板的底层颜色变化。此外,用户在日常活动过程中还会对地板的表面形成磨损和冲击,该磨损和冲击现象便容易造成地板表面受损及漆膜开裂,从而导致木材水分吸收与解吸循环速度加快,使地板更易出现起拱、拔缝、开裂等破坏现象,不但影响装饰美观性,而且还会降低地板产品的使用寿命。而在地板面层引入玻璃纤维布进行铺贴后则能够对漆膜起到良好的增强作用,进而提高漆膜的抗拉、抗弯、硬度等物理力学性能,实现漆膜的增强。因此,如何将中碱玻纤布与地板表面的漆膜涂层进行有效合理复合是非常具有前景的研究方向。

2、但现有将中碱玻纤布铺贴在木质地板上的技术障碍在于,由于木质地板受外部温度、湿度等环境因素的影响下会形成干缩湿涨,导致厂家若是按常规方式将中碱玻纤布直接粘附在地板表面,木质地板在变形后便会将变形力直接施加至中碱玻纤布上,而中碱玻纤布受到自身韧性和强度的限制则无法与地板基材形成同步变形,进而在使用过程中造成两者在结合界面的相互分离,即导致中碱玻纤布出现起皱或分层问题,使地板漆膜产生永久性破坏。而在上述限制下,导致厂家很难通过将中碱玻纤布直接粘合在地板表面来提高地板表面的理化性能。

3、因此,现有木质地板在铺贴中碱玻纤布后会造成中碱玻纤布的起皱分层问题。

技术实现思路

1、本发明的目的在于,提供一种耐紫外老化的表面修饰工艺及木质地暖地板。它能够实现中碱玻纤布在木质地板表面的稳定铺贴,并防止中碱玻纤布因地板基材变形产生的起皱分层。

2、本发明的技术方案:一种耐紫外老化的表面修饰工艺,包括以下步骤:

3、a.在地板表面涂覆高弹性底漆并固化,得a板;

4、b.在a板的表面涂覆第一层光固化树脂,然后将玻纤布平铺在a板上,并使玻纤布的内侧和a板表面相互贴合,得b板;

5、c.对b板上的光固化树脂进行固化,得c板;

6、d.在c板的表面涂覆第二层光固化树脂并固化,使得第一层光固化树脂和第二层光固化树脂在固化后从外部对玻纤布进行包裹,得d板;

7、e.在d板的表面涂覆涂料并固化,使d板的表面形成光面,得成品板。

8、前述的一种耐紫外老化的表面修饰工艺中,所述步骤a中先在地板的表面依次涂覆附着力底漆和高清硬度底漆,再在高清硬度底漆的表面涂覆高弹性底漆。

9、前述的一种耐紫外老化的表面修饰工艺中,所述步骤a具体包括以下步骤:

10、a1.以10~30g/m2的涂布量在地板表面涂覆附着力底漆并固化,然后对附着力底漆的表面进行抛光处理,得a1板;

11、a2.在a1板的表面依次涂覆三层高清硬度底漆,每层高清硬度底漆的涂布量为20~30g/m2,每层高清硬度底漆在涂覆后单独固化并进行抛光处理,得a2板;

12、a3.在a2板的表面依次涂覆两层高弹性底漆,每层高弹性底漆的涂布量为10~30g/m2,每层高弹性底漆在涂覆后单独固化并进行抛光处理,得a板。

13、前述的一种耐紫外老化的表面修饰工艺中,所述步骤b中第一层光固化树脂和步骤d中第二层光固化树脂的涂布量相同,均为20~40g/m2。

14、前述的一种耐紫外老化的表面修饰工艺中,所述步骤b中玻纤布在平铺后通过弹性橡胶辊对玻纤布表面进行辊压,从而使玻纤布在辊压作用下紧贴高弹性底漆并消除玻纤布和高弹性底漆之间的气泡。

15、前述的一种耐紫外老化的表面修饰工艺中,所述步骤e具体包括以下步骤:

16、e1.在d板的表面依次涂覆三层耐磨底漆,每层耐磨底漆的涂布量为10~30g/m2,每层耐磨底漆在涂覆后单独固化并进行抛光处理,得e1板;

17、e2.以5~10g/m2的涂布量在e1板表面涂覆抗磨面漆并固化,然后对抗磨面漆进行抛光处理,得成品板。

18、一种木质地暖地板,该木质地暖地板通过前述的一种耐紫外老化的表面修饰工艺制作而成。

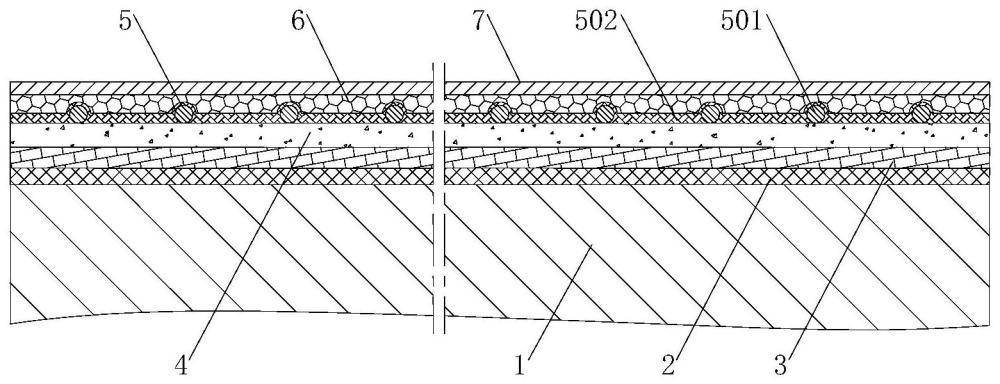

19、前述的木质地暖地板包括基板,基板表面由下到上依次设有附着力底漆层、高清硬度底漆层、高弹性底漆层、玻纤布复合层、耐磨底漆层和抗磨面漆层,所述玻纤布复合层包括平贴在高弹性底漆层表面的玻纤布,玻纤布的外部包裹有光固化树脂层;

20、所述光固化树脂层用于将玻纤布固定在高弹性底漆层上,并为耐磨底漆层提供结合界面;

21、所述高弹性底漆层用于在基板收缩或起涨时通过局部变形对玻纤布复合层进行缓冲,避免玻纤布复合层和基板之间因尺寸差异过大造成漆膜结合界面的破环。

22、前述的木质地暖地板中,所述玻纤布为中碱玻璃纤维布,玻纤布的厚度为0.05~0.2mm。

23、与现有技术相比,本发明具有以下特点:

24、(1)本发明通过设置在玻纤布内侧的高弹性底漆,使得当地板出现缩涨时能够通过高弹性底漆进行缓冲,即高弹性底漆的内侧随基板一同变形,高弹性底漆的外侧受玻纤布的限制保持原状态不变,从而利用高弹性底漆自身的局部变形来适应内外两侧的尺寸差异,避免地板将横向形变传递至玻纤布上并造成玻纤布的起皱或分层,提高地板的结构稳定性和使用寿命;

25、(2)通过对第一层光固化树脂和第二层光固化树脂的设置,则能够在玻纤布铺贴后从外部对其进行包裹,一方面能够对玻纤布内的网孔进行填充,从而为后续耐磨底漆的涂覆和流平提供结合界面;另一方面光固化树脂层在固化后还能够对玻纤布进行固定,从而使玻纤布保持该固定状态不变并对高弹性底漆进行限位,使高弹性底漆在受到基板的变形力后形成局部变形,即达到缓冲效果;

26、(3)通过上述配合,使得本发明能够将中碱玻璃纤维布稳定铺贴在地板表面,从而有效提高地板的抗光老化和阻燃性能,保证地板的使用稳定性;

27、(4)通过高清硬度底漆、玻纤布复合层、耐磨底漆和抗磨面漆的结构配合,还能够提高漆膜整体的抗冲击性能、耐磨性能、抗光老化、阻燃性能以及漆膜部分与木材部分的结合性能,从而使本发明的耐磨性能达到0.041g/100r,抗冲击性能12mm,漆膜硬度5h,耐香烟灼烧等级2级,即保证地板在附着玻纤布后的各项理化性能;

28、所以,本发明能够实现中碱玻纤布在木质地板表面的稳定铺贴,并防止中碱玻纤布因地板基材变形产生的起皱分层。

技术特征:1.一种耐紫外老化的表面修饰工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种耐紫外老化的表面修饰工艺,其特征在于:所述步骤a中先在地板的表面依次涂覆附着力底漆和高清硬度底漆,再在高清硬度底漆的表面涂覆高弹性底漆。

3.根据权利要求2所述的一种耐紫外老化的表面修饰工艺,其特征在于,所述步骤a具体包括以下步骤:

4.根据权利要求1所述的一种耐紫外老化的表面修饰工艺,其特征在于:所述步骤b中第一层光固化树脂和步骤d中第二层光固化树脂的涂布量相同,均为20~40g/m2。

5.根据权利要求1所述的一种耐紫外老化的表面修饰工艺,其特征在于:所述步骤b中玻纤布在平铺后通过弹性橡胶辊对玻纤布表面进行辊压,从而使玻纤布在辊压作用下紧贴高弹性底漆并消除玻纤布和高弹性底漆之间的气泡。

6.根据权利要求1所述的一种耐紫外老化的表面修饰工艺,其特征在于,所述步骤e具体包括以下步骤:

7.木质地暖地板,其特征在于:该木质地暖地板通过权利要求1-6中任一权利要求所述的一种耐紫外老化的表面修饰工艺制作而成。

8.根据权利要求7所述的木质地暖地板,其特征在于:所述木质地暖地板包括基板(1),基板(1)表面由下到上依次设有附着力底漆层(2)、高清硬度底漆层(3)、高弹性底漆层(4)、玻纤布复合层(5)、耐磨底漆层(6)和抗磨面漆层(7),所述玻纤布复合层(5)包括平贴在高弹性底漆层(4)表面的玻纤布(501),玻纤布的外部包裹有光固化树脂层(502);

9.根据权利要求8所述的木质地暖地板,其特征在于:所述玻纤布(501)为中碱玻璃纤维布,玻纤布(501)的厚度为0.05~0.2mm。

技术总结本发明公开了一种耐紫外老化的表面修饰工艺及木质地暖地板,其中表面修饰工艺具体包括以下步骤:在地板表面涂覆高弹性底漆并固化,然后在高弹性底漆的表面涂覆第一层光固化树脂,再将充分浸润光固化树脂后的玻纤布平铺在高弹性底漆上,再对地板上的光固化树脂进行固化,再在地板的表面涂覆第二层光固化树脂并固化,使得第一层光固化树脂和第二层光固化树脂在固化后从外部对玻纤布进行包裹,最后在地板的表面涂覆涂料并固化,得成品板。本发明能够实现中碱玻纤布在木质地板表面的稳定铺贴,并防止中碱玻纤布因地板基材变形产生的起皱分层。技术研发人员:何啸宇,王艳伟,邵海龙,徐立,孙龙祥,赵建平,张震受保护的技术使用者:久盛地板有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240801/239388.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表