一种高深度盲天井一次成井的方法与流程

- 国知局

- 2024-08-02 13:29:21

本发明属于矿山爆破,特别涉及一种高深度盲天井一次成井的方法。

背景技术:

1、天井掘进工程是矿山开拓与采切工程的一个重要环节,其中,在立井掘进过程中,掏槽区的形成情况直接决定着一次爆破成井的成败和爆破效果,因此,合理地选择掏槽布设形式、炮孔布置参数和爆破工艺至关重要,特别是对于采用中深孔一次成井方法形成高深度盲天井的影响更为显著。

2、在矿山开拓过程中,根据矿脉情况和生产需要,存在要求一次成井高度需超过15m,且成井井深超过15m的情况。传统的中深孔一次成井方法为中间一个装药孔周边布置若干个大直径空孔,中间孔先爆破扩出槽腔,再利用微差爆破的方式自下而上按先中心孔后周边孔的爆破顺序实施分段爆破,形成塔形爆破,直至整个天井完成爆破。这种方法在一定程度上提高了盲天井爆破的成功率,但仍存在较多的问题,包括:(1)单响爆破高度为1.5—2m,爆破次数多,单孔使用雷管多,段位多,布设易出错,且爆破时个别孔或某一分层爆破失败,则将使整个井爆破失败,一次爆破成井成功率低;(2)孔间距设置过小,成井深度大时,孔偏斜现象明显,孔底易穿孔;(3)采用相邻爆破孔采用顺序起爆方式,爆破集中,先爆破孔的爆轰波易传导至周边装药孔,以导致周边装药孔被破坏,最终导致爆破高度无法满足要求。

技术实现思路

1、本发明的目的在于提出一种高深度盲天井一次成井的方法,以解决采用现有中深孔一次成井方法时,掏槽孔爆破深度不足、炮孔间距小、雷管段位多,孔偏斜率大等问题导致的一次爆破成井率低的情况。

2、本发明通过如下技术方案实现:

3、本发明提出了一种高深度盲天井一次成井的方法,包括如下步骤:

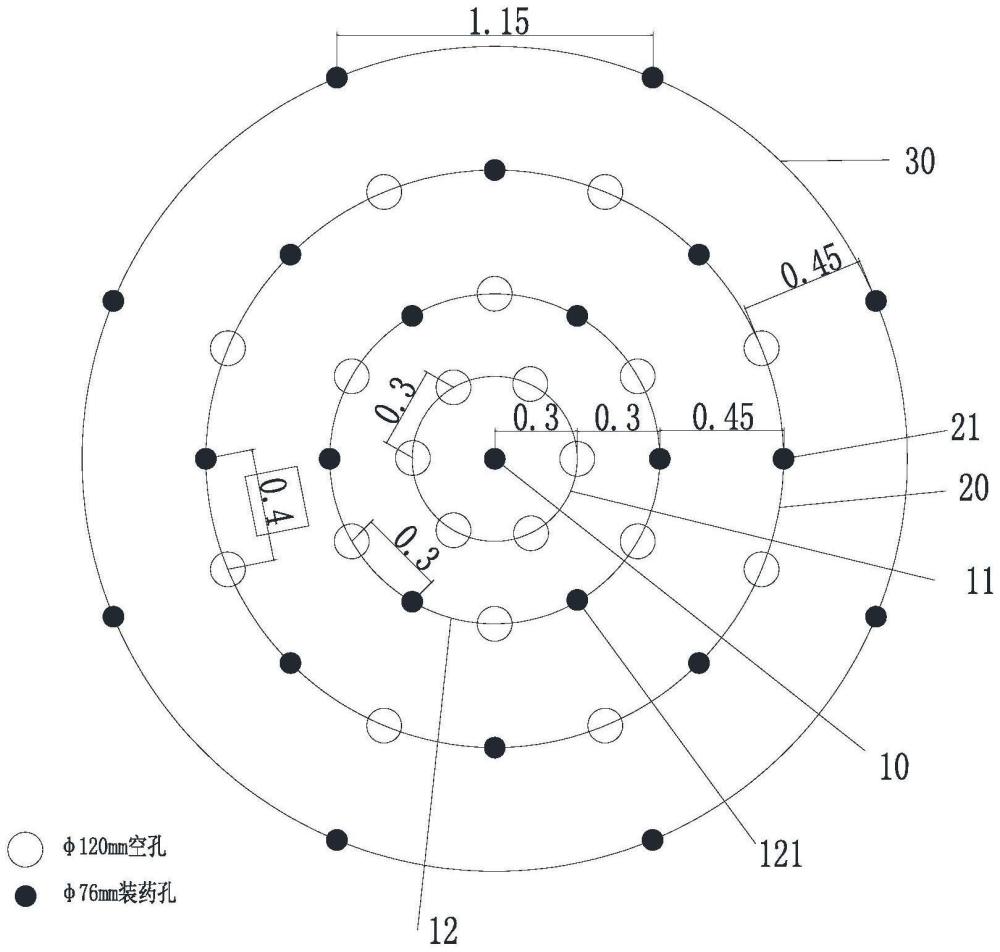

4、s1布置炮孔:在盲天井爆破区的中心点布设中心掏槽孔,以中心掏槽孔为圆心在其外围等角度布置一圈空孔作为掏槽保护圈,保护圈外设置掏槽圈,掏槽圈上按预设孔间距等距交替布置掏槽孔和空孔,中心掏槽孔、保护圈和掏槽圈共同构成掏槽区,掏槽孔与其周围空孔形成多组掏槽爆破区,掏槽圈外布置至少一个的扩槽圈,扩槽圈上按预设孔间距等距交替布置扩槽孔和空孔,扩槽圈外设成型圈,成型圈上等间距布置周边孔;空孔的孔径d均为120mm,中心掏槽孔、掏槽孔、扩槽孔和周边孔均为装药孔,装药孔的孔径d为76mm,掏槽孔、扩槽孔和周边孔均为偶数个且相对的两个装药孔连线均过圆心;

5、s2钻孔:进行切割巷道清理至巷道底部为硬底并对拟成井工作面处的巷道顶部进行全断面喷砼至巷道顶板平整,采用全站仪定位s1中各炮孔的开孔位置,并喷漆标记;调整钻孔台车角度至相对切割巷道竖直向上,固定台车角度开始钻孔,开凿拟成井工作面上所有炮孔过程中,开凿过程中钻孔台车全程均保持同一姿势和角度进行钻孔形成相互平行、孔偏斜率接近且均小于1.5%的炮孔组,其中,位于掏槽区内的炮孔比扩槽圈炮孔和周边孔均超深0.5~1.0m;

6、s3布置起爆网络:拟成井区域外设置起爆器,装药孔内通过耦合连续装药方式填装炸药,并在各装药孔内间隔布置由数码电子雷管和乳化炸药条制成的起爆弹头,其中,中心掏槽孔、掏槽孔和扩槽孔内按3.5m的间隔布置起爆弹头,周边孔按6.0m的间隔布置起爆弹头,各装药孔的整个装药长度范围内布设一根导爆索,起爆器、数码电子雷管、各装药孔的起爆弹头和导爆索共同构成簇联式起爆网络,装药完成后对各装药孔进行孔口炮泥封堵,封堵炮泥长度不小于0.3m;

7、s4起爆顺序及爆破:中心掏槽孔为第一响优先起爆,并以中心掏槽孔为圆心逐层向外爆破,每层的装药孔交错起爆:同层的一条或两条直径连接的装药孔同时起爆,前一响爆破炮孔所在直径与后一响爆破炮孔所在直径呈”十”字型或”×”型设置起爆顺序,第一响与第二响起爆间隔设为1000毫秒,其余炮孔起爆间隔均设为500毫秒,启动爆破作业至爆破完成;

8、基于以上步骤,通过炮孔布置结构可以形成多次掏槽方案、利用空孔作为预裂孔保护相邻装药孔,提高爆破后空腔的帮壁质量,掏槽孔超深设计,掏槽高度足,具有掏槽区形成有保障,后爆破补偿空间充足,相邻装药孔爆破干涉少、起爆完全的特点,补偿空间充足,相邻装药孔爆破干涉少、起爆完全的特点;通过全程固定角度的钻孔工艺,具有钻孔精度高,整体孔偏斜率低,各炮孔平行度高,不易穿孔,成井深度大的特点;通过间隔布设起爆弹头组成簇联式起爆网络,避免药柱意外切断后无起爆能导致起爆不完全的情况发生;通过中间掏槽孔优先起爆,其余炮孔按同层一条或两条直径连接的炮孔同时起爆,后起爆炮孔连线与先起爆炮孔连线呈”十”字或”×”型交错依次起爆,相邻起爆炮孔通过空孔间隔或设置大孔间距,具有总爆破时间短,相邻装药孔落矿时间足,形成补偿空间足,单孔爆破成功率高的特点,采用该一次成井方法,具有一次成井率高,成井深度可高达18m及以上的优势。

9、进一步地,s1中的中心掏槽孔、掏槽孔与空孔的孔间距根据爆破应力波裂隙圈半径估算方法和补偿空间理论综合确定,具体包括:

10、s1.1根据爆破应力波裂隙圈半径估算公式a=(2~4)d+d/2和a=(10~15)d/2,获得孔间距a的第一限定范围为212~600mm;

11、s1.2根据补偿空间理论,a≤π/4[(d^2+d^2)(k+1)/(d+d)(k-1)],其中k为岩石碎胀系数,取值1.5,获得孔间距a第二限定范围为不大于405mm;

12、s1.3综合考虑1.5%的孔偏斜率和不小于30%的补偿空间,结合s1.1和s1.2确定的孔间距范围,确定最终的孔间距a范围值为200~400mm。

13、优选地,所述s1中保护圈的空孔与中心掏槽孔的孔间距均为300mm,保护圈上相邻空孔的孔间距为300mm,所述掏槽区的半径为600mm。

14、基于以上方法确定的掏槽区孔间距,可以实现掏槽爆破时,既满足各掏槽孔间存在爆破的相互作用区,同时也可以降低孔偏斜对掏槽孔爆破深度的影响,并有效保护相邻掏槽孔,以使各掏槽爆破区具备独立形成掏槽爆破能力,为后续爆破提供不低于30%的补偿空间。

15、优选地,所述保护圈上布置的空孔数为6个,所述掏槽圈上布置的掏槽孔和空孔数为6个,所述扩槽圈上的布置的空孔数和扩槽孔数相等且为偶数,所述扩槽圈上的的扩槽孔数至少为8个。

16、优选地,所述s2中的钻孔台车为液压中深孔采矿台车,所述采矿台车通过电控系统实现整机的动作定位,所述采矿台车通过plc控制电脑联动控制凿岩作业和防卡钎系统以提高定位精度和钻孔精度。

17、进一步地,所述s2的钻孔工艺还包括:穿越岩层交界带时,降低钻孔台车的钻进速度并上下反复扫孔,通过岩层交界带后恢复原钻进速度,以确保岩层交界带处的炮孔的孔径和垂直度与非交界带处的保持一致。

18、优选的,s3中各装药孔采用bqf-100-i i型风动装药器填装乳化粒状铵油炸药,装药工作风压为0.25~0.6mpa,填装的炸药密度为0.95~1g/cm3。

19、有益效果

20、上述技术方案中的一个技术方案具有如下优点或有益效果:

21、1)通过布置多个掏槽孔与周边均空孔形成多组掏槽爆破区,扩槽圈上间隔布置扩槽孔和空孔,形成多次掏槽方案、空孔保护装药孔及掏槽孔超深设计的炮孔结构,当中心掏槽孔爆破失败或掏槽高度不足时,其余掏槽孔可重新爆破形成后续爆破所需补偿空间,具有掏槽区高度足,后爆破的补偿空间充足,相邻装药孔爆破干涉少、起爆完全的特点;

22、2)通过拟成井面喷砼,全站仪定位、钻孔台车plc联动控制并全程同一固定角度和同一姿态开凿炮孔,具有定位精度高,钻孔精度高,各炮孔平行度高,整体孔偏斜率低,不易穿孔,成井深度大的特点,极大提升一次成井爆破的成功率;

23、3)通过装药孔内间隔布设起爆弹头组成簇联式起爆网络,和中间掏槽孔优先起爆,其余炮孔按同层一条或两条直径连接的炮孔同时起爆,后起爆炮孔连线与先起爆炮孔连线呈”十”字或”×”型交错依次起爆,相邻起爆炮孔通过空孔间隔或设置大孔间距,具有总爆破时间短,相邻装药孔落矿时间足,形成补偿空间足,单孔爆破成功率高的特点;

24、4)采用以上步骤工艺形成的一次成井方法,具有装药孔少,火工品单耗小,工艺控制简单,一次爆破成井率高且成井深度可高达18m及以上的特点,适用于高深度盲天井的掘进。

本文地址:https://www.jishuxx.com/zhuanli/20240801/239878.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

机械式出弹弹匣的制作方法

下一篇

返回列表