一种Ni中间层增强镁铝复合板的制备方法及镁铝复合板

- 国知局

- 2024-08-02 13:33:19

本发明属于镁铝复合材料,具体而言,它涉及一种ni中间层增强镁铝复合板的制备方法及镁铝复合板。

背景技术:

1、随着现代工业的快速发展,轻量化材料在航空航天、轮船运输、电子、汽车等领域的应用越来越广泛。镁合金和铝合金是我国储能资源丰富且常用的商用合金,镁及其合金具有比强度高、比刚度高、电磁屏蔽性能和导电性好等优点,但由于其耐腐蚀性能差,室温塑性差,不易于加工变形,使得镁合金的应用和发展得到了很大的阻碍,铝合金也是轻量化材料之一,且与镁合金具有较高的固溶度,将两种金属复合起来,就可以结合两者的优点,使镁合金的耐蚀性和加工塑性得到很大的改善。

2、目前,镁铝复合板的制备工艺主要包括热压、焊接、铸造和轧制等。经研究发现,各种工艺在制备镁铝复合材料时都会因为镁铝之间元素的扩散而产生连续生长的硬脆金属间化合物(imc),如al3mg2和mg17al12,这会使材料的界面键合性能被大大减弱,从而降低界面的结合强度。因此,如何改善镁铝复合材料在界面层形成连续生长的脆性金属间化合物成为了本领域亟待解决的技术问题。

3、目前,为了抑制镁铝界面形成连续生长的金属间化合物,研究者所采用的最直接的方法就是通过植入中间层,以将镁铝界面分离而改善连续生长的脆性金属间化合物的缺陷。申请号为201711007352.x的中国专利文献披露了一种铝/镁复合材料连续铸造制备方法,通过等离子喷涂在镁芯材表面上形成镍铝合金,然后再浇注铝熔体,实现芯材为镁、中间层为镍合金、包覆层为铝的铝/镁复合材料的连铸成型,阻碍了界面区域硬脆第二相的形成,获得具有良好冶金结合界面的铝/镁复合材料。申请号为202210231507.2的中国专利文献披露了一种镁铝层状复合板及其制备方法,采用离心铸造制备复合管坯,包括:先浇注铝合金的熔融液,待铝合金的熔融液冷却凝固后对其表面进行处理得到镍涂层,最后再浇入镁合金的熔融液,冷却后得到复合管坯,将复合管坯进行预处理形成复合板材;取2块或以上相同尺寸的复合板材按照铝层和镁层交替间隔的方式叠放并叠轧,得到镁铝层状复合板,其中,相邻2块所述复合板之间设置有镍层,避免在中高温(350-500℃)下复合板界面处产生大量硬脆的金属间化合物,从而有利于提高镁铝复合板的力学性能。

4、在上述相关技术中,为了在镁铝复合材料界面处形成镍层,需要采用等离子喷涂、化学镀或电镀的方式对镁或铝进行表面处理而形成镍涂层,然而,额外的等离子喷涂、化学镀以及电镀等表面处理工艺,增加了整个工艺流程以及制造难度。

技术实现思路

1、本发明的目的在于,提供一种ni中间层增强镁铝复合板的制备方法及镁铝复合板,能够提高镁铝复合板的界面结合强度,同时方法简单,易于制备。

2、第一方面,本发明提供一种ni中间层增强镁铝复合板的制备方法,包括以下制备步骤:

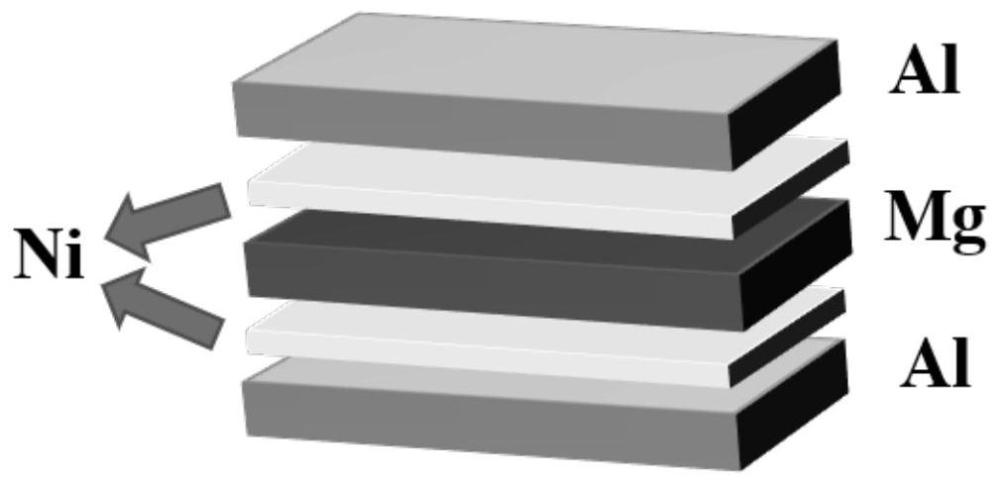

3、s1.提供镁板、镍箔和铝板,将镁板、镍箔和铝板按照铝板/镍箔/镁板/镍箔/铝板的方式进行堆叠得到层叠板,所述镁板、镍箔和铝板的厚度之比为(3500~4500μm):(5~50μm):(800~1200μm);

4、s2.将所述层叠板进行热轧复合得到热轧板,轧制温度为430~480℃,保温时间为20~120min,热轧总变形量为50~60%;

5、s3.将所述热轧板进行热处理,制备得到镁铝复合板,所述热处理的温度为200~350℃,热处理的时间为30~120min。

6、可选的,步骤s1中,所述镁板、镍箔和铝板的厚度之比为(3500~4500μm):(20~50μm):(800~1200μm)。

7、可选的,步骤s3中,所述热处理的温度为200~270℃,热处理的时间为30~120min。

8、可选的,步骤s2中,所述热轧板在结合界面形成al-mg扩散层、al-ni扩散层、mg-ni扩散层以及ni中间层,所述al-mg扩散层、al-ni扩散层、mg-ni扩散层以及ni中间层的厚度之比为:(3.0~3.2μm):(1.0~1.5μm):(1.0~1.2μm):(3.2~40μm)。

9、可选的,所述al-mg扩散层、al-ni扩散层、mg-ni扩散层以及ni中间层的厚度之比为:(3.0~3.2μm):(1.0~1.5μm):(1.0~1.2μm):(5~40μm)。

10、可选的,步骤s2中,所述热轧板剥离后铝板侧的物相结构为al相或al相和ni相,镁板侧的物相结构为mg相和ni相。

11、可选的,步骤s3中,所述镁铝复合板中所述al-mg扩散层、al-ni扩散层以及mg-ni扩散层的厚度之比为:(4.8~21μm):(1.2~2.2μm):(0.8~2.2μm)。

12、可选的,所述镁铝复合板中所述al-mg扩散层、al-ni扩散层以及mg-ni扩散层的厚度之比为:(4.8~5.0μm):(1.8~2.2μm):(1.8~2.2μm)。

13、可选的,步骤s3中,所述镁铝复合板剥离后铝板侧的物相结构为al相、ni相、al12mg17相和al3mg2相,镁板侧的物相结构为mg相、ni相、al3mg2相、al12mg17相、mg2ni相和alni3相。

14、第二方面,本发明提供一种镁铝复合板,由前述的ni中间层增强镁铝复合板的制备方法制备得到。

15、综上所述,本发明具有以下至少一种有益效果:

16、1.本发明提供一种ni中间层增强镁铝复合板的制备方法,通过往镁铝复合板的接触面之间植入ni中间层,箔状材料便于制备,不需要额外引入特定的表面处理工艺,能够均匀的平铺在板材表面,使其在轧制后能够相对均匀的分布在镁铝复合板的界面,不会出现团聚等现象,增大其与镁铝板材的接触面积,有效利用面积增加,在后续的轧制复合过程中也不会因为它的移动和堆叠使其应该承受的应力降低,因此金属箔材更易与铝板和镁板的界面产生冶金结合,从而起到进一步改善界面结合的效果。

17、2.本发明提供一种ni中间层增强镁铝复合板的制备方法,在往镁铝复合板中植入镍箔时,轧制后形成的热轧板的ni中间层的厚度以及热轧的温度和变形量也会影响其在界面上的均匀分布,镍箔与镁板和铝板发生扩散反应,而阻隔了镁板和铝板之间反应形成连续生长的脆性金属间化合物,在后续的实施例中,当植入的是25μm的ni箔时,在铝侧剥离面上还检测出了较强的ni基体峰,抑制了镁铝之间产生硬脆的中间相,从而进一步提高了镁铝复合板的界面结合强度。

18、3.本发明提供一种ni中间层增强镁铝复合板的制备方法,热轧后通过热处理,消除应力,并且进一步促进了ni中间层的扩散反应,从而显著提高了镁铝复合板的界面结合强度,热处理的工艺参数对界面层的扩散反应具有明显影响,通过控制特定的热处理工艺能够获得具有优异界面结合强度的镁铝复合板。

技术特征:1.一种ni中间层增强镁铝复合板的制备方法,其特征在于,包括以下制备步骤:

2.根据权利要求1所述的ni中间层增强镁铝复合板的制备方法,其特征在于,步骤s1中,所述镁板、镍箔和铝板的厚度之比为(3500~4500μm):(20~50μm):(800~1200μm)。

3.根据权利要求1或2所述的ni中间层增强镁铝复合板的制备方法,其特征在于,步骤s3中,所述热处理的温度为200~270℃,热处理的时间为30~120min。

4.根据权利要求1或2所述的ni中间层增强镁铝复合板的制备方法,其特征在于,步骤s2中,所述热轧板在结合界面形成al-mg扩散层、al-ni扩散层、mg-ni扩散层以及ni中间层,所述al-mg扩散层、al-ni扩散层、mg-ni扩散层以及ni中间层的厚度之比为:(3.0~3.2μm):(1.0~1.5μm):(1.0~1.2μm):(3.2~40μm)。

5.根据权利要求4所述的ni中间层增强镁铝复合板的制备方法,其特征在于,所述al-mg扩散层、al-ni扩散层、mg-ni扩散层以及ni中间层的厚度之比为:(3.0~3.2μm):(1.0~1.5μm):(1.0~1.2μm):(5~40μm)。

6.根据权利要求1所述的ni中间层增强镁铝复合板的制备方法,其特征在于,步骤s2中,所述热轧板剥离后铝板侧的物相结构为al相或al相和ni相,镁板侧的物相结构为mg相和ni相。

7.根据权利要求5所述的ni中间层增强镁铝复合板的制备方法,其特征在于,步骤s3中,所述镁铝复合板中所述al-mg扩散层、al-ni扩散层以及mg-ni扩散层的厚度之比为:(4.8~21μm):(1.2~2.2μm):(0.8~2.2μm)。

8.根据权利要求7所述的ni中间层增强镁铝复合板的制备方法,其特征在于,所述镁铝复合板中所述al-mg扩散层、al-ni扩散层以及mg-ni扩散层的厚度之比为:(4.8~5.0μm):(1.8~2.2μm):(1.8~2.2μm)。

9.根据权利要求1所述的ni中间层增强镁铝复合板的制备方法,其特征在于,步骤s3中,所述镁铝复合板剥离后铝板侧的物相结构为al相、ni相、al12mg17相和al3mg2相,镁板侧的物相结构为mg相、ni相、al3mg2相、al12mg17相、mg2ni相和alni3相。

10.一种镁铝复合板,由权利要求1~9任一项所述的ni中间层增强镁铝复合板的制备方法制备得到。

技术总结本发明涉及镁铝复合材料技术领域,具体公开了一种Ni中间层增强镁铝复合板的制备方法及镁铝复合板,包括以下制备步骤:S1.提供镁板、镍箔和铝板,将镁板、镍箔和铝板按照铝板/镍箔/镁板/镍箔/铝板的方式进行堆叠得到层叠板,S2.将所述层叠板进行热轧复合得到热轧板;S3.将所述热轧板进行热处理,制备得到镁铝复合板。本发明通过往镁板和铝板之间层叠镍箔,镁板、铝板和镍箔在热轧过程中协同变形,在变形过程中,Ni向Mg和Al中发生扩散,形成较佳的冶金结合,同时,由于Ni在Mg和Al界面的隔离效果,改善了热轧变形过程中,在镁铝结合界面形成连续生长的脆性金属间化合物的缺陷,显著提高了镁铝复合板的界面结合强度。技术研发人员:蒋显全,蒲璐,张睿豪,马尧尧,牛政凯,余江扬,李健受保护的技术使用者:西南大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240801/239975.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表