用于制备高分子微球的微孔膜的制作方法

- 国知局

- 2024-08-02 13:45:00

本技术涉及高分子微球制备,特别涉及一种用于制备高分子微球的微孔膜。

背景技术:

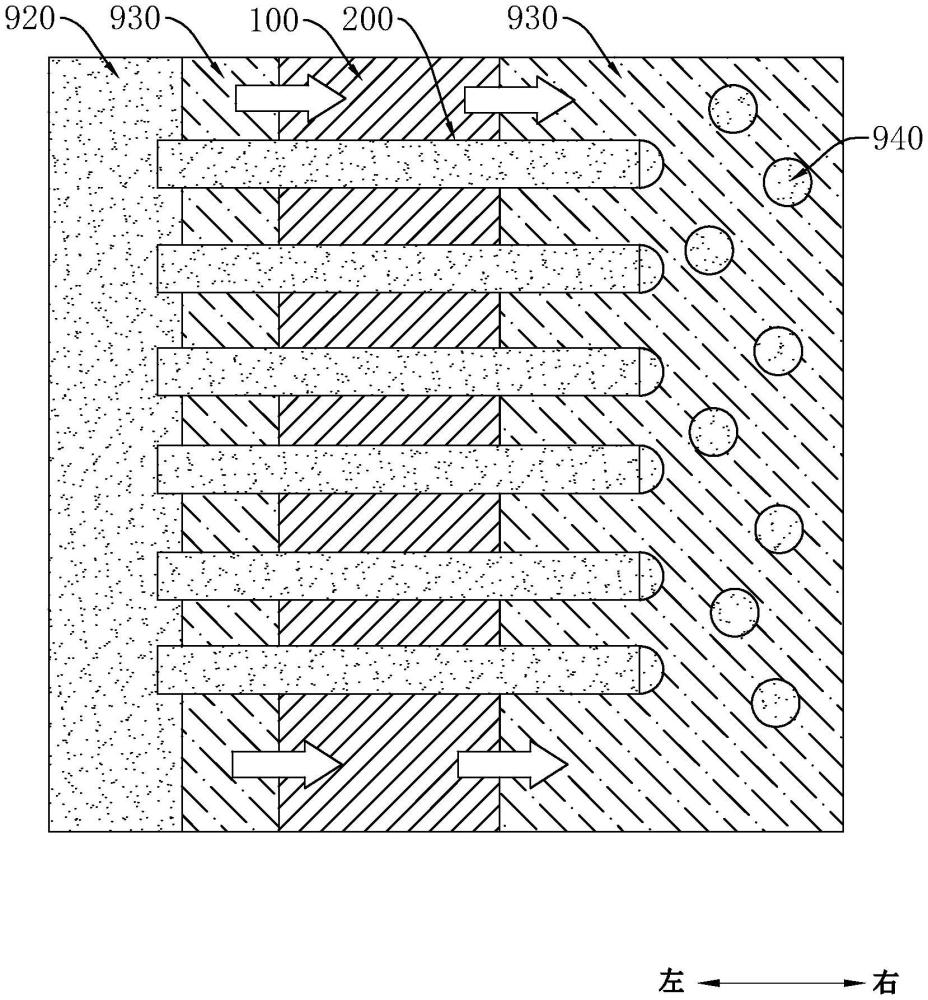

1、目前制备高分子微球主要方法为乳化固化法、微孔膜乳化法、微流控制备法、凝聚法、喷雾法等。而工业化生产中常用的主要是乳化固化法,和最新的微孔膜乳化法。如图7所示,微孔膜乳化法中使用的是直孔微孔膜910,利用原料920穿过微孔膜形成微滴,使用与原料不同相的连续相液体930侧向冲刷微滴将微滴脱附下来,微滴固化后形成微球940。在这个过程中膜的界面张力、孔密度和连续相液体的剪切力对微球的形成有极大的影响,造成高分子微球大小不一。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种用于制备高分子微球的微孔膜,能够用于制备一致性较好的高分子微球。

2、根据本实用新型的第一方面实施例的微孔膜,包括膜主体及多个成型管,所述膜主体内设置有多个能够供流体沿所述膜主体的厚度方向通过所述膜主体的微孔;所述成型管沿所述膜主体的厚度方向贯穿所述膜主体,且所述成型管的出口端凸出于所述膜主体。

3、根据本实用新型实施例的微孔膜,至少具有如下有益效果:应用时,原料在成型管的出口端输出并形成微滴,由于成型管的出口端凸出于所述膜主体,能够减少对微滴的张力,微滴能够更自然的形成球形,并且由于所述膜主体的微孔能够供连续相液体沿所述膜主体的厚度方向穿过所述膜主体,连续相液体能够从微滴后侧推压微滴,对微滴的作用力更为平衡,故而能够输出一致性较好的微球。

4、根据本实用新型的一些实施例,所述成型管的入口端凸出于所述膜主体。

5、根据本实用新型的一些实施例,所述微孔的孔径为0.1微米-5微米。

6、根据本实用新型的一些实施例,所述成型管的内径为20微米-100微米。

7、根据本实用新型的一些实施例,所述成型管的壁厚为20微米-100微米。

8、根据本实用新型的一些实施例,所述成型管为石英管。

9、根据本实用新型的一些实施例,所述膜主体为pvdf膜或pes膜。

10、根据本实用新型的一些实施例,所述膜主体的厚度为100±10微米。

11、根据本实用新型的第二方面实施例的微孔膜制造方法,包括以下步骤:

12、步骤1、将成型管放入在模具中平铺,先模具内浇筑树脂混合溶液;

13、步骤2、将模具放入置换液中,使置换液与所述树脂混合溶液中的溶剂置换;

14、步骤3、将模具取出烘干,得到设定厚度的层状膜;

15、步骤4、将至少两张的所述层状膜层叠并固定结合形成多层膜;

16、步骤5、沿所述成型管的径向方向对所述多层膜进行切割,得到嵌入有所述成型管的膜主体;

17、步骤6、将溶剂喷洒在膜主体的端面,溶解所述膜主体表面的树脂,使得所述成型管的端部露出,并使所述膜主体达到设定厚度。

18、根据本实用新型实施例的微孔膜制造方法,至少具有如下有益效果:能够满足微孔膜的制造要求,有利于制备一致性较好的微球。

19、根据本实用新型的一些实施例,在步骤1中,所述树脂混合溶液中的树脂为pvdf树脂或pes树脂。

20、根据本实用新型的一些实施例,在步骤1中,所述树脂混合溶液为pvdf树脂和dmf溶剂混合液,固含量为5%-15%。

21、根据本实用新型的一些实施例,在步骤4中,至少两张的所述层状膜经粘合剂粘接后热压融合形成所述多层膜。

22、根据本实用新型的一些实施例,所述粘合剂为丙烯酸酯粘合剂,热压温度为90℃-110℃,热压时间为5 -10秒。

23、根据本实用新型的一些实施例,在步骤2中,所述置换液为水。

24、根据本实用新型的一些实施例,在步骤3中,所述层状膜的厚度1±0.1mm。

25、根据本实用新型的一些实施例,在步骤4中,将200±10张的所述层状膜层叠并固定结合形成所述多层膜。

26、根据本实用新型的一些实施例,在步骤5中,采用飞秒激光对所述多层膜进行切割。

27、根据本实用新型的一些实施例,在步骤6包括以下步骤:

28、步骤6.1、向微孔膜表面喷涂设定量溶剂,然后在50±5℃的温度下保持5 -10秒,再用水冲洗微孔膜表面;

29、步骤6.2、重复步骤6.1,直至所述膜主体达到设定厚度。

技术特征:1.一种用于制备高分子微球的微孔膜,其特征在于,包括:

2.根据权利要求1所述的用于制备高分子微球的微孔膜,其特征在于,

3.根据权利要求1所述的用于制备高分子微球的微孔膜,其特征在于,

4.根据权利要求1所述的用于制备高分子微球的微孔膜,其特征在于,

5.根据权利要求1或4所述的用于制备高分子微球的微孔膜,其特征在于,

6.根据权利要求1所述的用于制备高分子微球的微孔膜,其特征在于,

7.根据权利要求1所述的用于制备高分子微球的微孔膜,其特征在于,

8.根据权利要求1所述的用于制备高分子微球的微孔膜,其特征在于,

技术总结本技术公开了一种用于制备高分子微球的微孔膜,包括膜主体及多个成型管,膜主体内设置有多个能够供流体沿膜主体的厚度方向通过膜主体的微孔;成型管沿膜主体的厚度方向贯穿膜主体,且成型管的出口端凸出于膜主体,应用时,原料在成型管的出口端输出并形成微滴,由于成型管的出口端凸出于膜主体,能够减少对微滴的张力,微滴能够更自然的形成球形,并且由于膜主体的微孔能够供连续相液体沿膜主体的厚度方向穿过膜主体,连续相液体能够从微滴后侧推压微滴,对微滴的作用力更为平衡,故而能够输出一致性较好的微球。技术研发人员:李思哲,周征宇受保护的技术使用者:株洲双安微医疗科技有限公司技术研发日:20231215技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240801/240504.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表