一种智能感应热场调节的多金属层压合成设备

- 国知局

- 2024-08-02 13:47:38

本发明涉及多金属层压合生产,具体为一种智能感应热场调节的多金属层压合成设备。

背景技术:

1、智能感应加热多金属层压合成设备加热方式其实也就是电磁感应加热,通过智能感应技术来调节热场,实现多金属层压合成。它利用先进的感应加热技术,对金属层进行均匀加热,并通过精确控制温度和压力,使金属层之间紧密结合,这种设备在材料加工领域具有广泛的应用前景,可以用于制备高性能的复合材料、多层金属结构等。它能够提高材料的质量和性能,降低生产成本,并推动相关产业的快速发展。

2、感应加热系统利用电磁感应原理,通过高频电流在金属层中产生涡流,使金属层内部发热。这种加热方式具有快速、均匀、节能等优点,能够有效提高加热效率和质量。

3、现有技术虽然可以对多金属层进行加热以及后续的压合,但是在实际使用的过程中会存在以下问题:1、首先,设备在稳定性方面可能存在不足,不能通过检测金属层的压合厚度来调节热场温度,同时也不能对感应区进行自动清理,当感应区表面有很多污垢会影响电磁感应;2、电磁加热线圈在过热变形后,工人不能第一时间知晓并对其更换,会影响整个加热过程;3、不能自动对线圈表面进行喷涂绝缘涂料,当长时间使用后,线圈表面涂料会干或者变淡,绝缘性大大降低,导致稳定性不足,所以需要一种智能感应热场调节的多金属层压合成设备来解决上述问题,

技术实现思路

1、解决的技术问题

2、针对现有技术的不足,本发明提供了一种智能感应热场调节的多金属层压合成设备,解决了设备在感应加热的均匀性方面可能存在不足,不能通过检测金属层的压合厚度来调节热场温度,同时也不能对感应区进行自动清理,当感应区表面有很多污垢会影响电磁感应的问题。

3、技术方案

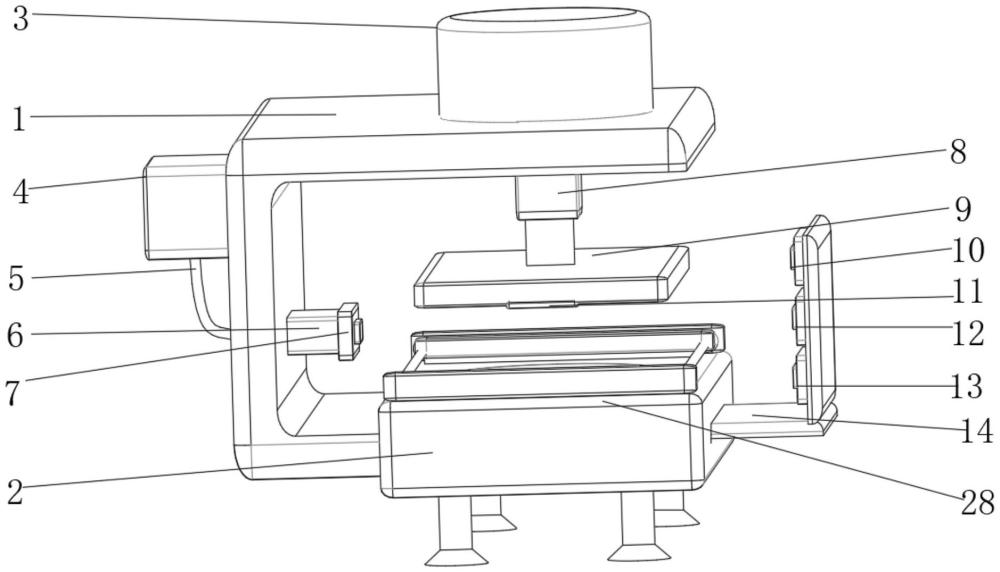

4、为实现以上目的,本发明通过以下技术方案予以实现:一种智能感应热场调节的多金属层压合成设备,包括机床,所述机床的顶部安装有顶板,所述机床的一侧焊接有机架,所述机床的另一侧焊接有辅助架,所述顶板顶端的中部设有加热感应区,所述顶板顶部正面的两侧均安装有平移电机,所述平移电机的端部传动连接有连轴,所述连轴的外部螺纹连接有刮板,所述刮板和顶板的顶部滑动连接,所述刮板的正面嵌有扫描探头,所述机床内的一侧安装有集成控制器,所述集成控制器的一侧电性连接有接线,所述接线的末端安装有头帽,所述头帽的底端设有插头。

5、优选的,所述机床内的背面安装有内测探头,所述机床的内部开设有滑轨,所述滑轨的内部滑动连接有连接盘,所述连接盘的顶部安装有绕线柱,所述绕线柱的外部设有线槽,所述连接盘顶部的一侧开设有插孔,所述机床的正面设有开口,所述机床正面开口位置安装有翻板,所述翻板内嵌有物体感应器。

6、优选的,所述连接盘的正面安装有接头,所述接头的中部贯穿有输出轴,所述输出轴和接头为螺纹连接,所述接头的底部和机床内的底部滑动连接,所述输出轴的端部传动连接有驱动马达。

7、优选的,所述机床的内部靠近集成控制器的一侧安装有顶升气缸,所述顶升气缸的顶端连接有伸缩柱,所述伸缩柱的顶端安装有嵌块,所述嵌块的一侧连接有举臂,所述举臂的一侧焊接有卡圈,所述卡圈和头帽的外部卡接。

8、优选的,所述机床内背面的顶部安装有连臂,所述连臂的一端安装有放置圈,所述放置圈的形状为圆环形,所述放置圈的底部和绕线柱的顶部贴合,所述放置圈位于绕线柱的正上方,所述绕线柱的外部设有线槽,所述线槽的内部缠绕有电感线圈。

9、优选的,所述放置圈顶部的两侧以及正面和背面均安装有吸料泵体,所述吸料泵体的顶端连接有抽料管,所述吸料泵体的底端安装有喷管,所述放置圈底部的两侧已经正面和背面均安装有涂层探测器。

10、优选的,所述机架的顶部安装有气缸控制端,所述气缸控制端的底端连接有升降轴,所述升降轴的底端安装有压板,所述压板内的中部嵌有压力传感器。

11、优选的,所述机架的外侧安装有脉冲激光器,所述脉冲激光器的底端连接有光纤管,所述光纤管的一端安装有聚焦激光头,所述聚焦激光头的一端设有扫描振镜。

12、优选的,所述辅助架上安装有第一检测组件,所述辅助架上靠近第一检测组件的底部安装有第二检测组件,所述辅助架上靠近第二检测组件的底部安装有第三检测组件。

13、有益效果

14、本发明提供了一种智能感应热场调节的多金属层压合成设备。具备以下

15、有益效果:

16、1、在本发明中机床上的电磁加热结构以及机架上的压板结构共同构成一个完整的多金属压合设备,加热源主要来自机床内部的电磁线圈,电磁线圈缠绕在绕线柱上,电磁线圈在缠绕时,采用多层绕线技术,通过多个线圈层叠放置,减小线圈的直径和高度,同时增强绕线的表面积,提高电感的感量,电磁线圈加热后的温度通过集成控制器进行控制,集成控制器端部的通电接头直接和连接盘上的插孔连接,连接盘是用于导电的,导电后传输至线圈,然后当电磁加热圈中的加热线圈通过交变电流时,会产生交变磁场。这个磁场会使被加热的金属材料内部产生涡流,从而加热金属,在加工时将板材放置到机床的顶部,热能从加热感应区处往外扩散,以此来对金属层进行加热。

17、2、本发明在压合方面,设备采用了高精度的压合机构和压力控制系统。压合机构能够根据预设的工艺参数和实时数据,自动调整压力的大小和分布,确保金属层之间的均匀受力。同时,压力控制系统能够实时监测压合过程中的压力变化,并根据需要进行调整,以保持稳定的压力输出,压板上内嵌的压力传感器会实时检测压力值,并反馈给气缸控制端,气缸控制端是控制电脑和气缸构成的一体化组件,通过监测压力的变化,我们可以了解压合过程中的压力分布和稳定性,从而判断层压合的质量。

18、3、本发明在辅助架上的三个检测组件是用于辅助检测的,首先第一检测组件为温度测试仪,实时监测压合过程中的温度变化。通过分析温度数据,我们可以了解加热的均匀性、温度的控制精度以及是否存在过热或过冷的情况,从而评估层压合的效果,第一检测组件温度检测流程如图所示,通过温度检测工作人员可以远程合理控温。

19、第二检测组件为位移传感器,可以监测金属层在压合过程中的位移变化,通过测量金属层的位移,我们可以了解压合的紧密程度和均匀性,这对于评估层压合的质量以及避免金属层错位或起皱等问题具有重要意义。

20、第三检测组件为视觉检测探头,结合使用高分辨率的摄像头和图像处理技术,可以构建一个视觉检测系统来监测多金属层压合的状态。通过捕捉压合过程中的实时图像,并对图像进行分析和处理,我们可以检测金属层的平整度、缺陷、气泡等问题。这种视觉检测方式能够提供直观且准确的压合状态信息。

21、视觉检测探头拍摄的实况会实时传输给工作人员的工作电脑上,工作人员根据加热情况来调节线圈的加热温度,线圈的加热温度主要通过远程控制集成控制器,集成控制器通过控制电压来调节线圈的加热温度。

22、4、在本设备中会自动对线圈表面进行补漆,放置圈底部的四个涂层探测器对线圈表面进行多方位探测,涂层探测器为色差仪,每间隔固定一段时间自启动,当某个方向的涂层探测器检测到该面的线圈表面涂层颜色出现淡化,就会通过内置mcu向同位置的吸料泵体传输信号,吸料泵体在接收到信号后会通过抽料管抽吸涂料,同时可以自动清洁。

本文地址:https://www.jishuxx.com/zhuanli/20240801/240663.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表