一种超薄印制电路板及电路板制造工艺的制作方法

- 国知局

- 2024-08-02 15:04:28

本发明涉及印制电路板,具体而言,为一种超薄印制电路板及电路板制造工艺。

背景技术:

1、印制电路板,又称为印刷电路板或印刷线路板,是电子元器件电气连接的提供者,是电子元器件的支撑体,在电子工业中占据了绝对重要的地位。其制作原理是采用电子印刷技术,在绝缘基板的表面和内部形成用于集成电路、电子元件以及其他功能电气连接的导电图形。这些基板可以简单到只有一层或两层铜,也可以在高密度应用中有五十层或更多层。随着电子产品进入功能化、智能化时代,高集成度、小型化、微型化的发展趋势愈发迫切,印制电路板或半导体集成电路封装基板在满足电子产品良好的电、热性能的前提下,也朝着轻、薄、短、小的设计趋势发展,这就意味着印制电路板:一方面要提高线路板每层的布线密度,另一方面要尽可能地降低绝缘介质材料的厚度。

2、如cn106211638b公开了一种超薄多层印制电路板的加工方法,首先将超薄载体铜箔和载体半固化条同时进行叠合和压合,形成一个有载体结构的可拆分的多层板结构电路板,并利用载体半固化条树脂的流胶将超薄铜箔附着固定在载体结构上,形成统一整体结构,通过利用超薄载体铜箔上的定位孔,确定对位系统,进行后续流程加工,当加工板达到厚度≥0.06mm,即可通过铣边和拆板作业,将加工板从超薄铜箔和载体铜箔处拆分开,从而得到两张完全相同的加工电路板;再采用常规工艺流程对两张加工板分别加工,直到完成所需的线路或封装基板的制作。然后,现有的印制电路板由于轻而薄的设计,使得电路板的抗折强度下降,印刷电路板在遭受激烈的震动后容易造成断裂,从而影响印刷电路板的使用。

3、因此,推出一种超薄印制电路板及电路板制造工艺。

技术实现思路

1、本发明的目的在于提供一种超薄印制电路板及电路板制造工艺,旨在解决上述背景技术中,现有的印制电路板由于轻而薄的设计,使得电路板的抗折强度下降,印刷电路板在遭受激烈的震动后容易造成断裂,从而影响印刷电路板的使用的问题。

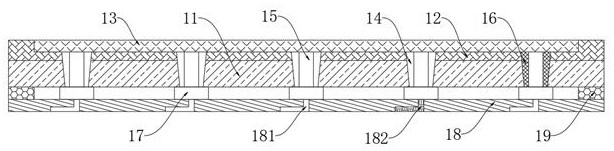

2、为实现上述目的,本发明提供如下技术方案:一种超薄印制电路板,包括第一子板和与第一子板压合连接的第二子板,第一子板和第二子板对齐压合固定后,其外壁上间隔贯穿开设有定位安装孔,所述第一子板包括绝缘基材和热压粘合连接于绝缘基材一侧外壁上的第一固化板,第一固化板的外壁上嵌合设置有焊板,绝缘基材内部均匀间隔开设有穿孔,穿孔延伸至第一固化板与焊板贴合缝隙处,且穿孔内的焊板外壁上粘合固定有导电条,导电条外部的穿孔内填塞有导电胶,绝缘基材远离第一固化板的一侧外壁上印制加工有线路层,线路层的外壁上粘合连接有绝缘板,线路层与导电条以及导电胶粘合接触,线路层外侧的绝缘基材与绝缘板间的缝隙内热压固定有固化条。

3、进一步地,所述绝缘板的对应线路层的内部均匀间隔开设有l型槽,l型槽内的线路层接触点上粘合固定有铜箔条,铜箔条另一端弯折压制贴合l型槽内壁设置,且铜箔条与绝缘板远离线路层一侧的外壁相平齐。

4、进一步地,所述第一子板的组成结构与第二子板的组成结构相同,第一子板和第二子板粘黏压合固定后构成印制电路板,此时第一子板上的铜箔条贴合第二子板上的焊板设置。

5、进一步地,所述焊板由多组平行的横板和中部处贯连相邻横板的唯一的一条竖板所构成,焊板的横板和竖板一体成型,且焊板的设置形状与线路层的设置形状相同,焊板与线路层平行相对应设置。

6、进一步地,本发明提供另一种技术方案:一种超薄印制电路板的制造工艺,包括以下实施步骤:

7、s1:子板制作,准备两块相同的绝缘基板,确保其表面平整、无杂质,在两块绝缘基板上加装其他材料,使其制成两块完全相同的第一子板和第二子板备用;

8、s2:压合固定,将制作好的第一子板和第二子板叠合对齐,利用热熔胶将两者粘固后,使用压合机对第一子板和第二子板进行压合固定,确保两者紧密贴合且无间隙;

9、s3:开孔加工,将制成的电路板放置在机床上进行固定,根据避开电路板内部线路的预设位置,使用开孔机在电路板开设贯穿第一子板和第二子板的定位安装孔,完成电路板制备;

10、s4:成品检测,对制作完成的超薄印制电路板进行检测,确保其内部的电路通畅完整后认定合格,检测合格后作为成品入库存储。

11、进一步地,所述s1中,对于子板的制备操作步骤具体如下:

12、s110:制作第一固化板并将其与焊板进行嵌合组装,确保第一固化板与焊板紧密贴合且无缝隙,使第一固化板与焊板的表面相平齐;

13、s120:将第一固化板与绝缘基板进行整齐叠合,利用热熔胶对两者进行粘黏压合固定连接,并在绝缘基板上对应焊板处均匀开设穿孔,穿孔延伸贴合焊板;

14、s130:在开设的穿孔内利用导电胶水将导电条与焊板进行固定连接,使导电条另一端悬置于穿孔端口处,再在穿孔内填充导电胶至与穿孔端口平齐,导电胶包裹导电条;

15、s140:在导电胶和导电条对应的绝缘基板外壁上印刷电路,使其形成线路层后与导电胶以及导电条接触连接,贯通电路;

16、s150:在线路层的外壁上粘黏压合固定绝缘板,并在线路层外侧的绝缘基板和绝缘板间的缝隙内填充固化条,完成第一子板的制作,并依此制作第二子板。

17、进一步地,所述s110中,对于第一固化板与焊板组装制备流程如下:

18、s111:准备第一固化板的成型模具,并在模具内的端口处悬置与焊板相同造型的挡块后,将熔融的环氧树脂倒置在模具内,待环氧树脂冷却成型后取走挡块并对其脱模,制得带凹槽的第一固化板;

19、s112:在第一固化板的凹槽内涂覆热熔胶,再将焊板投放到第一固化板的凹槽内,利用压合机对焊板和第一固化板进行压合使其表面相平齐,并擦除溢出多余的热熔胶;

20、s113:待第一固化板和焊板粘接牢固后,在第一固化板和焊板的表面涂覆保护膜,保护膜成型后整个板材留待取用。

21、进一步地,所述s140中,对于绝缘基板外壁上印刷电路的操作流程如下:

22、s141:涂布感光材料,使用合适的涂布设备进行涂布,在绝缘基材的外壁上均匀涂布一层感光材料,确保感光材料层厚度均匀一致;

23、s142:曝光,将涂有感光材料的绝缘基材放置在曝光机中,使用预先制作好的电路图形模板进行曝光,曝光过程中,紫外线通过电路图形模板的透明部分照射到感光材料上,使其发生化学反应;

24、s143:显影,将曝光后的绝缘基材放入显影液中,通过显影过程去除未发生化学反应的感光材料部分,显影后,电路图形的轮廓将清晰地显现在绝缘基材上;

25、s144:蚀刻,使用蚀刻液对显影后的绝缘基材进行蚀刻,去除未被感光材料保护的绝缘基材部分,蚀刻过程中,电路图形的金属部分将被保留下来,形成所需的电路层;

26、s145:退膜与清洗,蚀刻完成后,使用退膜剂去除剩余的感光材料层,对绝缘基材进行清洗,以去除退膜剂和蚀刻过程中产生的残渣。

27、进一步地,所述绝缘基板外壁上印刷电路成型后,使用游标卡尺或显微镜对印刷电路的关键尺寸进行测量,确保其符合设计要求;再利用电桥或万用表对印刷电路的电气性能进行实际的功能测试,确保电路板能够正常工作;并根据检验结果进行分析,确定印刷电路中的缺陷位置,根据缺陷分析的结果,制定相应的修正措施,实施修正措施后,重新制作印刷电路,并进行再次的检验和测试,确保问题得到解决。

28、进一步地,所述s150中,对于固化条进行填充时,其操作步骤如下:

29、1.在线路层外侧的绝缘基板和绝缘板间的缝隙内涂抹一层粘合剂,为填充固化条做准备;

30、2.将固化条按照缝隙的形状和尺寸进行裁剪,确保其能够完全填充缝隙;

31、3.将固化条放置在缝隙内,并使用填充工具对其进行压实,确保固化条与绝缘基板和绝缘板紧密贴合。

32、与现有技术相比,本发明的有益效果如下:

33、本发明提出的一种超薄印制电路板及电路板制造工艺,印刷电路板分成第一子板和第二子板进行压合组装,降低加工难度来提高制备效率,同时在第一子板和第二子板上插入设置焊板,金属材料的焊板的横板和竖板分别向第一子板和第二子板的四周进行延伸,在第一子板和第二子板压合制成印刷电路板后,双层叠加设置的焊板能够起到骨架作用,来加强对印刷电路板抗折断能力,并通过在子板底部处的绝缘板上开设l型槽来安装铜箔条,使得铜箔条完成不同子板间电路的连通传递,同时,铜箔条随l型槽进行压合折弯后,具备一定的抗折应力,在印刷电路板进行折弯时,l型设置的铜箔条利用自身的抗折应力来抵抗印刷电路板的折弯,避免印刷电路板受力过大而折断,解决了薄而脆的印刷电路板因剧烈震动而折断以致影响使用的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240801/244837.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表