一种软硬结合板及其制作方法与流程

- 国知局

- 2024-08-02 15:13:27

本发明属于线路板领域,具体涉及一种软硬结合板及其制作方法。

背景技术:

1、目前,随着工业、医疗、汽车以及消费类产品的快速发展,电子设备越来越向着轻、薄、短、小且多功能的方向发展;同时随着印刷电路技术的发展与提高,软硬结合板的开发研究并得到大量的应用,软硬结合板是柔性线路板与刚性线路板的组合,即为同时具有fpc软板特性与pcb硬板特性的线路板。对这种软硬结合板进行折叠组合时,常见的软硬结合板耐久性与挠性不足,且折叠组合后不具有一定程度的气密性,难以适用于医疗与军事领域应用。

2、因此,需要一种新的技术以解决现有技术中软硬结合板的耐久性与挠性不足且折叠后密封性差的问题。

技术实现思路

1、为解决现有技术中的上述问题,本发明提供了一种软硬结合板及其制作方法,其提高了耐久性与挠性,且具有密封性好的效果。

2、本发明采用了以下技术方案:

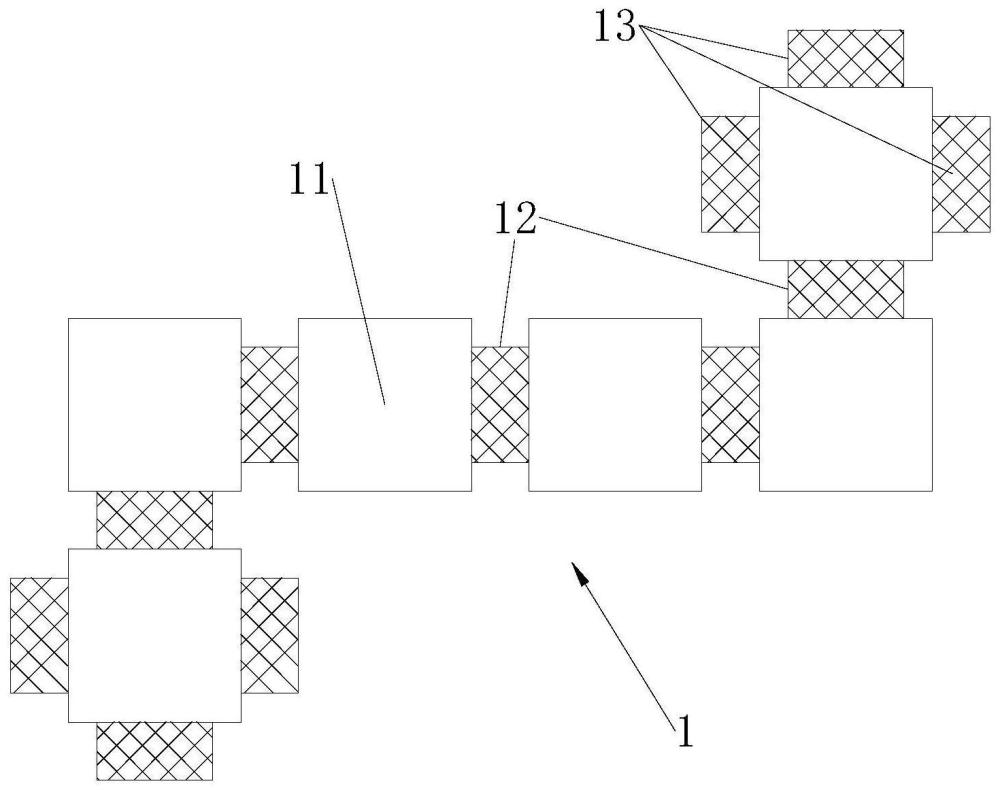

3、一种软硬结合板,包括可弯折并拼接呈中空立体结构的平面基体,所述平面基体包括依次连接的若干硬板,两相邻所述硬板之间均设有第一弯折部,位于两端的各所述硬板上远离相邻所述硬板的各边沿均设有第二弯折部,各所述第一弯折部、所述第二弯折部均为软连接板,所述平面基体沿各所述软连接板弯折;

4、各所述硬板包括第一电路基板和相对所述第一电路基板对称设置的两挠性覆铜板,两所述挠性覆铜板覆盖在所述第一电路基板的上下两侧;

5、各所述软连接板包括第二电路基板,相邻设置的所述第一电路基板与所述第二电路基板一体成型;

6、所述平面基体拼接时,相互重叠的两所述第二弯折部紧密连接,所述中空立方体上两相邻所述软连接板紧密连接。

7、作为本发明技术方案的进一步改进,所述第一电路基板、所述第二电路基板均为柔性覆铜板,各所述软连接板还包括覆盖膜,所述覆盖膜覆盖在所述柔性覆铜板的上下两侧;

8、各所述硬板还包括两对称设置的半固化片和两对称设置的导电金属层,所述半固化片位于所述挠性覆铜板与所述柔性覆铜板之间;

9、各所述挠性覆铜板上远离所述半固化片的一侧覆盖有阻焊层,位于同一侧的所述挠性覆铜板与所述阻焊层之间设有导电金属层。

10、一种制作如上所述的软硬结合板的方法,包括以下步骤:

11、s1.开料:分别将待使用的各所述挠性覆铜板、所述柔性覆铜板、所述半固化片、所述覆盖膜裁切为预设的生产尺寸;

12、s2.制作内层线路:在各所述柔性覆铜板的上下两侧面分别制作出预设的内层线路图形;

13、s3.压合:所述内层线路完成后将所述覆盖膜分别贴到所述柔性覆铜板上下两侧面上的各所述第一弯折部、所述第二弯折部区域并压合,之后由下至上将一所述挠性覆铜板、一所述半固化片、贴所述覆盖膜后的所述柔性覆铜板、另一所述半固化片、另一所述挠性覆铜板依次叠在一起后进行压合形成样件;

14、s4.钻孔:压合完成后使用钻孔设备在样件上加工出预设的电路线路的各导通孔与定位孔;

15、s5.孔金属化:钻孔完成后在样件的上下两侧表面与各孔壁上进行沉铜;

16、s6.制作外层线路:孔金属化完成后,在样件的上下两侧面分别制作出预设的外层线路图形;

17、s7.阻焊:在外层线路制作完成后,在样件的上下两侧面涂覆所述阻焊层;

18、s8.表面处理:在阻焊工序完成后的样件表面进行金属化处理;

19、s9.揭盖:在各所述第一弯折部、各所述第二弯折部位置处,将所述柔性覆铜板上下两侧的所述挠性覆铜以及靠近所述挠性覆铜的部分所述半固化片去除;

20、s10.器件焊接:在样件焊接区进行所需电路器件的焊接;

21、s11.外形成型:使用切割设备将样件上形成各所述硬板与形成废料的废料区、各所述软连接板与形成废料的废料区之间的连接筋切断,即可完成平面基体的外形成型;

22、s12.三维弯折:在各平面基体上沿各所述软连接板进行弯折并组合拼接后形成立体结构的软硬结合板;

23、s13.检验:对各所述软硬结合板进行外观及性能测试。

24、作为本发明技术方案的进一步改进,步骤s2中,在柔性覆铜板的各第一弯折部、各第二弯折部的上下两侧面分别制作出内层线路图形。

25、作为本发明技术方案的进一步改进,步骤s2中,分别在柔性覆铜板上下两侧面贴合干膜,之后依次经过曝光、显影、蚀刻后制作既定的内层线路图形。

26、作为本发明技术方案的进一步改进,步骤s3中,内层线路完成后在保护膜上的各所述硬板区域处进行开窗,将开窗完成的覆盖膜分别贴到所述柔性覆铜板上下两侧面并压合。

27、作为本发明技术方案的进一步改进,步骤s5中,沉铜完成后在样件的上下两侧表面与各孔壁上电镀铜形成各所述导电金属层。

28、作为本发明技术方案的进一步改进,步骤s7中,通过丝网漏印的方式将油墨转移到样件的上下两侧面形成所述阻焊层。

29、作为本发明技术方案的进一步改进,步骤s9中,使用激光切割设备。

30、作为本发明技术方案的进一步改进,步骤s12中,分别将所述平面基体两端的各软连接板弯折,之后使用绝缘胶带分别将重叠的两软连接板粘合固定,即可完成软硬结合板立体结构的的拼接。

31、与现有技术相比,本发明的有益效果为:

32、本方案的平面基体制作完成后,各第一、第二弯折部为软连接板,各软连接板区域具有弯折性能,提高了软硬结合板整体结构的耐久性与挠性,且由于各软连接板的紧密连接,弯折后具有密封性好的效果。将平面基体拼接后形成立体结构的软硬结合板,三维立体的软硬结合板减小了产品的空间占用,从而减小了使用这种软硬结合板的设备的外形尺寸,为精密仪器如测量、医疗、军用等设备平面外形尺寸减小提供了方案可行性。

技术特征:1.一种软硬结合板,其特征在于:包括可弯折并拼接呈中空立体结构的平面基体,所述平面基体包括依次连接的若干硬板,两相邻所述硬板之间均设有第一弯折部,位于两端的各所述硬板上远离相邻所述硬板的各边沿均设有第二弯折部,各所述第一弯折部、所述第二弯折部均为软连接板,所述平面基体沿各所述软连接板弯折;

2.根据权利要求1所述的软硬结合板,其特征在于:所述第一电路基板、所述第二电路基板均为柔性覆铜板,各所述软连接板还包括覆盖膜,所述覆盖膜覆盖在所述柔性覆铜板的上下两侧;

3.一种制作权利要求2所述的软硬结合板的方法,包括如权利要求2所述的软硬结合板,其特征在于:包括以下步骤:

4.根据权利要求3所述的软硬结合板的制作方法,其特征在于:步骤s2中,在柔性覆铜板的各第一弯折部、各第二弯折部的上下两侧面分别制作出内层线路图形。

5.根据权利要求4所述的软硬结合板的制作方法,其特征在于:步骤s2中,分别在柔性覆铜板上下两侧面贴合干膜,之后依次经过曝光、显影、蚀刻后制作既定的内层线路图形。

6.根据权利要求3所述的软硬结合板的制作方法,其特征在于:步骤s3中,内层线路完成后在保护膜上的各所述硬板区域处进行开窗,将开窗完成的覆盖膜分别贴到所述柔性覆铜板上下两侧面并压合。

7.根据权利要求3所述的软硬结合板的制作方法,其特征在于:步骤s5中,沉铜完成后在样件的上下两侧表面与各孔壁上电镀铜形成各所述导电金属层。

8.根据权利要求3所述的软硬结合板的制作方法,其特征在于:步骤s7中,通过丝网漏印的方式将油墨转移到样件的上下两侧面形成所述阻焊层。

9.根据权利要求3所述的软硬结合板的制作方法,其特征在于:步骤s9中,使用激光切割设备。

10.根据权利要求3所述的软硬结合板的制作方法,其特征在于:步骤s12中,分别将所述平面基体两端的各软连接板弯折,之后使用绝缘胶带分别将重叠的两软连接板粘合固定,即可完成立体结构的软硬结合板的拼接。

技术总结本发明公开了一种软硬结合板及其制作方法,软硬结合板包括可拼接呈中空立方体的平面基体,平面基体包括依次连接的若干硬板,两相邻硬板之间均设有软连接板形成的第一弯折部,位于两端的各硬板边沿均设有软连接板,各硬板、各软连接板中心依次分别设有第一电路基板、第二电路基板;各软连接板表面用于制作内层线路图形;各第二电路基板的上下两侧对称地覆盖挠性覆铜板,各硬板的外表面用于制作外层线路图形;位于平面基体两端的各软连接板拼接时相互重叠且紧密连接,中空立方体上两相邻软连接板紧密连接。一种软硬结合板的制作方法,用于制作上述软硬结合板,这种软硬结合板耐久性与挠性较好,且体积小、密封性好。技术研发人员:赵城,齐伟,温宇菲,熊正峰受保护的技术使用者:安捷利(番禺)电子实业有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240801/245305.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。