双螺旋结构型压电复合材料及其制备方法

- 国知局

- 2024-08-02 15:25:49

本发明属于电气元件,具体涉及一种双螺旋结构型压电复合材料,同时还涉及一种双螺旋结构型压电复合材料的制备方法。

背景技术:

1、随着材料科学的发展,超声换能器在各个领域的应用越加广泛,而压电材料被认为是压电超声换能器的“心脏”,作为核心材料其对换能器的各项性能有着决定性作用。目前,超声换能器常见的压电层材料多为钙钛矿铁电晶体,在工业生产中多用到锆钛酸铅(pzt)压电陶瓷,此外还有多种高性能压电单晶材料,如pmn-pt、pin-pmn-pt等,这些压电单晶都表现出极高的压电性能,然而作为换能器的振动源,存在着易碎、抗机械冲击力能力弱以及较高的声阻抗等问题,这些问题也限制了超声换能器的带宽和灵敏度等性能,直到二十世纪七十年代出现了一种新型复合材料,该材料由压电陶瓷和高分子聚合物耦合构成,并通过一定的联通方式结合为一体,称为压电复合材料,常见的有1-3型、2-2型压电复合材料等。压电复合材料在保有一定的压电单晶性能优势的基础上,由于其自身结构还具有高机电耦合系数、低声阻抗、低介电常数等优点,可根据实际需求进行制备,被广泛应用于医学超声成像、生物工程、传感器等前沿领域,同时,压电复合材料相比于单一组分压电陶瓷体材料有更好的性能优势,具有诸多优势,包括更高机电耦合系数、更低的声阻抗、更好的柔韧度等,根据压电复合材料的这些结构特性及优势,常被应用于诸如医学超声成像、工业无损检测、水听器、流量测速仪等传感系统中。

2、然而,压电复合材料是通过将压电陶瓷材料与高分子聚合物相结合制备而成,其构型根据连接性的不同可分为:0-3型、1-3型、2-2型等,构型的第一个数字代表压电相的连通维度数,第二个数字代表聚合物相的连通维度数。常见的如图1所示:2-2型、1-3型压电复合材料结构,且制备压电复合材料的常规方法有流延层叠法、切割填充法、轧膜法等,这些方法都存在着精度低、效率低、高频难等问题,且对于一些复杂结构的压电复合材料难以制备,限制了压电复合材料的应用场景。

3、例如:专利号为cn201310114009.0,专利名称为1-3型压电复合材料及其制备方法;专利号为201210099390.3,专利名称为螺旋并联高性能压电复合材料的制备方法,显然,前者只是常规均匀排布结构,压电陶瓷柱周期性排列,且该结构的制备方法难以加工复杂结构压电复合材料;同时后者虽然压电复合材料中的压电相为螺旋结构,但是整体结构尺寸较大,精度较低,且制备过程繁琐,不能根据需求做高品质定制,满足不了高频超声换能器中压电层材料的性能要求,因此,现有结构以及制备方法中,常规2-2、1-3型压电复合材料在设计和制备时由于结构本身局限于传统理论,装配后的换能器不能满足指向性要求,更多的应用于低频超声系统,难以适配医用高频超声成像系统,而且传统的制备方法加工出的压电复合材料尺寸较大,且精度低,进一步限制了超声换能器的微型化、高频率,进而限制了压电复合材料的应用场景,此外,上述的压电复合材料无法有效地抑制横向振动的串扰,造成横向耦合运动产生的能量损耗,机电耦合系数低,频带宽度小,且换能器的灵敏度低,厚度振动模式更加复杂。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种改进的双螺旋结构型压电复合材料。

2、同时本发明还涉及一种双螺旋结构型压电复合材料的制备方法。

3、为解决上述技术问题,本发明采取的技术方案如下:

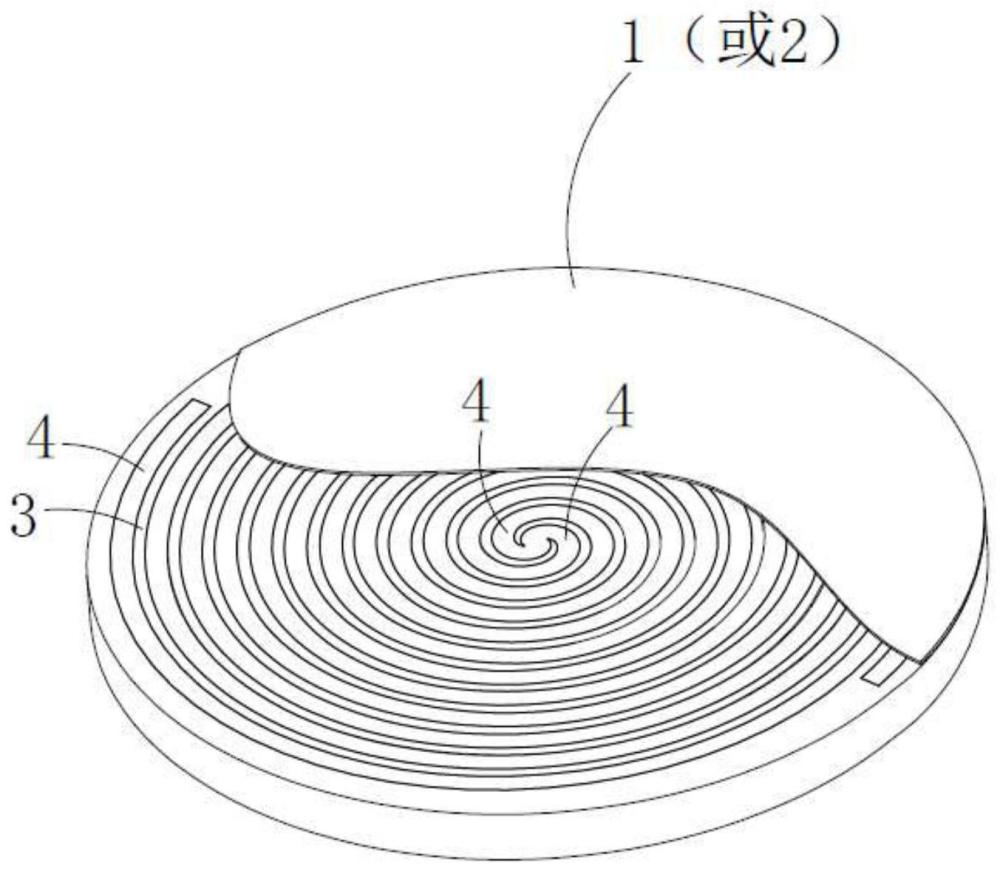

4、一种双螺旋结构型压电复合材料,其包括上电极、下电极、聚合物相、压电陶瓷相,特别是,压电陶瓷相呈双螺旋结构,其中以一半径为r的基圆为中心向外扩展,压电陶瓷相和聚合物相相交替间隔分布,且压电陶瓷相和聚合物相的宽度分别为l、w,螺距为k,螺旋线圈数为n,双螺旋结构型压电复合材料通过调节参数按需设计,其方程式为:

5、x=(r+k×n2×i)×cos(i×n×π) (1)

6、y=(r+k×n2×i)×sin(i×n×π) (2)

7、压电复合材料压电相体积分数计算公式为:

8、

9、上述式中,kvf表示压电复合材料压电相体积分数,d为基圆直径,d为螺旋线外径,t为压电复合材料厚度,i代表螺旋线参数,ξ为修正系数。

10、优选地,压电陶瓷相和聚合物相上下表面齐平设置。压电复合材料作为换能器核心与单一相压电材料一样,表面需要光滑平整以便于溅射电极以及与背衬、匹配层耦合。

11、在一些具体实施方式中,压电陶瓷相占压电陶瓷相和聚合物相总体积的30%-80%。压电复合材料中压电相体积分数与构型、尺寸和排布有关,其表示为压电相与聚合物相的体积比,其影响着复合材料的机电耦合系数kt,压电性能等关键参数,在根据不同实际需求设计合适的构型时可通过调整体积分数得到性能适配的压电复合材料(一般情况下,l>w)。

12、在一些具体实施方式中,压电陶瓷相沿厚度方向极化,聚合物相的材料为环氧树脂。简言之,压电复合材料工作时一般需要的是厚度方向的振动模式,因此,沿厚度方向极化。

13、进一步的,压电陶瓷相所形成双螺旋的内端部连通或者断开设置。

14、根据本发明的一个具体实施和优选方面,聚合物相和压电陶瓷相均在二维方向上连通。即,为2-2型双螺旋结构式压电复合材料。

15、根据本发明的又一个具体实施和优选方面,聚合物相在三维方向上连通,压电陶瓷相(4)在一维方向上连通。即,为1-3型双螺旋结构式压电复合材料。

16、本发明的另一技术方案是:一种双螺旋结构型压电复合材料的制备方法,该双螺旋结构型压电复合材料为2-2型双螺旋结构式压电复合材料,且包括如下步骤:

17、1)选择压电陶瓷块,且厚度大于成型后2-2型双螺旋结构式压电复合材料整体厚度;

18、2)采用激光微加工对压电陶瓷片按双螺旋进行刻蚀并进行设定宽度的切割,其中切割的深度大于压电复合材料整体厚度,且小于压电陶瓷块的厚度,形成预留;

19、3)用超声清洗机对切割后的陶瓷坯体进行清洗并吹干,以去除其中残留的水分和陶瓷残渣;

20、4)将环氧树脂涂抹在陶瓷骨架表面,浸润后进行抽真空处理,去除残留在凹槽中的气泡;

21、5)将灌注后的陶瓷胚体放入烘箱中固化;

22、6)通过研磨机将固化后的压电陶瓷块的预留部分去除,同时将对固化后的试样的上下两个平行表面分别进行研磨、抛光处理,然后清洗试样表面,待表面干燥后,在两表面形成上电极和下电极。

23、优选地,在步骤2)中采用多次低量刻蚀直至到所需厚度,以避免压电陶瓷切割的断裂。在步骤6)中,采用晾干,并在两表面溅射镀上上电极和下电极(当然可以采用印刷烧结方式形成电极)。优选地,在步骤6)中,研磨、抛光后,压电陶瓷相占压电陶瓷相和聚合物相总体积的40%-80%,在此,体积比将影响最终的性能,即,抑制了横向振动的串扰,降低了横向耦合运动产生的能量损耗。

24、本发明的又一技术方案是:一种双螺旋结构型压电复合材料的制备方法,双螺旋结构型压电复合材料为1-3型双螺旋结构式压电复合材料,且包括如下步骤:

25、1)由上述所形成2-2型双螺旋结构式压电复合材料未形成电极时,将所述压电陶瓷相进行分切,以将螺旋线进行分段以使得各压电陶瓷相之间相对独立;

26、2)切割完成后将压电陶瓷片清洗干净并通过超声清洗机清除碎屑,随后烘干,然后向凹槽中浇注聚合物,浇注完后抽真空去除凹槽中的气泡,随后放入烘箱固化;

27、3)固化后将样品表面研磨、抛光、清洗和干燥,然后在上下两个平行表面形成上电极和下电极;

28、优选地,在步骤1)中采用激光切割,简言之,将设计好的三维模型图纸输入到激光切割机,根据结构尺寸、规格确定激光切割各项参数并进行切割。同时,在步骤3)中,采用晾干,并在两表面溅射镀上上电极和下电极,此外,在步骤3)中,研磨、抛光后,压电陶瓷相占压电陶瓷相和聚合物相总体积的30%-70%。在此,体积比将影响最终的性能,即,抑制了横向振动的串扰,降低了横向耦合运动产生的能量损耗。

29、由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

30、现有压电复合材料结构以及制备方法中,常规2-2、1-3型压电复合材料在设计和制备时由于结构本身局限于传统理论,装配后的换能器不能满足指向性要求,更多的应用于低频超声系统,难以适配医用高频超声成像系统,而且传统的制备方法加工出的压电复合材料尺寸较大,且精度低,进一步限制了超声换能器的微型化、高频率,进而限制了压电复合材料的应用场景,此外,上述的压电复合材料无法有效地抑制横向振动的串扰,造成横向耦合运动产生的能量损耗,机电耦合系数低,频带宽度小,且换能器的灵敏度低,厚度振动模式更加复杂等等不足,而本发明通过对双螺旋结构型压电复合材料的结构进行整体设计、巧妙地解决了现有结构的各种不足。采取该压电复合材料,通过压电陶瓷相呈双螺旋结构,同时压电陶瓷相和聚合物相相交替间隔分布,然后在上下表面分别形成上电极和下电极,以形成双螺旋结构形式的2-2型压电复合材料,因此,本发明一方面改变了常规的压电陶瓷相排列方式,将压电陶瓷相设计为双螺旋结构,使得换能器声场指向性得到有效提升;另一方面还能够以2-2型为基础进行改进的1-3型双螺旋结构型压电复合材料,进一步有效抑制了横向振动的串扰,降低了横向耦合运动产生的能量损耗,提高了换能器的灵敏度,使厚度振动模式更加纯粹,机电耦合系数得到进一步提高,频带宽度也相应增大,同时,性能良好,还能根据需要得到各种形状的产品,满足不同功能传感器元件的性能需求。

本文地址:https://www.jishuxx.com/zhuanli/20240801/246057.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表