一种多层软性电路板的制造方法与流程

- 国知局

- 2024-08-02 15:40:08

本发明实施例涉及电路板制造,尤其涉及一种多层软性电路板的制造方法。

背景技术:

1、近年来,随着电子信息工业的迅速发展,其相关产品亦日益精密。软性电路板(flexible print circuit,fpc)具有轻薄、占用空间小、且易折弯等特性,被广泛应用于各式各样的消费性电子设备中,例如可携带式电视、智能手机、摄像机、笔记本电脑、显示器等。

2、目前,通常需要将各种材料层进行组合,制作得到多层软性电路板。现有技术中,主要流程为:通过纯胶和外层铜皮经过定位治具组合到一起形成基础线路,然后经过压合、钻孔、清孔、贴膜、露光、显像、黑影、镀铜、外层贴膜、露光、蚀刻等一系列繁杂的工艺流程,制作得到主体线路。现有的工艺流程较长,生产成本高,生产效率低。

技术实现思路

1、有鉴于此,本发明实施例提供一种多层软性电路板的制造方法,能够简化多层软性电路板的生产工艺流程,增强产品稳定性,降低生产成本,提升生产效率。

2、为解决上述技术问题,本发明实施例提供以下技术方案:

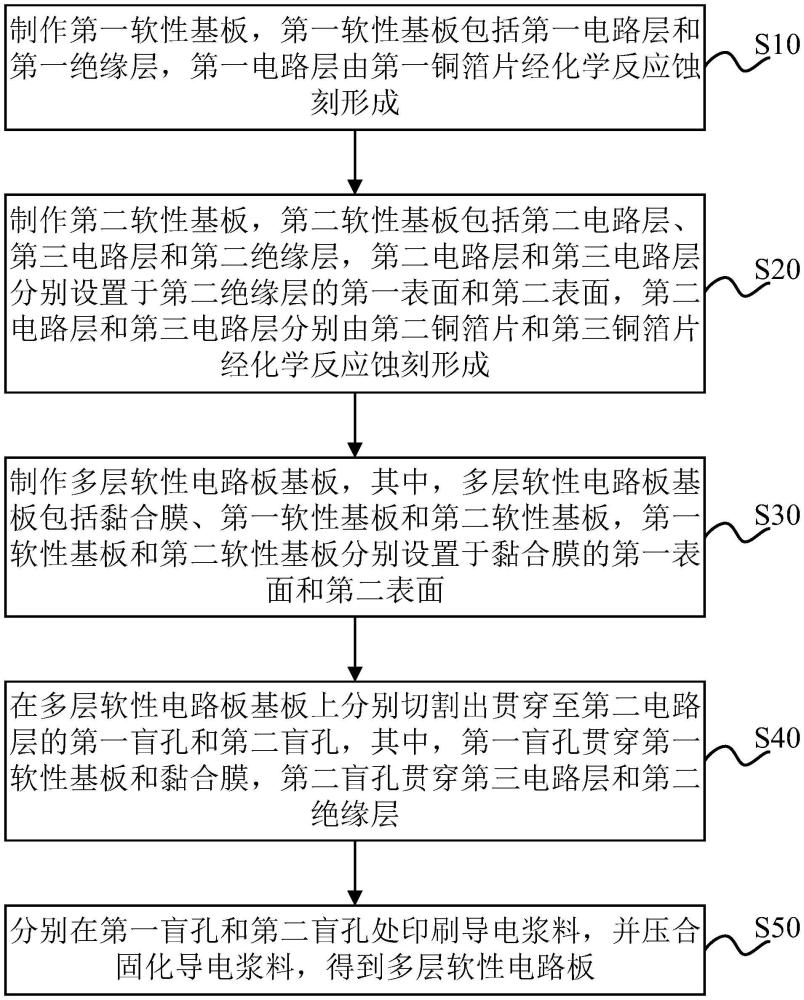

3、本发明实施例提供一种多层软性电路板的制造方法,所述方法包括:

4、步骤s10、制作第一软性基板,所述第一软性基板包括第一电路层和第一绝缘层,所述第一电路层由第一铜箔片经化学反应蚀刻形成;

5、步骤s20、制作第二软性基板,所述第二软性基板包括第二电路层、第三电路层和第二绝缘层,所述第二电路层和所述第三电路层分别设置于所述第二绝缘层的第一表面和第二表面,所述第二电路层和所述第三电路层分别由第二铜箔片和第三铜箔片经化学反应蚀刻形成;

6、步骤s30、制作多层软性电路板基板,其中,所述多层软性电路板基板包括黏合膜、所述第一软性基板和所述第二软性基板,所述第一软性基板和所述第二软性基板分别设置于所述黏合膜的第一表面和第二表面;

7、步骤s40、在所述多层软性电路板基板上分别切割出贯穿至所述第二电路层的第一盲孔和第二盲孔,其中,所述第一盲孔贯穿所述第一软性基板和所述黏合膜,所述第二盲孔贯穿所述第三电路层和所述第二绝缘层;

8、步骤s50、分别在所述第一盲孔和所述第二盲孔处印刷导电浆料,并压合固化所述导电浆料,得到多层软性电路板。

9、在一些实施例中,所述步骤s10包括:

10、s11、提供第一绝缘层;

11、s12、提供第一铜箔片,将所述第一铜箔片和所述第一绝缘层进行热压合,得到第一中间软性基板;

12、s13、采用化学反应的方式,在所述第一中间软性基板的第一铜箔片蚀刻电路以形成第一电路层,得到第一软性基板。

13、在一些实施例中,所述步骤s20包括:

14、s21、提供第二绝缘层;

15、s22、提供第二铜箔片和第三铜箔片,将所述第二铜箔片、所述第三铜箔片以及所述第二绝缘层进行热压合,得到第二中间软性基板,所述第二铜箔片和所述第三铜箔片分别设置于所述第二绝缘层的第一表面和第二表面;

16、s23、采用化学反应的方式,在所述第二中间软性基板的第二铜箔片蚀刻电路以形成第二电路层;

17、s24、采用化学反应的方式,在所述第二中间软性基板的第三铜箔片蚀刻电路以形成第三电路层,得到第二软性基板。

18、在一些实施例中,所述步骤s30包括:

19、s31、提供黏合膜;

20、s32、分别将所述第一软性基板和所述第二软性基板黏合至所述黏合膜的第一表面和第二表面,所述第一软性基板的第一绝缘层黏合于所述黏合膜的第一表面,所述第二软性基板的第二电路层黏合于所述黏合膜的第二表面;

21、s33、对所述第一软性基板、所述黏合膜以及所述第二软性基板进行热压合,得到多层软性电路板基板。

22、在一些实施例中,所述第一电路层、所述第二电路层和所述第三电路层均具有定位标记,所述步骤s32之前,所述方法还包括:

23、s315、根据所述第一电路层、所述第二电路层以及所述第三电路层的定位标记,将所述第一软性基板和所述第二软性基板进行定位对齐,并且所述第一软性基板位于所述黏合膜的第一表面上方,所述第二软性基板位于所述黏合膜的第二表面下方。

24、在一些实施例中,所述步骤s30之后,所述方法还包括:

25、s34、提供保护膜,其中,所述保护膜包括第一保护膜和第二保护膜;

26、s35、分别将所述第一保护膜和所述第二保护膜黏合至所述多层软性电路板基板的第一表面和第二表面,其中,所述多层软性电路板基板的第一表面为所述第一软性基板的第一电路层,所述多层软性电路板基板的第二表面为所述第二软性基板的第三电路层。

27、在一些实施例中,所述步骤s40之后,所述方法还包括:

28、s45、清洁所述第一盲孔和所述第二盲孔。

29、在一些实施例中,所述步骤s50包括:

30、s51、分别在清洁后的所述第一盲孔和所述第二盲孔处印刷导电浆料;

31、s52、在印刷所述导电浆料后,撕取所述第一保护膜和所述第二保护膜;

32、s53、对所述导电浆料进行压合固化,得到多层软性电路板。

33、在一些实施例中,所述步骤s40中采用激光切割、火焰切割或等离子切割,在所述多层软性电路板基板上切割出贯穿至所述第二电路层的第一盲孔。

34、在一些实施例中,所述步骤s40中采用激光切割、火焰切割或等离子切割,在所述多层软性电路板基板上切割出贯穿至所述第二电路层的第二盲孔。

35、本发明实施例的有益效果:区别于现有技术的情况,本发明实施例提供的多层软性电路板的制造方法,包括:制作第一软性基板,第一软性基板包括第一电路层和第一绝缘层,第一电路层由第一铜箔片经化学反应形成;制作第二软性基板,第二软性基板包括第二电路层、第三电路层和第二绝缘层,第二电路层和第三电路层分别设置于第二绝缘层的第一表面和第二表面,第二电路层和第三电路层分别由第二铜箔片和第三铜箔片经化学反应形成;制作多层软性电路板基板,多层软性电路板基板包括黏合膜、第一软性基板和第二软性基板,第一软性基板和第二软性基板分别设置于黏合膜的第一表面和第二表面;在多层软性电路板基板上分别切割出贯穿至第二电路层的第一盲孔和第二盲孔,第一盲孔贯穿第一软性基板和黏合膜,第二盲孔贯穿第三电路层和第二绝缘层;分别在第一盲孔和第二盲孔处印刷导电浆料,并压合固化导电浆料,得到多层软性电路板。通过上述方式,能够简化多层软性电路板的生产工艺流程,增强产品稳定性,降低生产成本,提升生产效率。

技术特征:1.一种多层软性电路板的制造方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述步骤s10包括:

3.根据权利要求1所述的方法,其特征在于,所述步骤s20包括:

4.根据权利要求1所述的方法,其特征在于,所述步骤s30包括:

5.根据权利要求4所述的方法,其特征在于,所述第一电路层、所述第二电路层和所述第三电路层均具有定位标记,所述步骤s32之前,所述方法还包括:

6.根据权利要求1-5任一项所述的方法,其特征在于,所述步骤s30之后,所述方法还包括:

7.根据权利要求6所述的方法,其特征在于,所述步骤s40之后,所述方法还包括:

8.根据权利要求7所述的方法,其特征在于,所述步骤s50包括:

9.根据权利要求1所述的方法,其特征在于,所述步骤s40中采用激光切割、火焰切割或等离子切割,在所述多层软性电路板基板上切割出贯穿至所述第二电路层的第一盲孔。

10.根据权利要求1所述的方法,其特征在于,所述步骤s40中采用激光切割、火焰切割或等离子切割,在所述多层软性电路板基板上切割出贯穿至所述第二电路层的第二盲孔。

技术总结本发明实施例涉及电路板制造技术领域,尤其涉及一种多层软性电路板的制造方法,包括:制作第一软性基板,第一软性基板包括第一电路层和第一绝缘层;制作第二软性基板,第二软性基板包括第二电路层、第三电路层和第二绝缘层,第二电路层和第三电路层分别设置于第二绝缘层的第一表面和第二表面;制作多层软性电路板基板,多层软性电路板基板包括黏合膜、第一软性基板和第二软性基板;在多层软性电路板基板上分别切割出贯穿至第二电路层的第一盲孔和第二盲孔;分别在第一盲孔和第二盲孔处印刷导电浆料,并压合固化导电浆料,得到多层软性电路板。该制造方法能够简化多层软性电路板的生产工艺流程,增强产品稳定性,降低生产成本,提升生产效率。技术研发人员:胡井海,张伟受保护的技术使用者:深圳市信维通信股份有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240801/247137.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表