一种具有外形边线路图形的PCB板的制造方法与流程

- 国知局

- 2024-08-02 15:42:26

本发明涉及pcb板的制造方法领域,特别涉及一种具有外形边线路图形的pcb板的制造方法。

背景技术:

1、随着5g时代的来临,电子产品逐渐往轻、薄、小趋势发展,作为电子产品重要的必备部件之一的pcb板也随电子产品的体积变小而变得“轻、薄、小”了,相对应的轻、薄、小的pcb板上的可布线空间也变得越来越小。

2、现有的pcb板上的焊盘基本设计在pcb板的上表面和下表面,对于层数较多和器件分布较密集的产品,目前的布线设计已无法满足此类产品要求,因此,部分布线密度较高的产品,为了节省空间,部分焊盘设计在pcb板侧壁。

3、但是,针对pcb板的外形侧壁上的图形制作,目前业界无相关技术方案参考,无法实现此类产品制作。因此,需要一种新制作方法,实现pcb板侧壁图形制作,从而满足高密度布线设计要求。

4、由于现有pcb板轻薄化的要求,因此,pcb板的板厚度较薄,若要在不增大pcb板的体积情况下满足高密布线需求,只能利用侧壁空间进行拓展;

5、但是,干膜属半硬化形态,干膜的流动性较差,干膜对表面凹坑、突起等缺陷覆盖性不佳,且需要人工手动操作,对工人的经验和技术熟练程度要求较高;因此,使用现有的干膜法对线路板的外形边所在的侧壁上设置的凹槽内壁进行布线难以实现。

技术实现思路

1、基于此,有必要提供一种具有外形边线路图形的pcb板的制造方法。

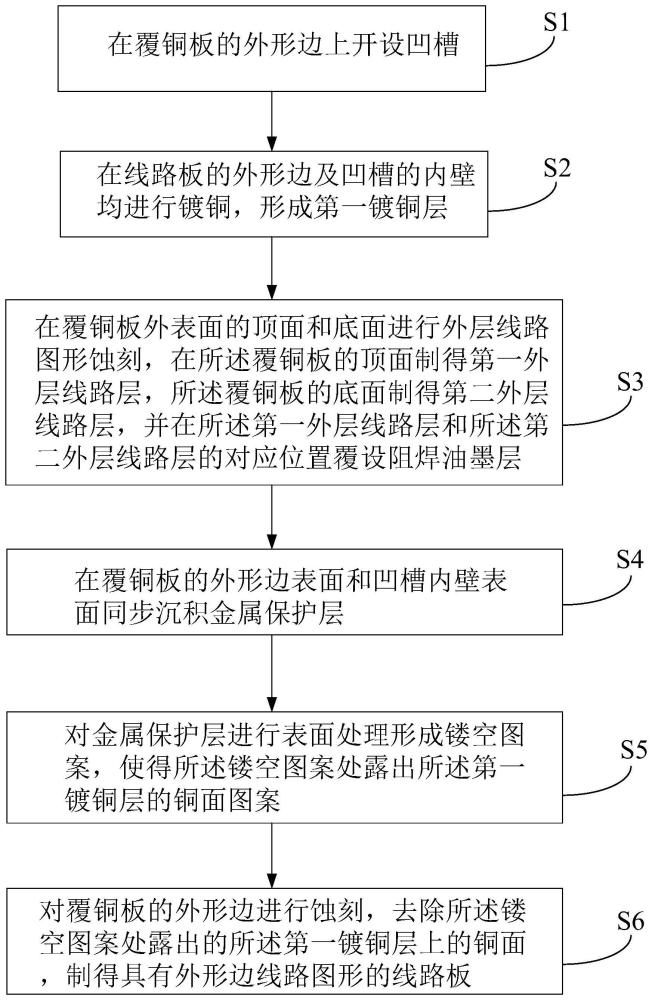

2、为解决上述技术问题,本发明提供一种具有外形边线路图形的pcb板的制造方法,包括步骤:

3、s1、在覆铜板的外形边上开设凹槽,所述外形边位于所述覆铜板的顶面和底面之间;

4、s2、在覆铜板的外形边及凹槽的内壁均进行镀铜,形成第一镀铜层;

5、s3、在覆铜板外表面的顶面和底面进行外层线路图形蚀刻,在所述覆铜板的顶面制得第一外层线路层,所述覆铜板的底面制得第二外层线路层,并在所述第一外层线路层和所述第二外层线路层的对应位置覆设阻焊油墨层,得到第一线路板;

6、s4、在覆铜板的外形边表面和凹槽内壁表面同步沉积金属保护层,所述金属保护层用于保护第一镀铜层;

7、s5、将覆铜板置于固定治具上,使得覆铜板的外形边朝上,然后,对金属保护层进行表面处理形成镂空图案,使得所述镂空图案处露出所述第一镀铜层的铜面图案;

8、s6、对覆铜板的外形边进行蚀刻,去除所述镂空图案处露出的所述第一镀铜层上的铜面,制得具有外形边线路图形的线路板。

9、优选地,在步骤s1中,所述覆铜板为双面印制线路板,所述覆铜板包括基板,所述基板的顶面和底面分别覆有第二镀铜层。

10、优选地,在步骤s1中,所述覆铜板为多层印制线路板,所述覆铜板包括依次层层叠加在一起的若干基板,叠加的相邻两个所述基板之间设有预先蚀刻好的内层线路层,所述内层线路层位于所述第一外层线路层和所述第二外层线路层之间,所述覆铜板外层的底面和顶面覆有第二镀铜层。

11、优选地,在步骤s5中,使用激光切割的方式对所述金属保护层进行表面处理。

12、优选地,在步骤s6中,使用碱性蚀刻的方式去除镂空图案处露出的铜面。

13、优选地,所述凹槽的槽口横截面的面宽l的取值范围为(0.4-1)mm,所述覆铜板的厚度d的取值范围为(1-1.8)mm。

14、优选地,所述凹槽有若干个,若干个所述凹槽包括第一凹槽、第二凹槽和第三凹槽,所述第一凹槽延伸至所述顶面并贯通所述顶面,相对应的所述第一外层线路层在所述顶面上延伸至所述第一凹槽处与所述第一凹槽内的所述外形边线路图形连接;所述第二凹槽延伸至所述底面并贯通所述底面,相对应的所述第一外层线路层在所述底面上延伸至所述第二凹槽处与所述第二凹槽内的所述外形边线路图形连接;所述第三凹槽贯通至所述内层线路层处,所述内层线路层延伸至所述第三凹槽处与所述第三凹槽内的所述外形边线路图形连接。

15、优选地,所述油墨为阻焊油墨,所述金属保护层为镍金保护层。

16、优选地,所述凹槽的槽口横截面的面宽l≥0.4mm。

17、优选地,所述覆铜板的厚度d≥1mm。

18、本发明的有益效果:本申请通过利用激光切割和碱性蚀刻相结合,实现pcb板外形侧壁上线路图形的制作,从而在较薄的pcb板的薄厚方向所在的外形侧壁上进行布线,同时满足对线路板的轻薄、高密度布线设计要求。

技术特征:1.一种具有外形边线路图形的pcb板的制造方法,其特征在于,包括步骤:

2.如权利要求1所述的pcb板的制造方法,其特征在于,所述覆铜板为双面印制线路板,所述覆铜板包括基板,所述基板的顶面和底面分别覆有第二镀铜层。

3.如权利要求1所述的pcb板的制造方法,其特征在于,所述覆铜板为多层印制线路板,所述覆铜板包括依次层层叠加在一起的若干基板,叠加的相邻两个所述基板之间设有预先蚀刻好的内层线路层,所述内层线路层位于所述第一外层线路层和所述第二外层线路层之间,所述覆铜板外层的底面和顶面覆有第二镀铜层。

4.如权利要求2或3所述的pcb板的制造方法,其特征在于,在步骤s5中,使用激光切割的方式对所述金属保护层进行表面处理。

5.如权利要求4所述的pcb板的制造方法,其特征在于,在步骤s6中,使用碱性蚀刻的方式去除镂空图案处露出的铜面。

6.如权利要求1所述的pcb板的制造方法,其特征在于,所述油墨为阻焊油墨,所述金属保护层为镍金保护层。

7.如权利要求4所述的pcb板的制造方法,其特征在于,所述凹槽有若干个,若干个所述凹槽包括第一凹槽、第二凹槽和第三凹槽,所述第一凹槽延伸至所述顶面并贯通所述顶面,相对应的所述第一外层线路层在所述顶面上延伸至所述第一凹槽处与所述第一凹槽内的所述外形边线路图形连接;所述第二凹槽延伸至所述底面并贯通所述底面,相对应的所述第一外层线路层在所述底面上延伸至所述第二凹槽处与所述第二凹槽内的所述外形边线路图形连接;所述第三凹槽贯通至所述内层线路层处,所述内层线路层延伸至所述第三凹槽处与所述第三凹槽内的所述外形边线路图形连接。

8.如权利要求1所述的pcb板的制造方法,其特征在于,所述凹槽的槽口横截面的面宽l的取值范围为(0.4-1)mm,所述覆铜板的厚度d的取值范围为(1-1.8)mm。

9.如权利要求8所述的pcb板的制造方法,其特征在于,所述凹槽的槽口横截面的面宽l≥0.4mm。

10.如权利要求8所述的pcb板的制造方法,其特征在于,所述覆铜板的厚度d≥1mm。

技术总结本发明提供一种具有外形边线路图形的PCB板的制造方法,包括步骤:S1、在覆铜板的外形边上开设凹槽;S2、在覆铜板的外形边及凹槽的内壁均进行镀铜,形成第一镀铜层;S3、在覆铜板外表面的顶面和底面进行外层线路图形蚀刻,在覆铜板的顶面制得第一外层线路层,覆铜板的底面制得第二外层线路层,并在第一外层线路层和第二外层线路层的对应位置覆设阻焊油墨层;S4、在覆铜板的外形边表面和凹槽内壁表面同步沉积金属保护层;S5、对金属保护层进行表面处理形成镂空图案,使得镂空图案处露出第一镀铜层的铜面图案;S6、对覆铜板的外形边进行蚀刻,去除镂空图案处露出的第一镀铜层上的铜面,制得具有外形边线路图形的线路板。技术研发人员:潘俊华,李坤,魏旭光,高卫东受保护的技术使用者:安捷利(番禺)电子实业有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240801/247374.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表