一种线路板积碳塞孔加工方法及线路板与流程

- 国知局

- 2024-08-02 15:51:20

本发明涉及线路板加工,具体指一种线路板积碳塞孔加工方法及线路板。

背景技术:

1、在当前的技术领域中,pofv(polymer optical fibervariable)产品在众多行业中得到了广泛的应用,如通信、医疗、汽车等。这些产品通常采用树脂作为主要材料,以实现其所需的物理和化学性能。然而,在生产过程中,为了满足产品的功能需求,往往需要在树脂内部进行塞孔操作。

2、现有的pofv产品树脂塞孔工艺主要依赖于树脂的特性,这要求在进行塞孔操作时,必须经过特定的热处理过程。这一过程不仅增加了生产成本,而且对设备的耐高温性能提出了更高的要求。

3、在早期的塞孔工艺中,塞孔材料多为热固型树脂,相应地,业内主要采用机械研磨的方式进行树脂塞孔。然而,随着热塑性树脂等塞孔材料种类的增加,许多质软的塞孔材料不适合使用机械研磨方法进行加工。机械研磨还会导致铜面均匀性变差,进而影响后续图形线路的一致性制作。

4、为了解决上述问题,近年来出现了一种结合机械研磨和激光烧灼除胶的加工方式。这种方法在一定程度上拓宽了适用范围,但仍然存在一些问题。特别是对于热膨胀系数较大的热塑性材料,如ptfe(聚四氟乙烯)、lcp(液晶聚合物)、聚酰亚胺等,激光加工不仅增加了加工的复杂性,而且可能导致产品在加工过程中发生变形。这种变形会使得产品的外观和图形加工精度降低,增加了对位不良的风险。此外,激光烧灼还可能导致塞孔处凹陷,从而增加了产品接触不良的风险,影响产品的整体性能和可靠性。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中树脂塞孔加工复杂,影响产品质量的问题,提供一种线路板塞孔加工方法及线路板。

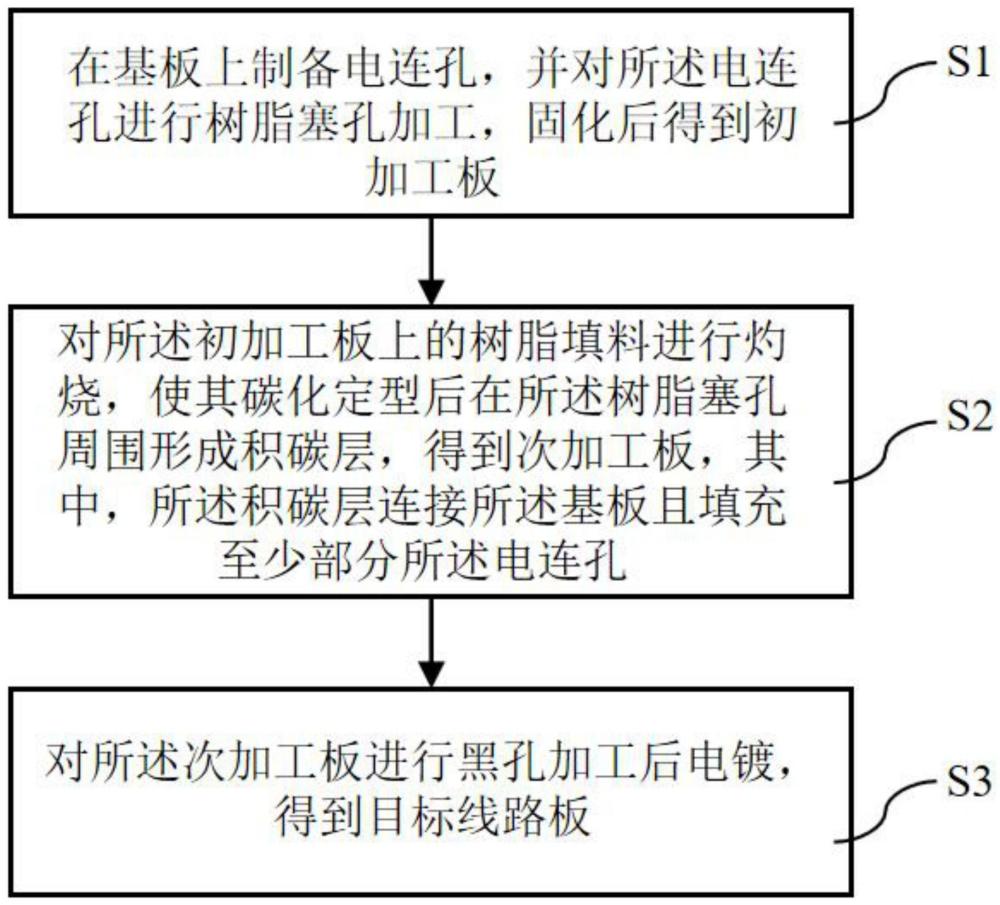

2、为解决上述技术问题,本发明提供了一种线路板积碳塞孔加工方法,其包括如下步骤:s1、在基板上制备电连孔,并对所述电连孔进行树脂塞孔加工,固化后得到初加工板;s2、对所述初加工板上的树脂填料进行灼烧,使其碳化定型后在所述树脂塞孔周围形成积碳层,得到次加工板,其中,所述积碳层连接所述基板且填充至少部分所述电连孔;s3、对所述次加工板进行黑孔加工后电镀,得到目标线路板。

3、在本发明的一个实施例中,步骤s2中,所述积碳层覆盖于所述树脂塞孔表面,其为与所述树脂塞孔同心设置的圆形覆盖层。

4、在本发明的一个实施例中,所述积碳层直径不小于所述树脂塞孔。

5、在本发明的一个实施例中,所述积碳层直径大于所述树脂塞孔至少0.05mm。

6、在本发明的一个实施例中,所述树脂塞孔填料包括热固性树脂及热塑性树脂。

7、在本发明的一个实施例中,步骤s1中,当所述树脂塞孔填料为热固性树脂时,固化加工具体为:通过烤板加热所述树脂塞孔填料并使其固化成型;当所述树脂塞孔填料为热塑性树脂时,固化加工具体为:通过压板在常温下压合固定。

8、在本发明的一个实施例中,步骤s2中,碳化除胶具体为:通过镭射灼烧所述树脂塞孔填料,所述镭射灼烧温度不低于200℃,所述镭射灼烧时间不少于3s。

9、在本发明的一个实施例中,步骤s3中,所述电镀加工为整板电镀。

10、本发明还提供一种线路板,其采用上述的线路板积碳塞孔加工方法进行制备,其包括:基板,所述基板上设有多个电连孔,所述基板包括金属板及绝缘介质层,所述绝缘介质层连接于所述金属板外表面;多个积碳层,多个所述积碳层分别连接于所述基板表面,且与多个所述电连孔一一对应设置;导电层,所述导电层连接于多个所述积碳层外表面。

11、在本发明的一个实施例中,所述电连孔内部填充树脂填料,所述积碳层覆盖所述树脂填料,且所述积碳层同时连接所述树脂填料、所述基板及所述导电层。

12、本发明的上述技术方案相比现有技术具有以下优点:

13、本发明所述的线路板积碳塞孔加工方法及线路板,通过对树脂填料的填塞碳化过程,将除胶后的碳化树脂进行充分利用,之后再在积碳层表面进行黑孔电镀加工,由此增加了线路板导电的连续性,避免了常规电镀后可能出现的导电不良的风险,同时,本申请的加工方法能够兼容热固型及热塑性树脂填料,并且简化了常规加工时的除胶工艺,相比于现阶段常规加工技术来说,本申请兼具加工过程简单、加工效果稳定、适用范围广泛、能够降低加工成本以及提高产品良率等显著优势,在本行业内具有广阔使用前景。

技术特征:1.一种线路板积碳塞孔加工方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的线路板积碳塞孔加工方法,其特征在于:步骤s2中,所述积碳层覆盖于所述树脂塞孔表面,其为与所述树脂塞孔同心设置的圆形覆盖层。

3.根据权利要求2所述的线路板积碳塞孔加工方法,其特征在于:所述积碳层直径不小于所述树脂塞孔。

4.根据权利要求2或3所述的线路板积碳塞孔加工方法,其特征在于:所述积碳层直径大于所述树脂塞孔至少0.05mm。

5.根据权利要求1所述的线路板积碳塞孔加工方法,其特征在于:所述树脂塞孔填料包括热固性树脂及热塑性树脂。

6.根据权利要求5所述的线路板积碳塞孔加工方法,其特征在于:步骤s1中,当所述树脂塞孔填料为热固性树脂时,固化加工具体为:通过烤板加热所述树脂塞孔填料并使其固化成型;当所述树脂塞孔填料为热塑性树脂时,固化加工具体为:通过压板在常温下压合固定。

7.根据权利要求1所述的线路板积碳塞孔加工方法,其特征在于:步骤s2中,碳化除胶具体为:通过镭射灼烧所述树脂塞孔填料,所述镭射灼烧温度不低于200℃,所述镭射灼烧时间不少于3s。

8.根据权利要求1所述的线路板积碳塞孔加工方法,其特征在于:步骤s3中,所述电镀加工为整板电镀。

9.一种线路板,其特征在于:采用权利要求1~8中任意一项所述的线路板积碳塞孔加工方法进行制备,其包括:

10.根据权利要求9所述的线路板,其特征在于:所述电连孔内部填充树脂填料,所述积碳层覆盖所述树脂填料,且所述积碳层同时连接所述树脂填料、所述基板及所述导电层。

技术总结本发明提供了一种线路板积碳塞孔加工方法及线路板,其包括:S1、在基板上制备电连孔,并对电连孔进行树脂塞孔加工,固化后得到初加工板;S2、对初加工板的树脂填料进行灼烧,使其碳化定型后在树脂塞孔周围形成积碳层,得到次加工板,其中,积碳层连接基板且填充至少部分电连孔;S3、对次加工板进行黑孔加工后电镀,得到目标线路板。本发明增加了线路板导电的连续性,避免了常规电镀后可能出现的导电不良的风险,同时,本申请的加工方法能够兼容热固型及热塑性树脂填料,并且简化了常规加工时的除胶工艺,相比于现阶段常规加工技术来说,本申请兼具加工过程简单、加工效果稳定、适用范围广泛、能够降低加工成本以及提高产品良率等显著优势。技术研发人员:李亚军,朱思猛,张江,生庆亮受保护的技术使用者:安捷利电子科技(苏州)有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240801/248196.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表