一种多层陶瓷电路板及其制备方法与流程

- 国知局

- 2024-08-02 15:51:13

本发明属于微电子封装,更具体地,涉及一种多层陶瓷电路板结构及其制作方法。

背景技术:

1、电子信息产业作为当今社会发展的支柱产业之一,极大地改变着人们的生活方式。在摩尔定律引导下,各类电子产品功能朝着高运算速度、高性能、高集成度方向发展。其中发挥核心作用的集成电路组件,器件特征尺寸不断降低,门延迟相应缩小,但模块间互连引起的时间延迟问题日益凸显。芯片及微纳结构在基板上封装过程中,一方面受限于基板大小,另一方面受限于线路连接需要,常常会选择大幅度增加互连线路长度以满足功能需求。因此,利用多层堆叠方式设计电路结构及半导体元器件摆放策略,可以将传统的二维布局拓展至三维立体布局,大大增加电路设计自由度,降低寄生电容,提高电路整体信号交换性能,满足相关应用要求。

2、直接电镀陶瓷基板(dpc)作为一种高导热、高耐热、低温工艺制备的陶瓷基板,受自身工艺影响,无法直接制备多层结构。但是考虑到dpc基板表面金属层与陶瓷基片结合力强,并且可通过图形电镀制备出键合区域,使得dpc基板具备堆叠键合成型的重要条件。而在键合工艺中,由于多层陶瓷电路板需要保证每层陶瓷基板表面结构的稳定性和可靠性,对焊料键合以及共晶键合要求很高,尤其是当键合层数过多(大于3)时,会限制键合材料选择,严重阻碍其在电子器件中的应用。因此,本发明提出通过金属热压键合实现多片dpc陶瓷基板堆叠键合,制备出多层陶瓷电路板。

3、金属热压键合工艺能够稳定成型的前提是键合区必须表面光洁且平整。由于dpc基板表面线路为电镀金属铜,厚度不均匀且表面粗糙,需要对铜表面进行处理,才能满足热压键合要求。因此,本发明提出使用旋切工艺对铜表面进行减薄与整平,旋切工艺的高速旋转切削能够确保铜表面光洁度与平整性,使其表面平坦且加工效率高,同时该工艺具有的高精度进给量又能对dpc陶瓷基板键合区进行减薄而不损伤其他线路。

4、综上所述,dpc陶瓷基板表面图形以及通孔铜柱均由电镀工艺一体成型,并且具备图形易设计制备、图形精度高(<10μm)、垂直互连以及制备工艺成熟等优点,能够满足多层陶瓷电路板布线需求。通过旋切工艺进行表面平坦化,与热压键合工艺相结合,完成dpc陶瓷基板多层键合制备,实现基板高精度和高集成度;同时,旋切工艺与热压键合技术的有效结合,提高了多层陶瓷电路板的可靠性与加工效率。

技术实现思路

1、为了克服现有多层式三维集成电路工艺复杂等方面的缺陷,针对高性能、多功能单片集成需求,本发明提出一种多层陶瓷电路板结构及其制备方法,解决了现有陶瓷基板集成度不足、高温烧结工艺导致基板材料受限等问题,且能与现有集成电路工艺兼容,实现快速制备多层陶瓷电路板。

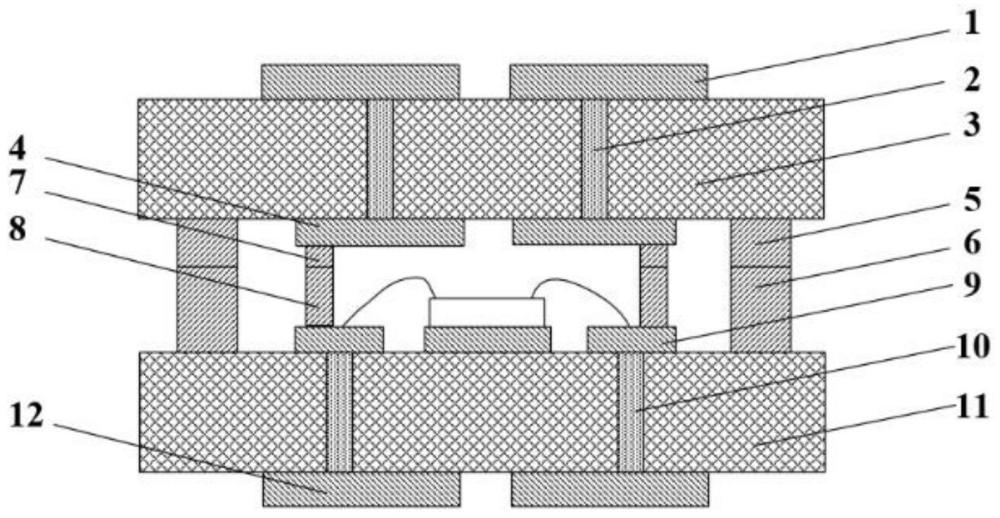

2、本发明第一方面提供了一种多层陶瓷电路板制备方法,所述制备方法包括如下步骤:

3、s1通过图形电镀工艺制备具有表面金属电路层、金属微结构以及垂直通孔金属柱的dpc陶瓷基板;

4、s2采用旋切工艺对dpc陶瓷基板金属微结构进行精细研磨与整平;

5、s3对步骤s2处理后的dpc陶瓷基板定位,使旋切后的金属微结构相互对准,通过加热与加压将金属层直接键合,制得所述多层陶瓷电路板。

6、进一步的,上述陶瓷基板材质为氧化铝、氮化铝或氮化硅中的一种或多种;上述dpc陶瓷基板上下表面均设有金属线路层。

7、进一步的,上述dpc陶瓷基板表面金属电路层、金属微结构以及基板通孔内金属柱均为电镀金属铜,金属电路层厚度为10-1000μm,金属微结构高度为100-1000μm,金属通孔直径为30-200μm。

8、进一步的,上述旋切工艺为金刚石刀头旋切或激光旋切中的一种,所述金刚石刀头旋切的旋转速度大于3000rpm;激光旋切的激光功率大于200w,进给速度不小于1000μm/min,切削深度不小于10μm。

9、进一步的,上述陶瓷基板金属微结构通过旋切工艺进行精细研磨和整平,减薄厚度不低于10μm,表面粗糙度小于0.1um。

10、进一步的,所述多层陶瓷电路板由多块dpc陶瓷基板堆叠键合而成。

11、进一步的,上述键合方式为热压键合,在真空条件下,键合温度为200-400℃,键合压力为20-100mpa,键合时间为0.5-3h。

12、进一步的,上述真空条件中的气压小于1×10-3pa。

13、进一步的,上述dpc陶瓷基板经过旋切工艺整平后,采用模具或自动图像识别方式对上下陶瓷基板金属微结构进行对准并且贴合,所述对准精度小于10μm。

14、进一步的,本发明第二方面提供一种多层陶瓷电路板,采用上述制备方法制备得到。

15、本发明相比于现有制作方法,主要具有以下优点:

16、本发明提出的多层陶瓷电路板及其制备方法中,所述多层陶瓷电路板通过在最上层dpc陶瓷基板表面制备金属微结构,并通过旋切工艺整平,可在表面继续热压键合制备多层陶瓷电路板,提高封装集成度。

17、本发明使用的dpc陶瓷基板具有热导率高、图形精度高、可垂直互连等技术优势,满足多层陶瓷电路板制备需求。

18、本发明使用旋切工艺对金属微结构进行减薄以及平坦化,利用旋切工艺高速旋转切削,去除键合区铜表面氧化层,降低粗糙度,使两端铜层能够在热压作用下界面快速扩散,实现高强度、高效键合。

19、本发明使用热压键合工艺对dpc陶瓷基板进行多层堆叠,利用金属铜在真空条件下的热压扩散作用实现铜-铜键合,保证了多层陶瓷电路板结构强度与可靠性。

技术特征:1.一种多层陶瓷电路板制备方法,所述制备方法包括如下步骤:

2.根据权利要求1所述的一种多层陶瓷电路板制备方法,其特征在于,所述陶瓷基板材质为氧化铝、氮化铝或氮化硅中的一种或多种;所述dpc陶瓷基板上下表面均设有金属线路层。

3.根据权利要求1所述的一种多层陶瓷电路板制备方法,其特征在于,所述dpc陶瓷基板表面金属电路层、金属微结构以及基板通孔内金属柱均为电镀金属铜,金属电路层厚度为10-1000μm,金属微结构高度为100-1000μm,金属通孔铜柱直径为30-200μm。

4.根据权利要求1所述的一种多层陶瓷电路板制备方法,其特征在于,所述旋切工艺为金刚石刀头旋切或激光旋切中的一种,所述金刚石刀头旋切的旋转速度大于3000rpm;激光旋切的激光功率大于200w,进给速度不小于1000μm/min,切削深度不小于10μm。

5.根据权利要求1所述的一种多层陶瓷电路板制备方法,其特征在于,所述dpc陶瓷基板金属微结构通过旋切工艺进行精细研磨和整平,减薄厚度不低于10μm,表面粗糙度小于0.1um。

6.根据权利要求1所述的一种多层陶瓷电路板制备方法,其特征在于,所述多层陶瓷电路板由多块dpc陶瓷基板堆叠键合而成。

7.根据权利要求1-6任一所述的一种多层陶瓷电路板制备方法,其特征在于,所述键合方式为热压键合,在真空条件下,键合温度为200-400℃,键合压力为20-100mpa,键合时间为0.5-3h。

8.根据权利要求7所述的一种多层陶瓷电路板制备方法,其特征在于,所述真空条件中的气压小于10-3pa。

9.根据权利要求1-6任一所述的一种多层陶瓷电路板制备方法,其特征在于,所述dpc陶瓷基板经过旋切工艺整平后,采用模具或自动图像识别方式对上下陶瓷基板金属微结构进行对准并且贴合,所述对准精度小于10μm。

10.一种多层陶瓷电路板,其特征在于,采用权利要求1-9任一所述的制备方法制备得到。

技术总结本发明公开了一种多层陶瓷电路板制备方法,属于微电子封装技术领域,本发明通过图形电镀工艺制备具有表面电路层、金属微结构以及垂直通孔铜柱的电镀陶瓷基板(DPC);然后采用高速旋切法对DPC陶瓷基板金属微结构进行精细研磨与整平;之后将DPC陶瓷基板定位,使旋切后的金属微结构相互对准,通过加热与加压将金属层直接键合,实现DPC陶瓷基板间机械连接与电互连,从而得到所述多层陶瓷电路板。本发明利用旋切工艺的精细磨削特性对金属层表面整平以便于金属层能够实现快速有效键合,制备出高可靠、高精度多层陶瓷电路板,满足功率器件小型化与集成化封装要求。技术研发人员:刘松坡,刘学昌,张树强受保护的技术使用者:湖北利之达电子科技有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240801/248184.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。