一种具有高开口率的垂直堆叠类皮肤有源矩阵发光二极管集成策略及其制备方法

- 国知局

- 2024-08-02 15:51:13

本发明涉及一种具有高开口率的垂直堆叠类皮肤有源矩阵发光二极管集成策略及其制备方法,属于有机电子学领域。

背景技术:

1、类皮肤显示器是下一代便携式可穿戴电子产品信息输出端口的关键部件,它具有出色的灵活性,可以与人体保持亲密而不易察觉的接触。近年来,随着可穿戴电子产品、消费电子产品和生物电子产品等新一代电子产品的飞速发展,使类皮肤有源矩阵发光二极管倍受研究者的关注(sci.adv.2018,4,eaas8721;sci.adv.2020,6,eabb5898)。从技术发展来看,由有机薄膜晶体管和有机发光二极管组成的全有机的有源矩阵显示器是实现机械灵活性、可低温加工和高质量类皮肤显示器的基础。然而,目前具有高开口率的垂直堆叠类皮肤有源矩阵发光二极管的报道非常有限。因为,要想实现全有机类皮肤有源矩阵发光二极管,需要解决制备过程中各组分工艺不兼容的问题,这对于器件的制备工艺提出了极其严格的要求。

2、目前报道的全有机有源矩阵发光二极管显示器的制备方法主要分为下述两种结构:(1)有机薄膜晶体管和有机发光二极管并排放置的平行结构(jpn.j.ofappl.phys.2011,50,024201;org.electron.2016,30,45-51;j.am.chem.soc.2017,139,2734-2740),即直接以晶体管漏极作为有机发光二极管的阳极或将有机发光二极管制备在有机薄膜晶体管漏极外接的引线上。例如,t.kurita课题组在柔性塑料基板上制备了全有机有源矩阵发光二极管,像素电路由两个底部接触的并五苯有机薄膜晶体管(分别用作开关和驱动晶体管)和一个磷光有机发光二极管组成。为解决工艺不兼容问题,在有机薄膜晶体管上制备了钝化层,该钝化层由三层结构组成包括15nm的sio2层和两层600nm的聚乙烯醇(pva)光敏层(pva的总厚度为1200nm),该16×16阵列的开口率为37%(ieee electrondevice lett.2006,27,249-251)。这种平行结构制备am有机发光二极管的优势是:可以避免在旋涂过程中对并五苯的损坏和缺陷的产生。这种方式的缺点是:不可避免地导致部分像素区域被非发光的有机薄膜晶体管和布线部分占据,从而导致开口率低。因此,之前报道的平行结构有源矩阵发光二极管的开口率普遍小于37%(ieee electron devicelett.2006,27,249-251;sid symp.dig.tech.pap.2007,38,1757-1760;org.electron.2013,14,1218-1224),最大开口率仅为52%(appl.phys.lett.2006,88,083502)。(2)有机薄膜晶体管和有机发光二极管堆叠的垂直结构(j.soc.inf.disp.2012,20,575-580),即有机发光二极管堆叠在有机薄膜晶体管的正上方。例如,jeong等人通过在有机发光二极管和有机薄膜晶体管的像素电路之间插入了保护层的方式实现了垂直堆叠的有源矩阵发光二极管。该保护层由三层聚合物组成:水溶性聚乙烯醇、重铬酸盐聚乙烯醇和光丙烯。最终的实验结果表明,垂直结构有源矩阵发光二极管的开口率是平行结构有源矩阵发光二极管的2.5倍以上。这种垂直结构制备有源矩阵发光二极管的优势是:避免了后续工艺对底部的有机薄膜晶体管造成损伤,也使底部有机薄膜晶体管和顶部有机发光二极管之间的互连图形化成为可能,而且并不需要额外的光刻工艺。这种方式的缺点是:有机薄膜晶体管作为器件的底层,复杂的保护层和薄膜沉积等工艺会对有机薄膜晶体管造成损伤。因此,需要提供一种新的具有高开口率的类皮肤有源矩阵发光二极管集成策略及其制备方法,这种策略不仅要保证整个类皮肤器件在制备过程中避免化学和物理损伤,而且要保证功能层之间的机械兼容和互连。

技术实现思路

1、本发明的目的是提供一种高开口率垂直堆叠类皮肤有源矩阵发光二极管及其制备方法,本发明通过“离散制备,多层层压”策略制备具有高开口率垂直堆叠的类皮肤有源矩阵有机发光二极管阵列;所制备的器件具有优异的随形贴合能力;将各相溶功能层(顶发射有机发光二极管/互连层/全光刻有机薄膜晶体管)单独制备,再进行层压合,有效避免化学和物理损伤,保证功能层之间的机械兼容和互连;顶发射有机发光二极管垂直堆叠在全光刻有机薄膜晶体管上,有效地消除了非发光有机薄膜晶体管和布线部件的阻碍,使发光面积最大化,有效提升显示器的开口率。

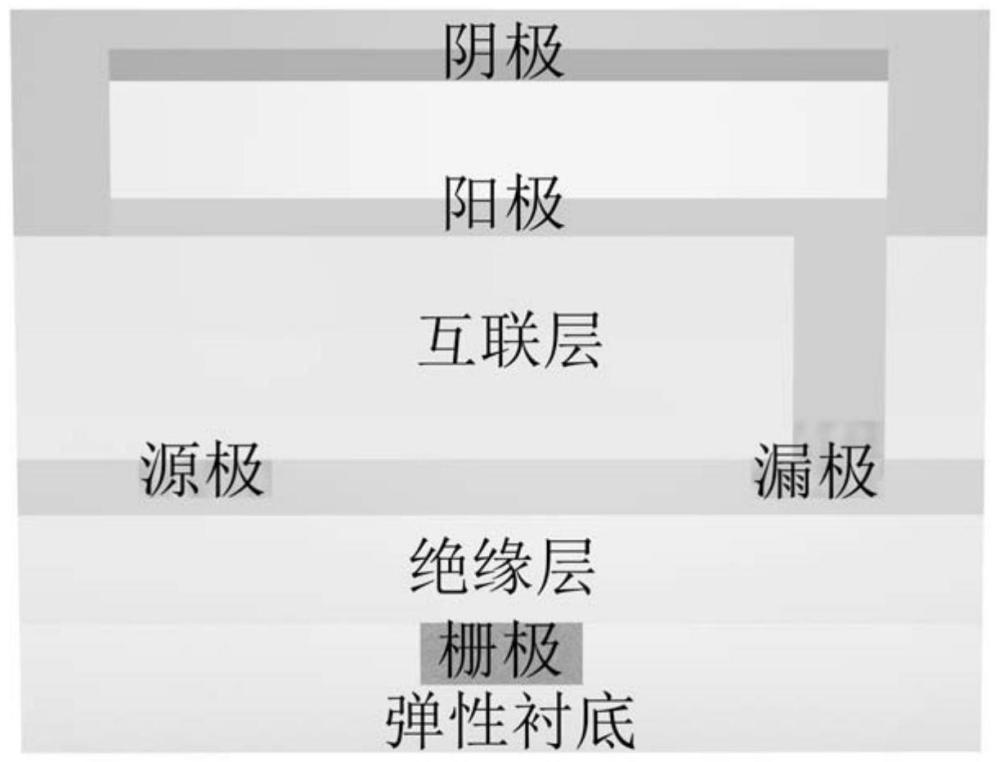

2、本发明提供的高开口率垂直堆叠类皮肤有源矩阵发光二极管,包括依次复合的有机薄膜晶体管、互联层和有机发光二极管;

3、所述有机薄膜晶体管包括依次复合的弹性衬底、聚合物绝缘层和有机半导体层,其中,源电极和漏电极内嵌于所述有机半导体层,栅电极内嵌于所述弹性衬底;

4、所述有机发光二极管包括依次复合的阳极、空穴注入层、空穴传输层、发光层、电子传输层、电子注入层、透明阴极、耦合层和封装层,其中,所述透明阴极内嵌于所述封装层;

5、所述互联层包括依次复合的通孔层、预填孔层和后填孔层,其中,所述通孔层与所述漏电极连接,所述后填孔层与所述阳极连接;所述阳极与所述漏电极连接;

6、所述聚合物绝缘层的厚度可为100nm~10μm;

7、所述弹性衬底的厚度可为500nm~3mm;

8、所述通孔层的厚度可为200nm~1μm;

9、所述封装层的厚度可为1μm~80μm。

10、所述有机半导体层的材质为聚合物半导体材料或小分子半导体材料;

11、所述聚合物绝缘层为水基绝缘层、溶剂基绝缘层或绝缘弹性体;

12、所述有机薄膜晶体管的所述栅电极和所述源漏电极分别为聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸和金;

13、所述发光层的材质为荧光材料、磷光材料或热激活延迟荧光材料;

14、所述透明阴极为铝或银。

15、本发明提供了所述类皮肤有源矩阵发光二极管的制备方法,包括如下步骤:

16、(1)在通孔层的表面沉积金电极形成所述预填孔层,然后覆盖所述后填孔层,形成所述互联层;

17、(2)在所述后填孔层表面逐层沉积所述空穴注入层、所述空穴传输层、所述发光层、所述电子传输层、所述电子注入层、所述透明阴极和所述耦合层;然后在所述耦合层上旋涂紫外固化光学胶noa63,经紫外曝光固化得到所述封装层(固化封装层的波长为365nm,时间为10~60s),所述封装层覆盖有机发光二极管表面;

18、(3)在制备有源电极和漏电极的衬底ⅰ表面旋涂有机半导体形成所述有机半导体层,所述有机半导体层覆盖所述源电极、所述漏电极和所述衬底ⅰ的表面,从而形成所述源电极和所述漏电极内嵌于所述有机半导体层的结构;然后在所述有机半导体层的表面制备所述聚合物绝缘层;

19、在制备有栅电极的衬底ⅱ表面制备弹性支撑层,所述弹性支撑层作为所述弹性衬底;

20、(4)将所述栅电极从所述衬底ⅱ上转移;在所述源电极和所述漏电极的所述聚合物绝缘层表面形成羟基;

21、(5)将所述栅电极的所述复合电极表面、所述源电极和所述漏电极的所述聚合物绝缘层表面进行对正,并加热,则将所述栅电极、所述源电极和所述漏电极连接形成一个整体,然后从所述衬底ⅰ上转移即得到随形贴合有机场效应晶体管。

22、(6)采用氧等离子体处理以在所述通孔层表面形成羟基;将所述通孔层表面与所述源电极和所述漏电极的表面对正,并放入烘箱中加热。

23、(7)所述互联层上制备的有机发光二极管与有机薄膜晶体管连接形成一个整体,然后从所述衬底上转移即得到黄色高开口率垂直堆叠类皮肤有源矩阵发光二极管。

24、具体地,步骤(1)中,采用如下步骤制备所述互联层:

25、在衬底上旋涂sebs通孔层,并将其光刻图案化穿孔;在得到的穿孔的氢化苯乙烯-丁二烯嵌段共聚物(sebs)上真空蒸镀预填孔层后,再旋涂聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸(pedot:pss),并将其光刻图案化。

26、优选地,采用气相法或液相法在所述衬底上修饰十八烷基三氯硅烷。

27、其中,采用气相法修饰所述十八烷基三氯硅烷,包括如下步骤:

28、将清洗后的所述衬底经氧等离子体处理后,放入真空干燥箱内;所述真空干燥箱中放置所述十八烷基三氯硅烷;加热所述真空干燥箱,当所述真空干燥箱降至室温时,取出所述衬底后再置于三氯甲烷中超声处理,即在所述衬底表面修饰十八烷基三氯硅烷;

29、其中,采用液相法修饰所述十八烷基三氯硅烷,包括如下步骤:

30、将清洗后的所述衬底静置于浓硫酸与过氧化氢混合溶液中;然后清洗所述衬底,再将所述衬底置于正庚烷与十八烷基三氯硅烷的混合溶液中,即在所述衬底表面修饰上所述十八烷基三氯硅烷。

31、利用保护层光刻的方法制备所述穿孔层图案化,利用感应耦合等离子体刻蚀的方法穿孔,包括如下步骤:

32、在所述衬底上旋涂sebs穿孔层,加热烘干后依次旋涂聚乙烯醇(pva)和聚并二噻吩-吡咯并吡咯二酮(dppt-tt),加热烘干后旋涂光刻胶,光刻胶烘干后置于365nm的紫外灯下进行曝光,然后依次进行显影和定影,最后使用感应耦合等离子体刻蚀进行刻蚀;

33、具体可按照如下步骤进行:

34、在所述衬底上旋涂一层sebs绝缘层;然后把旋涂好sebs的衬底放在100℃的干燥箱内烘干1h;在烘干后旋有sebs的衬底上旋涂一层pva和一层dppt-tt,加热烘干后旋涂一层az5214e光刻胶;然后将衬底放在100℃的烘台上加热3min;再把加热后旋有sebs和光刻胶的衬底在365nm下的紫外灯下曝光10s;再把曝光之后的衬底放入显影液中显影90s;二次去离子水中定影30s;将光刻后旋有sebs以及图案化光刻胶的衬底使用感应耦合等离子体刻蚀氧气刻蚀,具体条件如下:处理时间为3~5min;上电极功率为200~400w;下电极功率100~200w;处理气氛为氧气气氛;真空度为1~3pa;氧气流速为20~40sccm。刻蚀结束后用丙酮去除光刻胶和dppt-tt,再将所述互联层浸入水中去除pva。

35、本发明提供的随形贴合互联层能够形成随形贴合垂直电路之间的互联。

36、步骤(1)完成图案化后,将所述通孔层衬底表面修饰十八烷基三氯硅烷。然后用真空蒸镀的方法,沉积预填孔层。蒸镀结束后去除覆盖在通孔层上多余的光刻胶,得到图案化的预填孔层;所述方法还包括在所述衬底表面修饰十八烷基三氯硅烷的步骤;

37、可按照下述方法修饰所述十八烷基三氯硅烷:

38、使用氧等离子体处理所述衬底(100w,30s),然后放入真空干燥性箱内,并在真空干燥箱内放入十八烷基三氯硅烷;将真空干燥箱加热60℃保持30min;即能实现所述十八烷基三氯硅烷的修饰。

39、上述的制备方法中,步骤(2)之前,去除所述光刻步骤采用的光刻胶,即将样品放入丙酮溶液中,等待30~50s,用塑料滴管进行辅助去除所述光刻胶。

40、上述的制备方法中,旋涂pedot:pss的步骤如下:

41、将步骤(1)中获得的所述衬底置于50℃烘台上,在衬底上滴满pedot:pss,静置10min,采用旋涂的方式制备,然后将所述衬底置于100℃的干燥箱中加热1h。利用保护层光刻的方法制备所述后填孔层的图案。

42、步骤(1)之前将(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸浸入浓硝酸中处理3min,再浸入二次去离子水中1min,再经上述光刻方法进行图案化。

43、本发明方法中,步骤(2)中,制备有机发光二极管的步骤如下:

44、利用气相真空热沉积法制备所述有机发光二极管的所述空穴注入层、所述空穴传输层、所述发光层、所述电子传输层、所述电子注入层、所述透明阴极和所述耦合层;

45、具体可按如下步骤进行:

46、气相真空热沉积所述空穴注入层、所述空穴传输层、所述发光层、所述电子传输层、所述电子注入层、所述透明阴极、所述耦合层,对应材料依次为2,3,6,7,10,11-六氰基-1,4,5,8,9,12-六氮杂苯并菲(hat-cn)、(4-咔唑-9基-苯基)胺(tcta)、乙酰丙酮酸二(2-苯基苯并噻唑-c2,n)合铱(iii)(po-01-tb)、4,6-二(3,5-二-3-吡啶基苯基)-2-甲基嘧啶(b3pympm)、(8-羟基喹啉)锂(liq)、铝(al)、银(ag)、(4-咔唑-9基-苯基)胺(tcta),沉积于获得的所述后填孔层的表面;

47、所述空穴注入层、所述空穴传输层、所述发光层、所述电子传输层、所述电子注入层、所述透明阴极和所述耦合层的厚度分别可为1~40nm,总体厚度可为150nm;

48、本发明方法中,步骤(3)中,采用光刻的方法、真空蒸镀的方法制备所述源电极、所述漏电极;

49、所述源电极和所述漏电极的光刻方法条件如下:

50、在所述衬底上旋涂光刻胶,经加热后置于紫外灯下进行曝光,然后依次经显影和定影后,进行蒸镀金属;

51、步骤(3)中,在沉积所述有机半导体层之前,所述方法还包括在所述源电极和所述漏电极的金属电极表面修饰五氟苯硫酚的步骤;

52、采用液相法修饰所述五氟苯硫酚,包括如下步骤:

53、将所述源电极和所述漏电极浸于所述五氟苯硫酚的溶液中即可。

54、优选地,采用下述(ⅰ)或(ⅱ)的方法沉积所述有机半导体:

55、(ⅰ)采用液相沉积所述有机半导体,所述有机半导体为引达省-苯并噻二唑(idtbt)或2,7-二辛[1]苯并噻吩并[3,2-b][1]苯并噻吩(c8-btbt);

56、(ⅱ)采用气相真空热沉积所述有机半导体,所述有机半导体为二萘并[2,3-b:2’,3’-f]噻吩并[3,2-b]噻吩(dntt)或2,7-二辛[1]苯并噻吩并[3,2-b][1]苯并噻吩(c8-btbt);

57、沉积于所述衬底ⅰ表面的所述有机半导体层的厚度为2~100nm,如50~100nm。

58、修饰所述五氟苯硫酚的目的是改善在其表面沉积的所述有机半导体层的形貌,以形成好的载流子注入效果,利于获得高性能器件。

59、在所述源电极和所述漏电极上沉积所述有机半导体层后,再旋涂所述有机硅绝缘层。

60、本发明方法中,步骤(3)中,在制备有所述栅电极的衬底ⅱ表面旋涂弹性绝缘材料,经固化得到所述弹性支撑层;

61、在所述有机半导体层的表面旋涂绝缘聚合物,经固化得到所述聚合物绝缘层;

62、弹性衬底为聚二甲基硅氧烷,所述弹性绝缘材料为有机硅;

63、固化所述弹性支撑层的温度为50~200℃,时间为5~120分钟;

64、固化所述聚合物绝缘层的温度为50~200℃,时间为5~120分钟。

65、所述栅电极通过光刻的方法在衬底上制备得到,光刻的步骤如下:

66、在衬底上旋涂一层光刻胶,可为az5200nj或az5214;然后把旋涂好光刻胶的衬底放在100度的烘台上并加热;再把加热后旋有光刻胶的衬底在365nm的紫外灯下曝光10s;再把曝光之后的衬底放入显影液中显影1min;去离子水定影为30s;在光刻图案后的衬底上利用真空蒸镀的方法蒸镀金属;最后利用去胶液去除光刻胶,形成图案化的所述源电极和所述漏电极。在所述源电极和所述漏电极上旋涂一层所述半导体层,旋涂条件是(6000rpm,30s),然后把旋涂好有机半导体的衬底放在100度的烘台上并加热;在有机半导体表面旋涂绝缘有机硅,并进行固化(温度为60℃,时间为1h),形成聚合物绝缘层,厚度为300nm;

67、本发明方法中,步骤(4)中,采用氧等离子体处理的方法在所述源电极和所述漏电极的所述聚合物绝缘层表面形成所述羟基;

68、所述氧等离子体处理的时间为10~100s;

69、步骤(5)中,所述加热的温度为60~100℃;

70、步骤(6)中,所述氧等离子体处理时间为10~100s;

71、步骤(6)中,所述加热的温度为60~100℃;

72、对正时,是将所述通孔层的sebs表面贴附在所述有机薄膜晶体管表面上。将所述互联层上制备的有机发光二极管与有机薄膜晶体管连接形成一个整体,然后从所述衬底上转移即得到所述高开口率的垂直堆叠类皮肤有源矩阵发光二极管。

73、在所述垂直堆叠类皮肤有源矩阵发光二极管的基础上,本发明还提供了一种垂直堆叠类皮肤有源矩阵发光二极管阵列。

74、本发明通过“离散制备,多层层压”技术制备大面积垂直堆叠类皮肤有源矩阵发光二极管及其器件阵列;适合于多种有机半导体材料;由于有源矩阵发光二极管的各个组成部分都具有优异的柔性或弹性,所以器件及器件阵列具有优异的柔性和随形贴合能力;源漏电极内嵌于有机半导体层,使电极、有机半导体、绝缘层之间形成牢固的接触,防止晶体管弯曲过程中发生分层现象;此外,本发明中,有机发光二机管直接沉积到互联层上,确保了器件之间形成牢固的接触,防止器件弯曲过程中发生分层现象;本发明制备方法消除了光刻过程中对于器件各组分的损伤,如热辐射、显影液、去胶液的损伤;本发明把光刻法技术与有机材料成功集成在一起,可以制备高开口率垂直堆叠类皮肤有源矩阵发光二极管阵列,实现高集成度,利于工业化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240801/248183.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。