一种声表面波模块的修理方法与流程

- 国知局

- 2024-08-02 15:51:59

本发明涉及微电子模块修理工艺领域,具体是一种声表面波模块的修理方法。

背景技术:

1、机载电子设备正在向小型化、轻量化、高工作频率、多功能、高可靠和低成本等方向发展,多种模块化电子产品都是利用微组装技术设计生产的,对组装和互联技术提出了越来越高的要求。微组装技术是综合运用高密度多层基板技术、多芯片组装技术、三维立体组装技术和系统级组装技术,将集成电路裸芯片、薄/厚膜混合电路、微小型表面贴装元器件等进行高密度互联,构成三维立体结构的高密度、多功能模块化电子产品的一种先进电气互联技术。通导目前修理的大部分可打开的微波模块,均为陶瓷基板材质,其微波性能、热收缩率等和普通以环氧树脂为基材的pcb组装工艺不同,适用微组装工艺,需开展研究提升可修复性和修理可靠性。为满足微波电路性能要求,微波组件中普遍采用裸芯片,并利用微组装技术进行组装。因微组装技术及微波性能调整工艺复杂等原因导致微波组件价格昂贵,且器材采购途径不畅,经常遇到器材制约生产的情况,因而具有较高的修理价值。研究微组装技术,逐步形成微组装能力,可有效填补工厂电装工艺体系空白,解决各类由微组装技术设计生产的金属外壳封装模块的修理难题,提升器材自主保障能力和修理竞争力。针对于此类模块急需一种修理方法。

技术实现思路

1、为了解决上述问题,本发明提出一种声表面波模块的修理方法。

2、一种声表面波模块的修理方法,其具体步骤如下:

3、s1、开盖:

4、(1)使用型号为midasd5l6的开盖机;

5、(2)利用游标卡尺测量待待拆卸的矩形金属管壳的较长边的尺寸,设置拆盖平台移动距离,即“stroke size inches”的值设定为长边的尺寸+0.2inch;

6、(3)设置机器刀头速度,即“cutter speed”的值设置在8.0-9.0之间,默认值为9.0;

7、(4)设置机器平台移动速度,即“feed rate inches/second”的值设置在设置在0.15-0.30之间,默认值为0.15;

8、(5)设置z方向的拆盖的进刀深度,将设备z方向的表头的读数调整至“10”的刻度值;

9、(6)设置x方向的拆盖的进刀宽度,将设备x方向的表头的读数调整至“50”的刻度值;将待拆盖的管壳放入载盘,一定要先切短边,再切长边,靠入载盘的左上角,将固定架移动至器件上方,然后拧紧固定架上的固定螺丝;

10、(7)一手按住器件,一手旋转其上的螺丝,切记不可拧紧,最后的拧紧由力矩扳手来完成,听到一声“啪”即可;

11、(8)按下“start”按钮,机器开始切割,完成后,载台会自动回到初始位置;

12、(9)松开固定在器件上的固定螺丝,然后重复上述操作完成其他三边的切割;

13、(10)如果器件的四个角是弧形的,则要先切割四个角,再切短边,最后切长边;

14、(11)利用工具箱中的吸铁石工具将拆卸好的盖板吸下来;

15、(12)可根据拆卸过程中盖板的拆卸效果适当地调整z方向拆盖的进刀深度及x方向拆盖的进刀宽度;

16、s2、更换芯片:

17、(1)使用的设备仪器:点胶机、体式显微镜、万用表、烘箱;

18、(2)将待返工的产品固定在工装夹具上,清除导电胶,手持小铲刀来回用力几次;

19、(3)对照元器件装配图,利用汽动点胶机依次在焊盘上点适量导电胶用镊子夹取芯片并粘贴至相应位置并轻轻向下按压器件,使芯片至少三边有胶溢出;然后进行补胶;

20、(4)导电胶固化结束后,戴上隔热手套从烘箱内取出,放置到散热块上进行冷取,冷却至常温后,放进干燥洁净的防静电周转盒中,送交下一工序;

21、(5)将工具放回原位,整理工作场地;

22、s3、等离子清洗:

23、(1)设备仪器:等离子清洗;

24、(2)等机器预热15~20分钟后,进入操作界面:

25、按“press to vent process chamber”钮,使腔内气压逐渐恢复至常压,此时压力显示器的数值一直增加;

26、当达到760torr左右时表明腔内达常压,打开腔室门,取出里面的电极板,利用无尘纸蘸取少量无水乙醇擦拭干净;

27、(3)将各电极板按照无电子清洗的模式摆放,具体见设备操作规程,用扁口镊子镊住管壳外引脚,将粘有芯片的管壳水平放置于悬浮板的中间位置,将悬浮板插入腔内,关闭腔门;

28、(4)程序编辑,具体操作见设备操作规程,设定1#程序,程序内容为“gas 1on,gas2off,gas 3off”;

29、(5)程序结束时,绿灯闪亮,并报警,打开门取出悬浮板,用扁口镊子镊住管壳外引脚,将粘有芯片的管壳水平放入培养皿中,并送至下一工序;

30、(6)继续操作,将设备的工作腔室抽成一定的负压,300torr即可,停止抽气;

31、(7)关闭设备背部各电源开关,关闭各气体阀门,整理工作场地;

32、s4、金丝键合:

33、(1)设备仪器:三用键合机、拉力剪切力测试仪;

34、(2)打开键合加热平台,将温度设定在所需要的温度点100±5℃,预热10~20分钟;安装球焊瓷嘴,注意调整好瓷嘴尖端与打火杆之间的距离,将金丝安装到位;

35、(3)将待焊接模块固定在键合加热台上,调整工作台的高度使得劈刀尖处于最低时要比所焊接的芯片最低的器件略低;

36、(4)将固定有粘有芯片的管壳的加热台置于显微镜镜头下,从其中观察并同时调整显微镜仰角,焦距和放大倍数;

37、(5)键合参数:根据金丝键合参数表设置键合参数;

38、(6)对照金丝键合示意图,焊接时第一点焊在芯片上,其位置应准确的对准其焊盘的中间位置;

39、(7)芯片与导带间采用单根金丝键合,导带与接线柱引脚采用双金丝键合,两根金丝弧度、高度须一致;

40、(8)工作结束后,关闭设备电源和气源,整理工作场地;

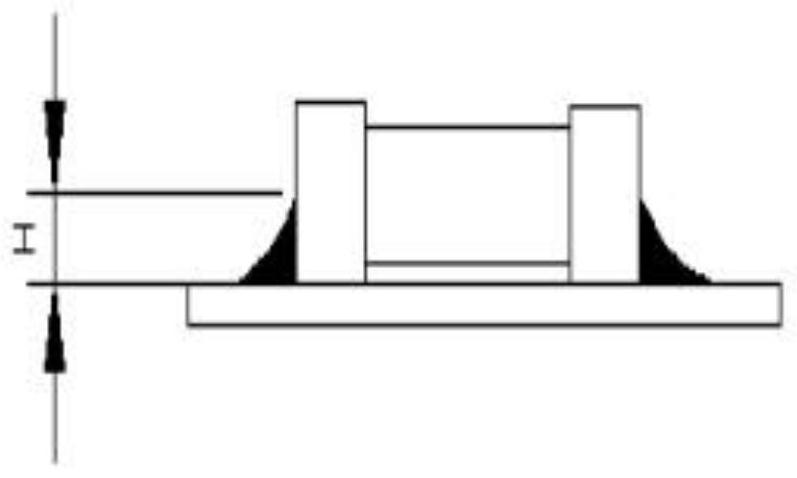

41、s5、平行封焊:

42、(1)设备仪器:平行封焊机;

43、(2)打开总电源,打开氮气阀门,打开真空烘箱后面的开关,打开高频电源后面的开关,打开电脑;

44、(3)右手按住真空烘箱面板上的“back fill”按钮,听见氮气进入真空烘箱的声音,同时左手按着箱门边上的白色气阀开关,面板上的显示屏数据增加到760torr时,箱门会被氮气打开,用扁口镊子将粘有金丝键合芯片的组件及盖板从培养皿里取出放进真空烘箱,关上箱门;

45、(4)调整真空烘箱程序,设置温度为125℃,时间为24小时,启动烘箱,对粘有金丝键合芯片的组件和盖板进行真空烘烤以去除湿气及挥发性材料的放气;

46、(5)穿上手套箱上的手套,用无线鼠标双击电脑桌面上的sm8500图标,输入用户名和密码,选择封焊文件,并对缝焊文件参数进行核验;

47、(6)确认夹具已取下,点击软件界面上的home,系统正在进行第一次初始化;第一次初始化完成,将平行缝焊封装夹具装上,尺寸为再次点击home。待真空烘烤完成后,在手套箱内,右手按住真空烘箱的气阀开关,左手打开箱门,取出粘有金丝键合芯片的组件和盖板,关闭箱门;

48、(7)将粘有金丝键合芯片的组件放进平行缝焊封装夹具槽内,将盖板盖上;

49、(8)右手按下封焊台右下侧绿色按钮,系统进行未加电封焊,目测外壳和盖板的四边,如不吻合需重新调整位置,直至完全吻合;

50、(9)打开高频电源前面的开关,按下封焊台右下侧绿色按钮,系统开始封焊;

51、(10)结束后,取出模块,放进右侧氮气箱内,取下夹具;

52、(11)脱掉手套,打开右侧氮气箱,取出模块,关闭箱门,打开真空泵开关,抽至真空300torr,关闭真空泵开关,关闭sm8500软件,关闭高频电源,关闭真空烘箱开关,关氮气,关总电源,将工具放回原位,整理工作场地。

53、所述的步骤s2的(2)中需要将导电胶铲除,用镊子取下芯片;将残留在焊盘处的导电胶用小铲刀铲除掉,使焊盘处平整,不影响再次贴片;用镊子夹取酒精棉擦拭焊盘处,擦拭干净,待重新贴片。

54、所述的步骤s2的(3)是利用汽动点胶机在电阻和电容两端进行点涂导电胶进行补胶,点胶量要控制在能使电阻电容周边溢出1/3~1/2高度,完成后放置在烘箱中进行第二次导电胶固化,时间为60±5分钟。

55、所述的步骤s3的(4)中具体操作为:选择氩气清洗,射频功率500w,等离子清洗时间3分钟,设置1#程序link to 0#程序,保存设置,返回开机界面,按“press to startprocess”,开始运行程序。

56、所述的步骤s4的(2)中加热平台的设置方法:按住温控器面板上的“p”按键,即可进入温度补偿参数调节界面。

57、所述的s5的(7)中关上盖子后压上紧固压轴,目测盖板位置是否正确,若有偏离,松开压轴,重新定位。

58、本发明的有益效果是:采取的工艺流程更具体细节,满足模块的修理要求,同时解决了无法修理此种模块能力问题,有效填补工厂电装工艺体系空白,解决各类由微组装技术设计生产的金属外壳封装模块的修理难题,提升器材自主保障能力和修理竞争力。

本文地址:https://www.jishuxx.com/zhuanli/20240801/248257.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。