一种双层柔性PCB电路板及其制备方法和应用与流程

- 国知局

- 2024-08-02 15:56:23

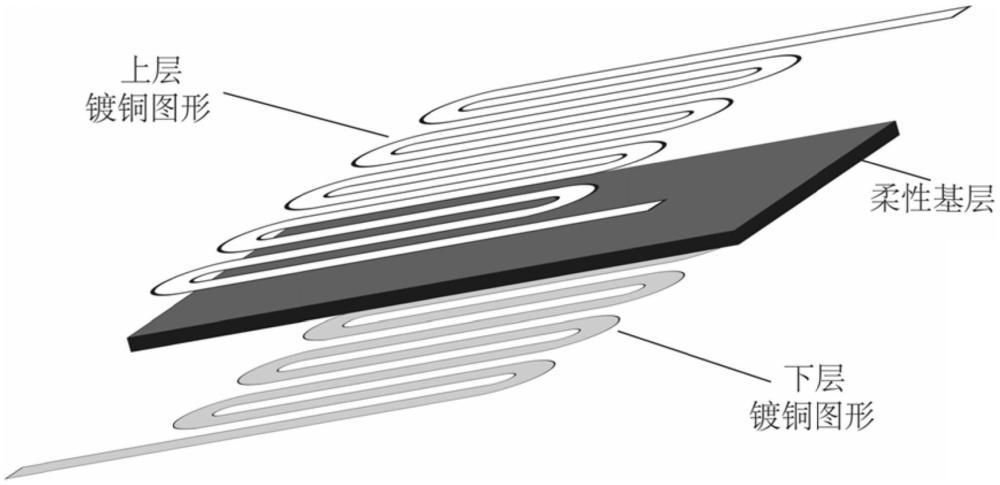

本发明属于电路板制造,涉及一种双层柔性pcb电路板及其制备方法和应用。

背景技术:

1、印刷电路板(printed circuit board),又称pcb电路板、印刷线路板、印制电路板,是一种重要的电子部件。pcb电路板是电子原件的支撑体和线路提供体,其中支撑体通常为绝缘性好、化学惰性的材料制成,线路通常由导电的金属如铜、银等制成。从pcb电路板的材质软硬程度进行分类,现有的印刷电路板可以分为刚性pcb电路板和柔性pcb电路板两大类。其中,常见的刚性pcb电路板的支撑体可选酚醛纸层压板、环氧纸层压板、聚酯玻璃毡层压板、环氧玻璃布层压板或者陶瓷基板。刚性电路板具有一定的硬度,是传统的pcb电路板。

2、随着微电子技术领域的不断进步,印刷电路板的结构和构筑方式越来越复杂,刚性电路板在空间上的稳定性对电路板空间结构的限制也越来越明显。此时,一种采用软材料作为支撑体的柔性pcb电路板应运而生。柔性pcb电路板的支撑体通常为绝缘的惰性高分子材料,如聚酰亚胺、聚酯等。由于柔性pcb电路板可以实现弯曲变性,极大突破了传统的刚性pcb电路板空间布局的限制。

3、进一步地,可以将柔性pcb电路板和刚性pcb电路板进行结合,进而实现多块刚性pcb电路板的连接。例如:专利cn112040635a提供了一种软硬结合的pcb电路板及其制备方法,采用热压合工艺,将陶瓷基覆铜板和柔性覆铜板进行连接,实现了pcb电路板的“软硬结合”。

4、由于柔性pcb电路板的支撑体多为有机高分子材料,加工性能常常优于陶瓷等硬质材料,调节高分子材料的成分及结构可以对柔性pcb电路板的支撑体的各项性能进行调节。例如:专利cn102875828a提供了一种陶瓷/聚酰亚胺复合薄膜的制备方法,在薄膜合成的过程中成功将含ca、cu、ti、zr的氧化物陶瓷颗粒掺杂在聚酰亚胺薄膜内部,满足了电气绝缘介质的绝缘性要求。

5、29化学镀铜法是一种经典的镀铜工艺。与电镀方法不同的是,化学镀铜法不30受材料本身导电性能的影响,可以顺利在非导体表面进行镀铜。然而,采用化31学镀铜法在电路板柔性基材表面(如传统聚酰亚胺基材表面)镀制铜存在基材32表面光滑惰性、铜离子在聚酰亚胺薄膜的表面形成晶核困难的问题。因此,对33柔性基材本身与其表面的改性和活化成为柔性基材表面镀铜需要克服的关键问34题。现有技术主要通过在材料表面形成粗糙区域,然后吸附ag+或pd2+等贵金35属离子形成催化中心的方式,对需要镀铜的位置进行定向活化,此手段需要大36量ag+或pd2+等贵金属元素,造成资源浪费和成本提高。专利cn113652675b37提供了一种等离子体改性聚酰亚胺薄膜原位催化化学镀的方法。采用等离子体38对需要活化的区域进行轰击,产生的活性基团可以有效吸附银离子,需要的硝39酸银离子浓度为0.05-0.15mol/l。

6、40综上,现有技术尚不能提供一种活化贵金属离子浓度更低的电路板制备工41艺,进而制备耐弯折性能更强、剥离强度更高、热膨胀系数更低的双层柔性42 pcb电路板。

7、43 技术实现要素:

8、44有鉴于此,针对现有技术尚不能提供一种活化贵金属离子浓度更低的电路45板制备工艺,进而制备耐弯折性能更强、剥离强度更高、热膨胀系数更低的双46层柔性pcb电路板,本发明的目的是提供一种双层柔性pcb电路板及其制备47方法和应用。通过在基层材料聚酰亚胺的合成过程中添加六方氮化硼纳米颗粒、48席夫碱型共价有机聚合物纳米颗粒、一水合萘-2-磺酸、硫辛酸的成分,在提升49基层材料的耐弯折性能的同时,通过基层材料中引入活性基团的方式得到一种50具备相对更易活化的表面的基材;通过简单的表面活化处理,可以将需要的活51化金属离子(如ag+、pd2+)的浓度降低至0.1-1mm,极大降低制造成本的同52时,进一步提升了电路图形与基材的结合度。

9、53为实现上述发明目的,一方面,本发明提供了一种双层柔性pcb电路板的54制备方法,包括以下步骤:55s1、将芳基二胺、均苯四甲酸二酐、六方氮化硼纳米颗粒、席夫碱型共价56有机聚合物纳米颗粒、一水合萘-2-磺酸、硫辛酸和溶剂混合,反应,涂布、加57热、剥离,得柔性基层;

10、s2、在步骤s1得到的柔性基层的两面印刷疏水遮罩层,得遮罩基层;

11、s3、将步骤s2得到的遮罩基层浸没于活化溶液1中超声处理,然后浸没于活化溶液2中,得活化遮罩基层;

12、s4、将步骤s3得到的活化遮罩基层进行化学镀铜,得双层柔性pcb电路板;

13、其中,步骤s3中,所述活化溶液1中,溶剂为水,溶质由过氧化氢、氢氧化钾、亚硫酸钠和甘氨酸组成;所述活化溶液2中含有活化离子,所述活化离子为银离子和/或钯离子,所述活化离子的浓度为0.1-1mm。

14、优选地,步骤s1中,所述芳基二胺选自4,4’-二氨基二苯醚、1,4-双(4-氨基苯氧基)苯和1,3-双(4-氨基苯氧基)苯中的至少一种。

15、4,4’-二氨基二苯醚的化学结构如下:

16、

17、1,4-双(4-氨基苯氧基)苯的化学结构如下:

18、

19、1,3-双(4-氨基苯氧基)苯的化学结构如下:

20、

21、更优选地,步骤s1中,所述芳基二胺选自4,4’-二氨基二苯醚、1,4-双(4-氨基苯氧基)苯和1,3-双(4-氨基苯氧基)苯中的一种或者两种。

22、再优选地,且作为本发明的一个实施例,步骤s1中,所述芳基二胺为1,4-双(4-氨基苯氧基)苯。

23、优选地,步骤s1中,所述席夫碱型共价有机聚合物纳米颗粒由4,4-联苯二甲醛和1,3,5-三(氨基甲基)苯三盐酸盐制成。

24、更优选地,步骤s1中,所述席夫碱型共价有机聚合物纳米颗粒的制备方法包括以下步骤:分别用溶剂溶解4,4-联苯二甲醛和1,3,5-三(氨基甲基)苯三盐酸盐,分别得4,4-联苯二甲醛溶液和1,3,5-三(氨基甲基)苯三盐酸盐溶液,向所述4,4-联苯二甲醛溶液中加入三氟乙酸,再加入所述1,3,5-三(氨基甲基)苯三盐酸盐溶液,反应,洗涤,得席夫碱型共价有机聚合物纳米颗粒。

25、再优选地,所述溶剂为乙腈。

26、优选地,且作为本发明的一个实施例,步骤s1中,所述席夫碱型有机聚合物纳米颗粒的水合粒径为400-800nm。

27、再优选地,且作为本发明的一个实施例,步骤s1中,所述席夫碱型共价有机聚合物纳米颗粒的制备方法如下:用乙腈溶解1,3,5-三(氨基甲基)苯三盐酸盐;用乙腈溶解4,4-联苯二甲醛,完全分散后,每25ml分散溶液中快速加入500μl的三氟乙酸,搅拌;加入1,3,5-三(氨基甲基)苯三盐酸盐溶液,室温反应,用乙醇和n,n-二甲基乙酰胺洗涤,得席夫碱型共价有机聚合物纳米颗粒。

28、优选地,步骤s1中,所述六方氮化硼纳米颗粒的制备方法包括以下步骤:

29、将硼酸、氯化铵、氯化钾混合,加热,洗涤,干燥,即得。

30、更优选地,步骤s1中,所述六方氮化硼纳米颗粒的制备方法如下:

31、将硼酸、氯化铵和氯化钾在玛瑙研钵中研磨,硼酸、氯化铵和氯化钾的质量比为1:7:5,干燥,再次研磨,氮气保护下升温至950℃并恒温4h,与5%的盐酸水溶液混合,搅拌3h,洗涤至洗涤液为中性,干燥。粉末xrd衍射显示得到的产物为六方氮化硼。

32、优选地,步骤s1中,所述溶剂选自n,n-二甲基甲酰胺或n,n-二甲基乙酰胺。

33、更优选地,步骤s1中,所述溶剂为n,n-二甲基乙酰胺。

34、优选地,步骤s1中,所述芳基二胺与所述均苯四甲酸二酐的摩尔比为0.9-0.98:1。

35、更优选地,且作为本发明的一个实例,步骤s1中,所述芳基二胺与所述均苯四甲酸二酐的摩尔比为0.95:1。

36、优选地,步骤s1中,所述均苯四甲酸二酐、所述六方氮化硼纳米颗粒、所述席夫碱型共价有机聚合物纳米颗粒、所述一水合萘-2-磺酸和所述硫辛酸的质量比为100:6-11:16-22:3-4.2:0.8-1。

37、更优选地,所述均苯四甲酸二酐、所述六方氮化硼纳米颗粒、所述席夫碱型共价有机聚合物纳米颗粒、所述一水合萘-2-磺酸和所述硫辛酸的质量比为100:7-10:17-20:3.3-4:0.83-0.93。

38、再优选地,所述均苯四甲酸二酐、所述六方氮化硼纳米颗粒、所述席夫碱型共价有机聚合物纳米颗粒、所述一水合萘-2-磺酸和所述硫辛酸的质量比为100:9:18:3.5:0.88。

39、优选地,步骤s1中,所述反应为静置12-24h。

40、更优选地,且作为本发明的一个实例,步骤s1中,所述反应为静置18h。

41、优选地,步骤s1中,所述加热的过程如下:

42、氮气保护下,170-190℃加热3-5h、210-230℃加热3-5h、250-270℃加热3-5h、290-310℃加热3-5h。

43、更优选地,且作为本发明的一个实例,步骤s1中,所述加热的过程如下:

44、氮气保护下,180℃加热4h、220℃加热4h、260℃加热4h、300℃加热4h。

45、优选地,步骤s2中,所述疏水遮罩层含有遮罩电路图形。

46、更优选地,且作为本发明的实例,所述疏水遮罩层的材质为聚二甲基硅氧烷(pdms)。

47、所述遮罩电路图形,指的是电路图形的阴文图形。被所述疏水遮罩层挡住的区域无法镀铜,而未被挡住的区域经步骤s3活化、步骤s4化学镀铜,形成电路图形。

48、优选地,步骤s3中,所述活化溶液1中,所述过氧化氢的浓度范围为100-250mm,所述氢氧化钾的浓度范围为0.1-0.4g/l,所述亚硫酸钠的浓度范围为10-36mm,所述甘氨酸的浓度范围为0.1-0.5g/l。

49、更优选地,步骤s3中,所述活化溶液1中,所述过氧化氢的浓度为150-200mm,所述氢氧化钾的浓度为0.2-0.35g/l,所述亚硫酸钠的浓度为15-30mm,所述甘氨酸的浓度范围为0.2-0.4g/l。

50、137再优选地,且作为本发明的实例,步骤s3中,所述活化溶液1中,所述过138氧化氢的浓度为185mm,所述氢氧化钾的浓度为0.25g/l,所述亚硫酸钠的浓139度为25mm,所述甘氨酸的浓度为0.3g/l。

51、140 优选地,步骤s3中,所述超声处理的时间为15-30min。

52、141 更优选地,且作为本发明的一个实例,步骤s3中,所述超声处理的时间为14225min。

53、143 优选地,步骤s3中,所述超声处理的功率为100-225w。

54、144 更优选地,步骤s3中,所述超声处理的功率为135-205w。

55、145 再优选地,且作为本发明的一个实例,步骤s3中,所述超声处理的功率为146170w。

56、147 优选地,步骤s3中,所述超声处理的温度为30-55℃。

57、148 更优选地,步骤s3中,所述超声处理的温度为36-48℃。

58、149 再优选地,且作为本发明的一个实例,步骤s3中,所述超声处理的温度为15042℃。

59、151 优选地,步骤s3中,所述活化溶液2中活化离子为银离子。

60、152 优选地,步骤s3中,所述活化溶液2中活化离子的浓度为0.3-0.8mm。

61、153 更优选地,步骤s3中,所述活化溶液2中活化离子的浓度为0.6mm。

62、154 优选地,步骤s3中,所述浸没于活化溶液2中的时间为20-40min。

63、155 更优选地,且作为本发明的一个实例,步骤s3中,所述浸没于活化溶液2156中的时间为30min。

64、157优选地,步骤s3中,所述浸没于活化溶液2中之后,还包括:使用水清洗,158干燥。

65、159优选地,步骤s4中,所述化学镀铜使用的镀铜液选自镀铜液产品或自制镀160铜液。

66、161更优选地,步骤s4中,所述化学镀铜为:将步骤s3得到的活化遮罩基层162浸没于所述镀铜液中,控制温度,鼓入空气,用水清洗,干燥,得双层柔性163pcb电路板。

67、164作为本发明的一个实例,所述镀铜液的配方如下:

68、每升水溶液中含有三水合亚铁氰化钾5mg、五水合硫酸铜14.50g、二水合edta二钠4g、氢氧化钠10g、1,10-邻菲罗啉7mg、4,4-二甲基-2-(1,10-邻菲罗啉-2-基)-4,5-二氢噁唑7.5mg、四水合酒石酸钾钠15.3g、甲醛溶液(购自adamas,37%-40%水溶液)8.8ml。

69、再优选地,且作为本发明的一个实例,所述浸没的时间为1h,所述控制温度为控制温度至37℃,所述鼓入空气的速度为5sccm,所述干燥为自然干燥。

70、优选地,上述制备方法中,所述双层柔性pcb电路板上存在一个或多个镀覆孔。

71、另一方面,本发明提供了上述制备方法制得的双层柔性pcb电路板。

72、再一方面,本发明提供了上述制备方法在生产双层柔性pcb电路板中的应用。

73、相对于现有技术,本发明具有以下有益效果:

74、(1)提供了一种新型的柔性pcb电路板及其制备方法,通过调节基层材料的成分及其配比,在优化了pcb电路板柔性基层的耐弯折性能以及降低热膨胀系数的同时,通过在适当范围内对pcb电路板进行活化,实现了显著降低使用的活化溶液中贵金属离子浓度的效果。

75、(2)相较使用传统聚酰亚胺薄膜作为基层材料,该双层柔性pcb电路板中镀铜图形与基层材料的结合度更好,体现为铜质电路图形的剥离强度更高,有效防止了电路图形的脱落。

76、(3)本发明中柔性pcb电路板的制备方法还包括针对新型基层材料的活化方法,对基层材料有效活化的同时与疏水遮罩层不发生反应,活化溶液材料易得、易于推广。

技术实现思路

本文地址:https://www.jishuxx.com/zhuanli/20240801/248560.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表