一种层状复合材料的制备方法与流程

- 国知局

- 2024-08-02 12:14:16

本发明属于层状复合材料,具体涉及一种层状复合材料的制备方法。

背景技术:

1、金属/铝化物层状复合材料是以贝壳结构为基础设计的仿生复合材料,主要通过将金属铝箔与异种金属箔进行循环叠加,在满足热力学条件驱动下进行元素互扩散,使铝层产生相转变,获得具有高强硬的金属间化合物层,从而实现层间的强韧性匹配,具有密度可控、强韧性可调、动态滤波性能好等优点,使其主要应用在装甲、航空等需要材料强度和滤波性能匹配的器件领域。

2、目前金属/铝化物层状复合材料的制备主要采用真空热压扩散法,通过高温激活原子,使其能够进行长距离扩散,而高压是为了增强原子在扩散方向上的扩散行为。热压扩散法具有操作简单、可控性强、污染小等优点,适合于大批量生产。然而在现阶段铁基金属/铝化物层状复合材料研究中,“中心线”是限制其使用范围和性能提高的主要问题。“中心线”的产生主要是由于异种金属界面存在氧化膜,在界面原子互扩散时,被突破的氧化膜会随着主扩散原子进行迁移,从而在原铝层中心处会形成一条由两侧氧化膜迁移而来氧化物杂质缺陷。“中心线”的存在导致层状复合材料内部存在应力集中处,在受力状态下易成为裂纹源,造成失稳扩展,使层状复合材料强度急剧降低,失去了原有层状复合材料的强度特性。

3、针对上述问题,通过改进表面处理方法或缩短去氧化膜处理到抽真空间隔时间,均难以有效改善“中心线”缺陷。这主要归结于铝化学活性强,极易氧化,将去氧化膜后的铝箔置于热压设备的过程中,铝表面又新生成了氧化膜。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术的现状,提供一种解决界面氧化膜残留、保证强度特性的层状复合材料的制备方法。

2、本发明解决上述技术问题所采用的技术方案为:一种层状复合材料的制备方法,其特征在于,依次包括有以下步骤:

3、s1、将铝板和与铝板不同的异种金属板进行表面预处理;

4、s2、将s1处理后的铝板和异种金属板的表面上分别涂覆糊状铝钎剂,铝钎剂的熔点和最低活性温度均低于铝板和异种金属板的扩散反应温度;

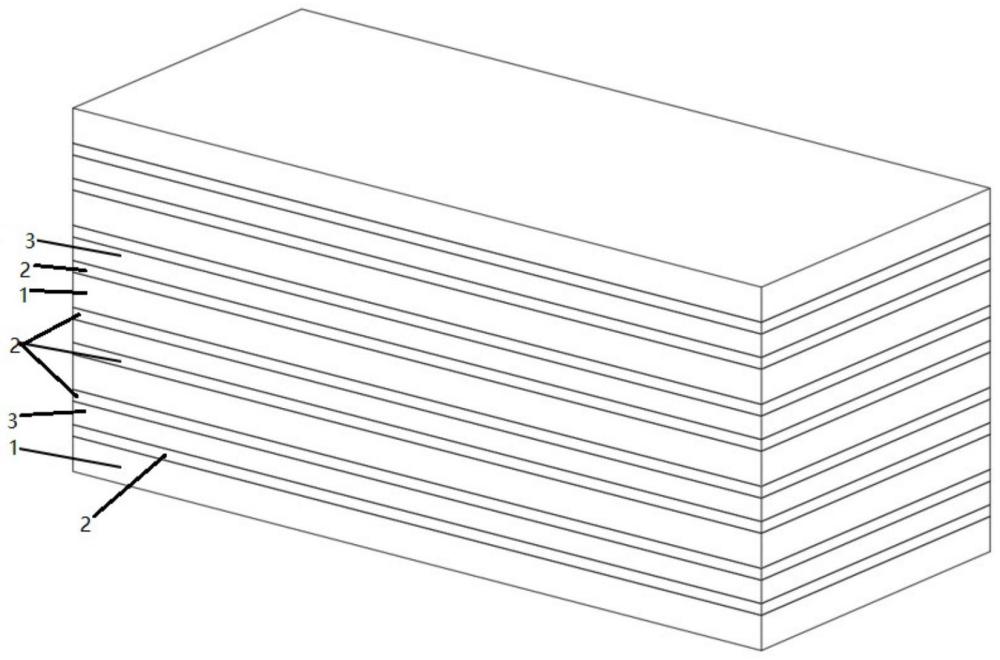

5、s3、将s2处理后的铝板和异种金属板上下依次交替叠加后形成堆叠体,其中,相邻铝板和异种金属板之间具有铝钎剂,将堆叠体进行真空加热表面处理;

6、s4、将s3处理后的堆叠体继续进行真空热压扩散处理,从而获得铝钎剂辅助的金属/铝化物层状复合材料。

7、上述步骤s2中的涂覆厚度在0.6mm~1mm之间。厚度的选择取决于步骤s1中碱洗酸洗时的溶度选择,碱和酸溶液溶度越高,则涂覆的糊状铝钎剂越薄。

8、优选地,在步骤s1中,所述表面预处理为:采用砂纸打磨所述铝板和异种金属板的表面,然后在超声波振动下将铝板和异种金属板进行碱洗和酸洗,最后进行真空干燥处理。

9、为了将铝板和异种金属板的表面清理干净,在真空干燥处理之前,使用6~10mol/lnaoh溶液进行碱洗,使用8~12% hcl溶液进行酸洗,酸洗和碱洗后使用无水乙醇进行超声波清洗。

10、优选地,所述超声波的振幅为4~12μm,酸洗和碱洗的时间为3min,超声波清洗时间为45s。

11、优选地,在步骤s2中,将去离子水或者蒸馏水与氯化物基或者氟化物基铝钎剂粉末按照质量比为1:1~1:3进行混合,随后搅拌以获得糊状铝钎剂。前述质量比的选择取决于堆叠体的层数和异种金属板的厚度,层数越多,异种金属板的厚度越大,糊状铝钎剂需要更稠密,以抵抗住压力而不变形。

12、优选地,在步骤s2中,铝板的第一面和异种金属板的第一面涂覆有铝钎剂,在步骤s3中,铝板的第一面与异种金属板上未涂覆有铝钎剂的面相贴,而铝板未涂覆有铝钎剂的面与异种金属板的第一面相贴。此外,还可采用铝板或者异种金属板的外表面涂覆有铝钎剂。

13、优选地,在步骤s3中,所述堆叠体的首末两层均为异种金属板,所述异种金属板为高熵合金板、纯铁板或者304不锈钢板。首末两层为异种金属板材,可保证各层铝板均处于同等热压扩散条件下,使铝层在相同时间下转变为铝化物层,且由于铝化物层为硬脆层,易在服役条件下出现碎裂,首末异种韧性金属可以避免铝化物层的裸露,减少使用过程中铝化物层的碎裂失效情况。

14、优选地,在步骤s3中,将堆叠体置于真空热压炉中进行真空热处理,真空加热处理工艺为:对真空热压炉抽真空至真空度≤1×10-1pa,以2~6℃/min速率升温,升温阶段压力为0mpa,待升温至450~600℃后进行保温,保温时间为5~20min,在保温阶段中逐渐将压力增加至1~3mpa。在升温阶段不施加压力确保在铝钎剂发挥效用前不会因为层间压力而被挤出,当温度处于保温阶段即铝钎剂熔化发挥效用时,压力逐渐增加,使被分解的氧化膜碎片能够顺利被挤出层间,确保层间氧化物夹杂减少,避免“中心线”缺陷的出现。

15、优选地,在步骤s4中,真空热压扩散处理工艺为:继续抽真空至真空度≤1×10-2pa,以6~10℃/min速率升温至645~655℃后进行保温,保温时间为2~6h,在保温阶段中同步升压至6~10mpa后保压,随后先以10~20℃/min速率将温度冷却到300~400℃,再以5~10℃/min速率将温度冷却到30~50℃,在降温的过程中同步直接将压力降为0mpa。通过在接近铝熔点温度进行热压保温,可确保铝原子和异种金属原子处于最大激活状态下,提高热压扩散速率,降温时采用分段降温工艺,可避免由于降温过程中异种金属与铝化物层的热扩散系数不同导致层间变形,在界面处产生缺陷,降低材料力学性能。而降压随降温同步降低,也是为了保证在降温时通过加压来避免层间变形。

16、为了防止首末异种金属板和石墨模具之间发生扩散反应结合,在步骤s3中,所述堆叠体的上下表面均设置有至少遮盖对应表面的石墨纸。

17、与现有技术相比,本发明的优点在于:该制备方法中,采用铝钎剂将表面预处理后的铝板表面残留或新生成氧化膜进行溶解或破坏,氧化物会随着熔融态的铝钎剂在高压下被挤出铝板和异种金属板的层间,使铝板能解决氧化膜难以根除的难题,获得具有低缺陷、高强韧性匹配的金属/铝化物层状复合材料。通过交替叠加铝板和异种金属板可以制备出具有贝壳仿生特性的层状复合材料,具有多界面效应和多层间滤波效应。由于该材料独特的叠层结构和特殊的失效形式,使其除具有高强度、高模量、低密度的优异性能外,还具有强大的吸收冲击功的能力。

18、由于铝钎剂的熔点和最低活性温度均低于铝板和异种金属板的扩散反应温度,且其热稳定性和熔融态流动性好。由于铝和氧化膜的热膨胀系数不同,在加热情况下,氧化膜会出现裂纹使铝钎剂得以渗入。而铝钎剂采用氯化物基或者氟化物基,通过铝钎剂中氯盐或氟盐与铝反应,破坏氧化膜和铝的结合,同时生成的alcl3在高温下升华为气体,从氧化膜和铝中间外逸,促进氧化膜的破碎,而铝钎剂中氟化物能够有效溶解氧化膜。

19、通过铝钎剂对氧化膜的深度处理,铝板和异种金属板间的原子扩散可以减少突破界面氧化膜这一过程,即在低的激活状态下,界面两侧原子就可进行互扩散,同时在后续扩散反应中,原子的扩散界面前沿也减少了氧化膜碎片的阻碍,极大提高了扩散反应速率,降低了柯肯达尔孔洞出现几率。

20、通过使用铝钎剂辅助制备的金属/铝化物层状复合材料可以克服“中心线”缺陷这一难题,使在铝层能够全部转化为铝化物的情况下,依旧具有较高的强度和韧性,降低了铝化物层断裂失效风险。铝化物层“中心线”缺陷的解决可以使金属/铝化物层状复合材料能够更广泛地应用在高温器件领域,避免了原有技术易生成“中心线”缺陷而将铝层不完全转化为铝化物,残留部分铝在中心处而导致使用温度受铝熔点局限的困境,使该层状复合材料可以应用于高于铝熔点温度的工况条件下。换言之,通过使用铝钎剂辅助方法来解决金属/铝化物层状复合材料制备过程中铝板氧化膜难以根除导致的“中心线”缺陷、扩散反应速率慢等问题,可获得具有低缺陷、高强韧性匹配、高扩散反应速率、使用温度范围更广的金属/铝化物层状复合材料。

21、另外,本发明的制备方法成本低,工艺简单,噪声和空气污染性小,成品性能好。

本文地址:https://www.jishuxx.com/zhuanli/20240802/235160.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表