一种用于腰托的TPU薄膜与无纺布的复合材料及其制备方法与流程

- 国知局

- 2024-08-02 12:14:12

本发明涉及复合材料,具体为一种用于腰托的tpu薄膜与无纺布的复合材料及其制备方法。

背景技术:

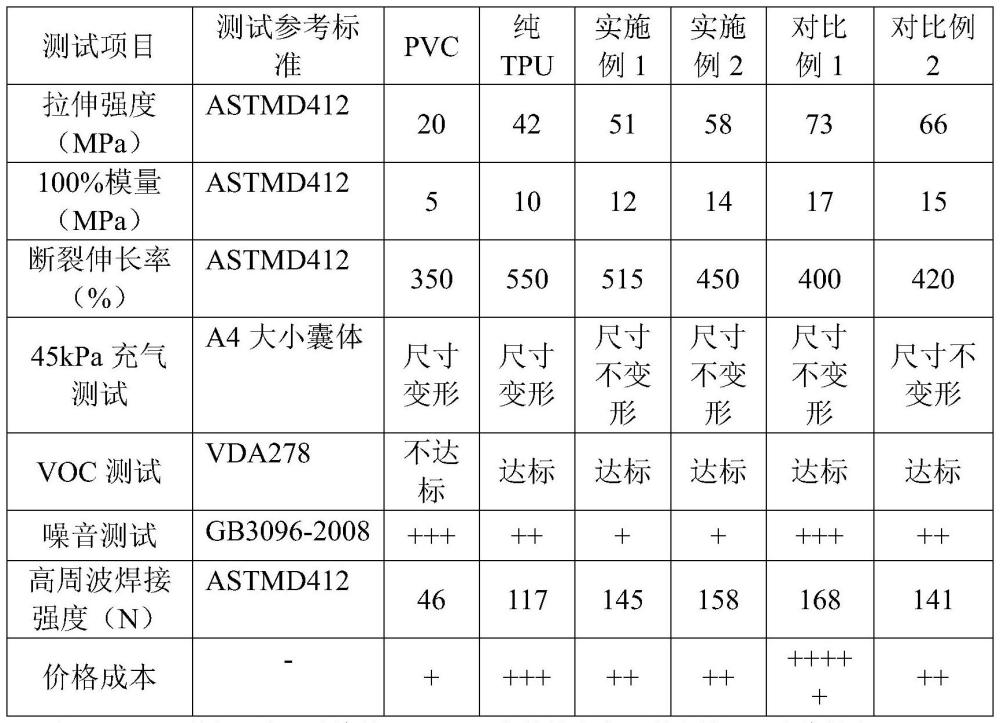

1、汽车座椅系统作为汽车内部重要的内饰系统,随着汽车技术的不断进步,座椅舒适性技术也在持续升级,腰托和按摩椅气囊由于能显著减轻驾驶者的腰部疲劳,进而提升驾驶的舒适性和安全性,正逐渐成为汽车座椅的标准配置,不仅在高端车型中得到广泛应用,中低档车型也开始普及。然而,现有的腰托气囊材料普遍采用pvc薄膜(聚氯乙烯),这一选择存在以下问题:首先,在生产过程中不环保,且在高温下可能会释放有毒气体,对乘客和环境构成了潜在威胁;其次,pvc材料偏硬,导致气囊在使用过程中易与周边皮革、零件产生摩擦,引发噪音不仅影响了驾乘的舒适度,也降低了车辆的整体品质感,此类问题亟待解决;再者,pvc强度不高,不能承受较大的气压,反复充放气后的pvc尺寸会发生变化,导致腰托气囊在使用过程中失去其形状和应有的支撑力。如中国专利(公开号为cn106939071a)公开了一种汽车按摩用tpu复合材料及其制备方法,主要通过优化tpu配方,以聚醚多元醇和聚酯多元醇为原料配合特定组合的二异氰酸酯制备tpu薄膜然后与尼龙布复合来制备透气透湿及耐磨性能优异的复合材料,但是在噪音改善和成本的控制上有待进一步提升。

技术实现思路

1、为了解决上述问题,本发明提供了一种用于腰托的tpu薄膜与无纺布的复合材料,该复合材料成本低、综合性能优异,且生产过程复合环保可持续性的要求,能够更好的满足腰托气囊应用需求。

2、本发明一方面提供了一种用于腰托的tpu薄膜与无纺布的复合材料,至少包括无纺布和tpu薄膜,无纺布和tpu薄膜通过在线复合或上胶贴合制备复合材料,tpu薄膜的制备原料至少包括tpu颗粒。

3、作为一种优选的技术方案,所述用于腰托的tpu薄膜与无纺布的复合材料的厚度为0.50-1.00mm,优选为0.50-0.75mm。

4、作为一种优选的技术方案,所述tpu薄膜的层数为1-10层,优选为1层。

5、作为一种优选的技术方案,所述tpu薄膜的厚度为0.20-0.30mm,优选为0.20-0.25mm。

6、作为一种优选的技术方案,所述tpu颗粒为聚醚型tpu颗粒。

7、优选的,所述聚醚型tpu颗粒的硬度为75-97a,优选为85~95a。

8、优选的,所述聚醚型tpu颗粒选自路博润58315、路博润58887、路博润58219、路博润r195a、华峰hf-4385a、华峰hf-4390a、华峰hf-4395a中的一种。

9、作为一种优选的技术方案,所述无纺布的厚度为0.35-0.5mm,平方克重为100-120g/m2。

10、本发明基于现有腰托气囊材料使用pvc,存在生产过程不环保、易产生噪音、反复充放气后尺寸变形导致腰托支撑力下降,缩短了腰托气囊材料的质量和使用寿命等问题进行优化设计,前期通过将pvc替换为tpu来克服pvc及其腰托气囊产品的环保问题、强度不足、voc不达标等缺陷,但是仍然无法有效解决其在使用过程中与周边皮革、零件摩擦产生的噪音问题,发明人过在探究过程意外发现,通过控制聚醚型tpu颗粒的硬度为85~95a,进一步复合一定厚度和平方克重的无纺布,有效解决噪音问题的同时,提高了腰托气囊产品的整体质量和稳定性,延长了其使用寿命,还显著降低了成本,为汽车座椅腰托气囊材料的未来技术提供了一定的发展方向。发明人分析原因可能为:tpu+无纺布复合结构在无纺布的作用下有效减少了腰托气囊与周边部件的摩擦,显著降低了异响和噪音的产生,既提高了整体的舒适度,又增强了驾乘体验。同时为腰托气囊产品提供了稳定的支撑性能,确保了气囊在充气状态下无需过度膨胀即可达到所需的支撑效果,降低了气囊的体积膨胀率,有效抑制了多次充放气后的尺寸变形,腰托的支撑力得以保持稳定,确保了持续的舒适性和安全性。此外,由于单层tpu必须在较厚(0.35-0.40mm)的情况下才能够实现充气效果,将tpu薄膜与无纺布复合后,复合材料中tpu薄膜的厚度降低至0.20-0.25mm,在达到相同的充气效果的前提下,显著降低tpu原料成本,还有利于提高生产效率,进一步降低整体制造成本。

11、本发明提供的tpu薄膜与无纺布的复合材料兼顾了tpu的耐磨、弹性好,在不同温度下保持稳定的性能表现,环保无毒,长期使用不会对人体产生伤害的特性,也兼顾了无纺布强力好、透气防水、环保、柔韧、无毒无味,且价格便宜等优点,可实现大规模应用推广。

12、本发明另一方面提供了一种用于腰托的tpu薄膜与无纺布的复合材料的制备方法,至少包括以下步骤:将tpu颗粒送入除湿干燥机进行除湿干燥后得到预处理tpu颗粒,将预处理tpu颗粒投入螺杆挤出机,预处理tpu颗粒熔融后通过模头挤出薄膜,在无纺布上流延形成tpu薄膜,之后通过压辊进行压合,冷却定型后收卷即得复合材料。

13、作为一种优选的技术方案,所述除湿干燥的温度为95-100℃,时间≥4h。

14、作为一种优选的技术方案,所述预处理tpu颗粒的水分含量<0.02wt%。

15、作为一种优选的技术方案,所述螺杆挤出机的螺杆温度为180-210℃,模头温度为200-220℃。

16、作为一种优选的技术方案,所述压辊的压力为2-3kg/cm2,压辊温度在50-70℃。优选的,所述压辊的压力为2.5-2.8kg/cm2,压辊温度在60-70℃。

17、本发明通过直接流延tpu复合工艺在无纺布上进行,实现了高效的一步成型,相较于传统的上胶复合方式,简化了生产流程,极大地提高了生产效率,进一步控制tpu薄膜厚度和压辊条件,保证tpu薄膜与无纺布之间的复合牢固性满足后续高周波焊接生产腰托气囊产品的需求,避免由于tpu薄膜与无纺布之间的复合牢固性不足导致tpu薄膜与无纺布剥离。

18、有益效果

19、1、本发明提供了一种用于腰托的tpu薄膜与无纺布的复合材料,该复合材料成本低、综合性能优异,且生产过程复合环保可持续性的要求,能够更好的满足腰托气囊应用需求。

20、2、本发明通过控制聚醚型tpu颗粒的硬度为85~95a,进一步复合一定厚度和平方克重的无纺布,有效解决噪音问题的同时,提高了腰托气囊产品的整体质量和稳定性,延长了其使用寿命,还显著降低了成本,为汽车座椅腰托气囊材料的未来技术提供了一定的发展方向。

21、3、本发明通过直接流延tpu复合工艺在无纺布上进行,实现了高效的一步成型,相较于传统的上胶复合方式,简化了生产流程,极大地提高了生产效率,进一步控制tpu薄膜厚度和压辊条件,保证tpu薄膜与无纺布之间的复合牢固性满足后续高周波焊接生产腰托气囊产品的需求。

技术特征:1.一种用于腰托的tpu薄膜与无纺布的复合材料,其特征在于,至少包括无纺布和tpu薄膜,无纺布和tpu薄膜通过在线复合或上胶贴合制备复合材料,tpu薄膜的制备原料至少包括tpu颗粒。

2.根据权利要求1所述的一种用于腰托的tpu薄膜与无纺布的复合材料,其特征在于,所述用于腰托的tpu薄膜与无纺布的复合材料的厚度为0.50-1.00mm。

3.根据权利要求1或2所述的一种用于腰托的tpu薄膜与无纺布的复合材料,其特征在于,所述tpu薄膜的层数为1-10层。

4.根据权利要求3所述的一种用于腰托的tpu薄膜与无纺布的复合材料,其特征在于,所述tpu薄膜的厚度为0.20-0.30mm。

5.根据权利要求4所述的一种用于腰托的tpu薄膜与无纺布的复合材料,其特征在于,所述tpu颗粒为聚醚型tpu颗粒。

6.根据权利要求5所述的一种用于腰托的tpu薄膜与无纺布的复合材料,其特征在于,所述聚醚型tpu颗粒的硬度为75-97a。

7.根据权利要求6所述的一种用于腰托的tpu薄膜与无纺布的复合材料,其特征在于,所述无纺布的厚度为0.35-0.5mm,平方克重为100-120g/m2。

8.一种根据权利要求1-7任一项所述的用于腰托的tpu薄膜与无纺布的复合材料的制备方法,其特征在于,至少包括以下步骤:将tpu颗粒送入除湿干燥机进行除湿干燥后得到预处理tpu颗粒,将预处理tpu颗粒投入螺杆挤出机,预处理tpu颗粒熔融后通过模头挤出薄膜,在无纺布上流延形成tpu薄膜,之后通过压辊进行压合,冷却定型后收卷即得复合材料。

9.根据权利要求8所述的用于腰托的tpu薄膜与无纺布的复合材料的制备方法,其特征在于,所述螺杆挤出机的螺杆温度为180-210℃,模头温度为200-220℃。

10.根据权利要求9所述的用于腰托的tpu薄膜与无纺布的复合材料的制备方法,其特征在于,所述压辊的压力为2-3kg/cm2,压辊温度在50-70℃。

技术总结本发明涉及复合材料技术领域,具体为一种用于腰托的TPU薄膜与无纺布的复合材料及其制备方法,至少包括无纺布和TPU薄膜,无纺布和TPU薄膜通过在线复合或上胶贴合制备复合材料,TPU薄膜的制备原料为TPU颗粒,该复合材料成本低、综合性能优异,且生产过程复合环保可持续性的要求,能够更好的满足腰托气囊应用需求。技术研发人员:吴建其,冷勇,张扬,杨文会,周维军,黄展宏受保护的技术使用者:中山博锐斯新材料股份有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240802/235153.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表