一种单步成型制备高密度铜骨架定向导热复合材料的工艺

- 国知局

- 2024-08-02 12:18:27

本发明属于电子封装材料制备,具体涉及一种单步成型制备高密度铜骨架定向导热复合材料的工艺,采用真空热压材料得到具有高密度铜骨架定向导热的铜-碳纳米管复合材料。

背景技术:

1、随着科学技术的发展,智能设备的不断升级,使得电子器件的精密度越来越高,电子芯片的集成度与微处理器的运行速度也随之提高,导致单位面积所产生的热量迅速增加,高温会影响甚至损坏元器件,所以需要高性能的散热材料快速地将热量传递出去。在满足电子产品高性能、轻巧、便携的制造要求的同时,新型高导热材料亟待开发。

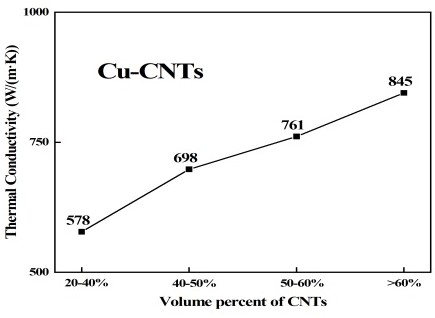

2、铜依靠自身高导热,高性价比的优点从而成为电气设备的常用金属材料。先进电子封装和热管理材料,要求具有优异的导热性和良好的综合力学性能。碳纳米管(cnts)沿其长度方向具有很高的热交换性能碳纳米管,且具有优良的力学性能。以碳纳米管为增强相的碳纳米管/铜(cnts/cu)复合材料,获得高水平取向构型,拥有定向高导热性。现有技术中,封装用铜石墨导热复合材料采用技术主要为粉末冶金法,样品制备过程复杂。申请号为2019105607992的发明专利公开了一种铜-石墨复合材料的制备方法,铜-石墨复合材料由铜石墨基体通过化学刻蚀方法获得,铜、石墨颗粒在基体中呈网络状连续分布,但是该方法中石墨在铜基体中分布不具备高取向性,铜骨架密度偏低。

技术实现思路

1、本发明通过浆料涂覆的方式定向引入碳纳米管制备出高导热铜-碳纳米管复合材料,利用真空热压烧结炉进行热处理得到结合性强的层状结构铜-碳纳米管复合材料,目的是获得超越传统铜基复合材料的导热限度。本发明中样品热备过程技术要求简单,可按产品所需任意形状规格直接成型,无需后续加工,易于实现规模化生产,具有很强的实际应用性。

2、本发明的技术解决方案:

3、一种单步成型制备高密度铜骨架定向导热复合材料的工艺,包括以下步骤:

4、(1)黏合剂制备:按固定质量比将pvb和乙醇溶液分别加入添加有磁力转子的烧杯中,并置于磁力搅拌器中搅拌处理,后静置至无气泡存在,得到黏合剂;

5、(2)碳纳米管(gnts)浆料制备:取适量碳纳米管,置于无水乙醇中于室温下进行超声分散,向超声后的碳纳米管悬浮液中加入步骤(1)所制得的黏合剂;将烧杯放入磁力搅拌器搅拌至无大量团聚后取出;将装有搅拌后碳纳米管的烧杯置于超声仪器超声,获得碳纳米管(gnts)浆料;

6、(3)铜箔刮涂碳纳米管(gnts)浆料:剪裁尺寸合适的铜箔,选取规格与碳纳米管体积分数相对应的刮刀将步骤(2)中的碳纳米管(gnts)浆料均匀地刮涂于铜箔的表面;将刮涂有碳纳米管(gnts)浆料的铜箔进行干燥处理;对完成干燥后刮涂有碳纳米管的铜箔进行剪裁处理,裁取出与烧结模具相匹配的铜箔;

7、(4)cu-cnts复合材料制备:将步骤(3)中得到的铜箔以相同的放置顺序依次放入由石墨纸包裹的石墨模具中,将装有铜箔的石墨模具放置于液压机中并给予一定的预压力;将预压后的模具放入炉内并给予一定压力,后进行抽真空操作至达到1×10-2pa的真空度进行烧结,得到cu-cnts复合材料。

8、进一步地,所述步骤(1)中pvb和乙醇溶液的质量比为1:8,乙醇溶液浓度为99.9%。

9、进一步地,所述步骤(1)中磁力搅拌器为df-101s型集热式磁力搅拌器,搅拌温度为25℃-45℃,搅拌时间为12h。

10、进一步地,所述步骤(2)中的碳纳米管为超纯多壁碳纳米管其型号为羟基化,分子量:12.01,无水乙醇溶液为50ml,碳纳米管置于无水乙醇中于室温下超声分散时间为24h,碳纳米管与黏合剂质量比为1:6,装有搅拌后碳纳米管的烧杯置于超声仪器超声12h。

11、进一步地,所述步骤(3)中铜箔的型号为8μm电解铜箔,铜箔的规格为直径30μm的圆片状。

12、进一步地,所述步骤(3)中刮刀规格按碳纳米管体积占比由小至大(刮刀规格与碳纳米管体积占比相对应)分别为50μm、100μm、150μm、200μm(分别对应复合材料中20-30vol%、30-40vol%、40-50vol%、50-60vol%含量的碳纳米管)。

13、进一步地,所述步骤(4)中真空热压烧结炉型号为zt-40-20y。

14、进一步地,所述步骤(4)中预压力为5mpa,预压后的模具放入炉内给予10mpa压力。

15、进一步地,所述步骤(4)中烧结程序为:以100 ℃/min的速率升到600 ℃,保温5min;接着以100 ℃/min的速率升到980 ℃,在此过程中将压力从10 mpa升到50 mpa,保温30 min后快速冷却。

16、进一步地,所述步骤(4)中,在升温过程中,炉腔温度升至980℃时,通过炉体下方液压缸来调节炉腔压力至50mpa,在保温结束以后随炉冷却的过程中将炉腔压力从50mpa降至0mpa。

17、本发明的有益效果:(1)本发明通过浆料涂覆技术定向引入碳纳米管并配合真空热压烧结技术获得自生高密度骨架的高强高导热的铜-碳纳米管层状复合材料,实现了定向高导热,同时依靠高密度铜骨架从而拥有更好的力学性能,可在很大程度上满足电子元器件封装材料所需的高散热、轻量化的要求;(2)本发明的样品制备过程技术要求简单,可按产品所需任意形状规格直接成型,无需后续加工,实现单步成形样品,大大简化样品制备过程,更易于实现规模化生产,具有极强的实际应用性。

技术特征:1.一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:包括以下步骤:

2.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(1)中pvb和乙醇溶液的质量比为1:8,乙醇溶液浓度为99.9%。

3.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(1)中磁力搅拌器为df-101s型集热式磁力搅拌器,搅拌温度为25℃-45℃,搅拌时间为12h。

4.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(2)中的碳纳米管为超纯多壁碳纳米管其型号为羟基化,分子量:12.01,无水乙醇溶液为50ml,碳纳米管置于无水乙醇中于室温下超声分散时间为24h,碳纳米管与黏合剂质量比为1:6,装有搅拌后碳纳米管的烧杯置于超声仪器超声12h。

5.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(3)中铜箔的型号为8μm电解铜箔,铜箔的规格为直径30μm的圆片状。

6.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(3)中刮刀规格按碳纳米管体积占比由小至大分别为50μm、100μm、150μm、200μm。

7.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(4)中真空热压烧结炉型号为zt-40-20y。

8.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(4)中预压力为5mpa,预压后的模具放入炉内给予10mpa压力。

9.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(4)中烧结程序为:以100 ℃/min的速率升到600 ℃,保温5 min;接着以100 ℃/min的速率升到980 ℃,在此过程中将压力从10 mpa升到50 mpa,保温30 min后快速冷却。

10.如权利要求1所述一种单步成型制备高密度铜骨架定向导热复合材料的工艺,其特征在于:所述步骤(4)中,在升温过程中,炉腔温度升至980℃时,通过炉体下方液压缸来调节炉腔压力至50mpa,在保温结束以后随炉冷却的过程中 将炉腔压力从50mpa降至0mpa。

技术总结一种单步成型制备高密度铜骨架定向导热复合材料的工艺,包括以下步骤:(1)黏合剂制备;(2)碳纳米管浆料制备;(3)铜箔刮涂碳纳米管浆料;(4)Cu‑CNTs复合材料制备。(1)本发明通过浆料涂覆技术定向引入碳纳米管并配合真空热压烧结技术获得自生高密度骨架的高强高导热的铜‑碳纳米管层状复合材料,实现了定向高导热,同时依靠高密度铜骨架从而拥有更好的力学性能,可在很大程度上满足电子元器件封装材料所需的高散热、轻量化的要求;(2)本发明的样品制备过程技术要求简单,可按产品所需任意形状规格直接成型,无需后续加工,实现单步成形样品,大大简化样品制备过程,更易于实现规模化生产,具有极强的实际应用性。技术研发人员:秦永强,黄轩,吴玉程,罗来马,司永健,马冰,张一帆,王岩,崔接武,张勇受保护的技术使用者:合肥工业大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240802/235522.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表