原子束准直器及其制作方法与流程

- 国知局

- 2024-08-02 12:21:30

本发明涉及原子束准直器,特别是涉及应用于原子束荧光光谱、原子物理和精密测量领域的原子束准直器及其制作方法。

背景技术:

1、量子频率标准(如原子钟) 物理部件里经常用到密封在真空中的原子束,通常情况下原子束是从一个密闭气室一端开的小孔处逸出来,由于孔足够小,不会破坏气室内的气体平衡;为得到发散角较小,而又有足够原子束流的原子束,通常采用的方法是在密闭气室一端设置具有密排多孔结构的准直器,准直器用于束缚原子,减小原子的自由程,形成稳定的粒子流,进而达到提高原子束的利用效率。

2、目前,二维原子束准直器一般采用石英等材质的毛细管堆叠或者毛细管阵列拉锥等技术,形成又长又细的通道阵列,即原子束准直器。上述采用毛细管制作的原子束准直器的制作方法,至少具有如下缺点:毛细管通常比较粗,一般内径>200μm(微米);将毛细管堆叠制作成准直器阵列,准直器阵列中的毛细管之间会留有孔隙;而,采用毛细管阵列拉锥工艺制作毛细管阵列,毛细管之间的间距一般会比较大。然而,针对准直器阵列结构,每根毛细管通道之间的平行度难以保证,比如长度5mm(毫米)左右,间距差很难控制到1μm(微米)以内;针对单根毛细管通道,单根毛细管自身的直径一致性(最大与最小直径差)比较差,对于毛细管5mm(毫米)左右长度的毛细管来讲,一般难以达到1μm(微米)的公差要求。

3、上述毛细管堆叠或者毛细管阵列拉锥形成的原子束准直器,由于毛细管通道在x、y方向的尺寸比例无法任意控制,只能靠增加或者减少某个方向的毛细管数量,来对整体x、y方向的原子束流比例进行调节,增加了器件开发的工艺难度与尺寸。

4、有鉴于此,需要提供一种新的原子束准直器的制作工艺,克服毛细管堆叠或者毛细管阵列拉锥形成的原子束准直器中用于束缚原子的微通道一致性不佳的问题。

技术实现思路

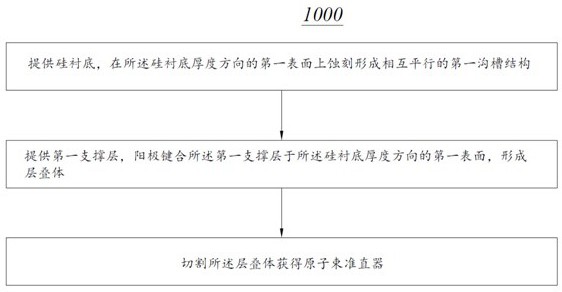

1、针对上述技术问题,本发明提供一种原子束准直器的制作方法,所述制作方法包括:提供硅衬底,在所述硅衬底厚度方向的第一表面上蚀刻形成相互平行的第一沟槽结构;提供第一支撑层,阳极键合所述第一支撑层于所述硅衬底厚度方向的第一表面,形成层叠体;以及切割所述层叠体获得原子束准直器;其中,位于所述硅衬底和所述第一支撑层之间的所述第一沟槽结构作为所述原子束准直器的第一微通道。

2、作为可选的技术方案,于所述硅衬底厚度方向的第二表面蚀刻形成相互平行的第二沟槽结构,所述第二表面和所述第一表面相背;提供第二支撑层,阳极键合所述第二支撑层于所述第二表面,所述层叠体包括依序层叠的所述第二支撑层、所述硅衬底和所述第一支撑层;切割所述层叠体获得所述原子束准直器;其中,位于所述硅衬底和所述第二支撑层之间的所述第二沟槽结构作为所述原子束准直器的第二微通道。

3、作为可选的技术方案,所述第一支撑层和所述第二支撑层分别为玻璃基板或者硅片基板。

4、作为可选的技术方案,所述第一沟槽结构和所述第二沟槽结构对应的沟槽深度分别为20μm(微米)~300μm(微米);所述第一沟槽结构和所述第二沟槽结构对应的沟槽宽度分别为30μm(微米) ~200μm(微米)。

5、作为可选的技术方案,于所述第一支撑层厚度方向露出的第三表面蚀刻形成相互平行的第三沟槽结构;提供第三支撑层,阳极键合所述第三支撑层于所述第三表面上,所述层叠体包括依序层叠的所述硅衬底、所述第一支撑层和所述第三支撑层;切割所述层叠体获得所述原子束准直器;其中,位于所述第二支撑层和所述第三支撑层之间的所述第三沟槽结构作为所述原子束准直器的第三微通道。

6、作为可选的技术方案,所述第一支撑层和所述第二支撑层分别选自硅基板或者玻璃基板。

7、作为可选的技术方案,所述第一沟槽结构和所述第三沟槽结构对应的沟槽深度分别为20μm(微米)~300μm(微米);所述第一沟槽结构和所述第三沟槽结构对应的沟槽宽度分别为20μm(微米)~200μm(微米)。

8、作为可选的技术方案,所述第一沟槽结构采用电子束光刻技术结合湿法蚀刻或者干法蚀刻技术制得;或者,采用聚焦离子束技术蚀刻制得。

9、作为可选的技术方案,相互平行的所述第一沟槽结构中的多个所述第一沟槽结构等间距排列。

10、本发明还提供一种原子束准直器,所述原子束准直器为采用如上所述的制作方法得到。

11、本发明提供一种原子束准直器及其制作方法,利用半导体蚀刻工艺在硅衬底上蚀刻沟槽结构,利用阳极键合工艺键合支撑层和硅衬底形成层叠体,最后经切割层叠体制得原子束准直器,将键合制程前移至切割制程之前,器件整体性更好,边缘的一致性比较好,密封性能好,而且工艺效率高。另外,层叠体中包括多个支撑层的结构来讲,将在支撑层表面上蚀刻制程后移至键合制程之后,在支撑层和硅衬底共同构成的层叠体上进行蚀刻制作,可以增强层叠体的整体强度,当使用接触式光刻工艺完成蚀刻制程时,蚀刻效率高,成本低,同时蚀刻一致性高。

技术特征:1.一种原子束准直器的制作方法,其特征在于,所述制作方法包括:

2.根据权利要求1所述的制作方法,其特征在于,还包括:

3.根据权利要求2所述的制作方法,其特征在于,所述第一支撑层和所述第二支撑层分别为玻璃基板或者硅片基板。

4.根据权利要求2中所述的制作方法,其特征在于,所述第一沟槽结构和所述第二沟槽结构对应的沟槽深度范围分别为20微米至300微米;所述第一沟槽结构和所述第二沟槽结构对应的沟槽宽度范围分别为30微米至200微米。

5.根据权利要求1所述的制作方法,其特征在于,还包括:

6.根据权利要求5所述的制作方法,其特征在于,所述第一支撑层和所述第三支撑层分别选自硅基板或者玻璃基板。

7.根据权利要求5中所述的制作方法,其特征在于,所述第一沟槽结构和所述第三沟槽结构对应的沟槽深度范围分别为20微米至300微米;所述第一沟槽结构和所述第三沟槽结构对应的沟槽宽度范围分别为30微米至200微米。

8.根据权利要求1中所述的制作方法,其特征在于,所述第一沟槽结构采用电子束光刻技术结合湿法蚀刻或者干法蚀刻技术制得;或者,所述第一沟槽结构采用聚焦离子束技术蚀刻制得。

9.根据权利要求1所述的制作方法,其特征在于,相互平行的所述第一沟槽结构中的多个所述第一沟槽结构等间距排列。

10.一种原子束准直器,其特征在于,所述原子束准直器为采用如权利要求1-9中任一项所述的制作方法得到。

技术总结本发明提供一种原子束准直器及其制作方法,制作方法包括:提供硅衬底,在所述硅衬底厚度方向的第一表面上蚀刻形成相互平行的第一沟槽结构;提供第一支撑层,阳极键合所述第一支撑层于所述硅衬底厚度方向的第一表面,形成层叠体;以及切割所述层叠体获得原子束准直器;其中,位于所述硅衬底和所述第一支撑层之间的所述第一沟槽结构作为所述原子束准直器的第一微通道。技术研发人员:王旭成,屈求智受保护的技术使用者:凯瑟斯技术(杭州)有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240802/235729.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表