一种基于脉冲离子束的光学材料原子深度图形转移方法

- 国知局

- 2024-07-31 18:47:31

本发明涉及光刻,尤其涉及一种基于脉冲离子束的光学材料原子深度图形转移方法。

背景技术:

1、原子和近原子尺度的制造工业(atomic and close-to-atomic scalemanufacturing,acsm)是基于能量直接干涉材料的原子,以达成对材料进行原子尺度下的去除、转移与沉积为目的的超高精度加工技术。由于acsm对原子的控制和操纵使其能够在极小的尺度上对部件或材料进行加工,故其在高端微芯片、精密传感器制造等未来高精度元器件的制造领域具有打破现有常规技术路线瓶颈、主导下一代制造技术发展趋势的重要意义;而大面积微结构的高效制备是现代高科技产业和科学技术发展的基础,是acsm领域最重要的应用方向之一。现有的领域内主流加工方式中,聚焦离子束(focused ion beam,fib)与反应离子刻蚀(rie)作为在acsm领域高速发展、逐渐广泛应用的微加工技术,具有较强的代表性。

2、rie在刻蚀深度的均匀性、掩膜的选择性、尺寸控制及加工效率等方面具有较好的性质,尤其适合在自动化的通量生产方面。在离子刻蚀氮化硅工艺中,对于固定sf6流量为50sccm、o2的流量设置固定10sccm、腔室气压为11pa、刻蚀功率固定位250w的工作条件下,rie反应的刻蚀速率在509nm/min,但由于离子与材料表面的反应非完全局域化,刻蚀精度一般限于几微米,因此rie在原子深度图像转移的生产中并不适用。

3、fib微加工技术具有无需掩膜,直接形成精密微结构的特征。fib溅射刻蚀工艺的关键参数包括:离子能量,离子束电流大小,单个像素位置的驻留时间,总加工时间等,这些工艺参数决定了加工结构将形成的形貌。fib虽然理论上在加工精度可达到纳米级,但在微结构的制备过程中效率较低。以三维光学微结构聚焦离子束铣削技术为例,在灰度图尺寸32μm×32μm、驻留时间10μs、加工轮次为3000轮的条件下,加工单个区域的时间即在3min以上,对于大面积图形转移效率不足,难以满足acsm对于效率的要求。故为改进上述问题,脉冲离子束(pulsed ion beam,pib)技术从离子束的束流引出方式入手,提高了对离子束控制的精确程度及对于大面积材料的微纳结构加工效率,是一种进一步拓展离子束技术、使其在精度和效率具有更好性能的加工工艺。

4、在纳米制造的主流加工方式中,运用最广泛的技术有传统化学方法刻蚀领域的原子层刻蚀(ale),acsm领域的聚焦离子束(fib)与反应离子刻蚀(rie)。对于大面积原子深度图像转移在工业自动化生产中,去除分辨率、刻蚀速率及工艺复杂程度应作为主要的考虑因素。fib虽然具有较高的去除分辨率,但由于不借助湿法刻蚀等辅助工序的fib对sio2的刻蚀工序重复次数多,刻蚀速率较低,不适用于大面积刻蚀;而使用化学刻蚀方法虽然能够提升一定的刻蚀速率,作为辅助会增加工艺复杂性,对工业自动化生产造成较大的阻碍,故并不适合作为大面积图像转移的刻蚀方法。

技术实现思路

1、本发明的目的在于提供一种基于脉冲离子束的光学材料原子深度图形转移方法。

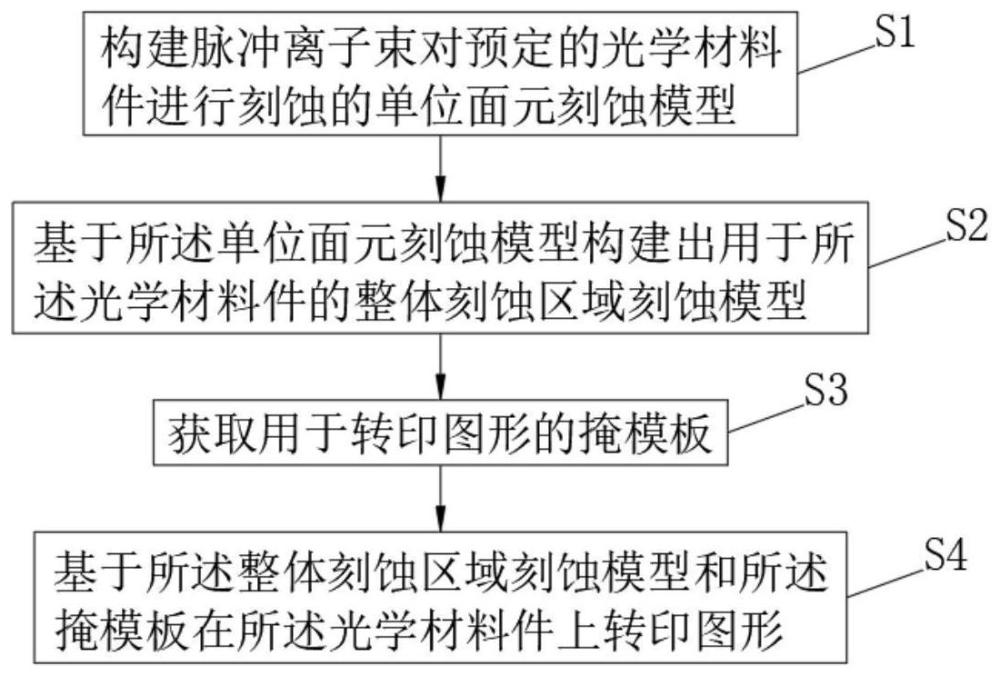

2、为实现上述发明目的,本发明提供一种基于脉冲离子束的光学材料原子深度图形转移方法,包括以下步骤:

3、s1.构建脉冲离子束对预定的光学材料件进行刻蚀的单位面元刻蚀模型;

4、s2.基于所述单位面元刻蚀模型构建出用于所述光学材料件的整体刻蚀区域刻蚀模型;

5、s3.获取用于转印图形的掩模板;

6、s4.基于所述整体刻蚀区域刻蚀模型和所述掩模板在所述光学材料件上转印图形。

7、根据本发明的一个方面,步骤s1中,构建脉冲离子束对预定的光学材料件进行刻蚀的单位面元刻蚀模型的步骤中,包括:

8、s11.采用sigmund线性级联碰撞理论建立所述脉冲离子束入射所述光学材料件表面的溅射产额;

9、s12.获取所述脉冲离子束入射所述光学材料件表面的入射离子沉积能量,以及获取所述脉冲离子束的出射能量;

10、s13.获取所述脉冲离子束入射所述光学材料件表面的去除效率;

11、s14.基于所述溅射产额、所述入射离子沉积能量、所述出射能量和所述去除效率构建出所述脉冲离子束的去除函数数学模型以获得所述单位面元刻蚀模型。

12、根据本发明的一个方面,步骤s11中,采用sigmund线性级联碰撞理论建立所述脉冲离子束入射所述光学材料件表面的溅射产额的步骤中,所述溅射产额表示为:

13、

14、

15、

16、

17、其中,y表示溅射产额,e表示入射离子沉积能量,α为修正因子,其为m1表示入射离子质量,m2表示光学材料件的原子的原子质量,c0由低能原子间的born-mayer势获得,us表示原子的表面绑定能,为常数,sn(e)表示核阻止截面,为归纳系数,z1表示入射离子的原子序数,z2表示光学材料件的原子的原子序数,表示基于thomas-fermi势能的核阻止本领,ε表示约化能量,es表示脉冲离子束总入射能量。

18、根据本发明的一个方面,步骤s12中,获取所述脉冲离子束入射所述光学材料件表面的入射离子沉积能量,以及获取所述脉冲离子束的出射能量的步骤中,所述入射离子沉积能量表示为:

19、

20、其中,x、y、z分别表示入射离子沉积能量的位置点t的三维坐标,σ表示脉冲离子束的入射离子能量在平行于脉冲离子束入射方向的散射宽度,μ表示脉冲离子束的入射离子能量在垂直于脉冲离子束入射方向上的散射宽度;

21、所述出射能量表示为:

22、

23、其中,e0表示出射能量,dc表示脉冲占空比,t表示溅射时间,i表示单孔引出的脉冲离子束强度,f表示脉冲频率。

24、根据本发明的一个方面,步骤s13中,获取所述脉冲离子束入射所述光学材料件表面的去除效率的步骤中,所述去除效率表示为:

25、vt=η∫ωdc·j·edω

26、其中,vt表示在t点处的去除效率,η表示脉冲离子束的离子入射后在光学材料件表面的入射离子沉积能量与光学材料件的材料的去除效率之间的比例常数,j为t点处的束流密度,dω表示光学材料件的工件表面刻蚀区域的积分微元。

27、根据本发明的一个方面,步骤s14中,基于所述溅射产额、所述入射离子沉积能量、所述出射能量和所述去除效率构建出所述脉冲离子束的去除函数数学模型以获得所述单位面元刻蚀模型的步骤中,所述脉冲离子束的去除函数数学模型表示为:

28、

29、其中,ve表示所述去除函数数学模型,θ表示脉冲离子束的入射角度。

30、根据本发明的一个方面,步骤s2中,基于所述单位面元刻蚀模型构建出用于所述光学材料件的整体刻蚀区域刻蚀模型的步骤中,包括:

31、s21.获取针对所述光学材料件整体刻蚀区域的速度分布向量;

32、s22.基于所述速度分布向量和所述单位面元刻蚀模型获取所述整体刻蚀区域刻蚀模型。

33、根据本发明的一个方面,步骤s21中,获取针对所述光学材料件整体刻蚀区域的速度分布向量的步骤中,所述速度分布向量表示为:

34、

35、其中,v表示速度分布向量,表示可调比例参数,l表示去除高度分布向量,100≤f≤2400。

36、根据本发明的一个方面,步骤s22中,基于所述速度分布向量和所述单位面元刻蚀模型获取所述整体刻蚀区域刻蚀模型的步骤中,所述整体刻蚀区域刻蚀模型表示为:

37、

38、其中,t表示加工时间向量,dc表示脉冲占空比向量,l表示设定的扫描网格划分长度。

39、根据本发明的一个方面,步骤s3中,获取用于转印图形的掩模板的步骤中,所述掩模板为规则形状的不锈钢板;

40、所述掩模板设置有至少一组转印图形,且所述转印图形的加工误差为±20μm;

41、所述光学材料件满足:在取样长度为0.08mm的条件下,所述光学材料件的算术平均偏差表面粗糙度ra均小于0.1nm。

42、根据本发明的一种方案,通过构建理论模型和试验验证,有效验证了脉冲离子束刻蚀过程的原子级精细控制以及掩膜板刻蚀技术,并在不同溅射时间条件下获得了目标图样的各区域刻蚀效果,进而计算了刻蚀速率等关键参数,有效的证实了提出的整体刻蚀区域刻蚀模型和原子深度图案转移方法的有效性。对比于传统的纳米加工技术,本发明可在自动化工业制造中表现出了更高的去除分辨率、更快的刻蚀速率和更低的工艺复杂度,具有明显优势。

43、根据本发明的一种方案,本方案在秒级时间尺度下,对石英材料刻蚀速率约为12nm/min,可实现与溅射时间呈线性关系的精确刻蚀深度控制,并保持亚纳米级平均表面粗糙度。

44、根据本发明的一种方案,随着溅射时间的延长,刻蚀深度的标准差逐渐增大,揭示了系统配合误差和离子束溅射能量累积误差的影响。

45、根据本发明的一种方案,通过综合分析对比pib与现有纳米制造方法发现,对于原子深度图像转移工艺,pib在效率与精度上可以符合工业自动化生产的要求,相比其它刻蚀方法具有更好的性质。

46、根据本发明的一种方案,本方案有效验证了基于脉冲离子束的大面积光学材料原子深度图像转移技术的可行性,具有良好的工业生产应用前景;同时进一步完善了pib技术的理论模型,拓展了pib在工业自动化领域的应用方法。

本文地址:https://www.jishuxx.com/zhuanli/20240731/180481.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表