一种层板用金属箔材胶接前表面处理方法与流程

- 国知局

- 2024-08-02 12:23:51

本发明涉及表面处理,具体涉及一种层板用金属箔材胶接前表面处理方法。

背景技术:

1、纤维金属层板(fiber metal laminates,fmls)是一种将纤维增强复合材料和金属基板交替铺层后,在一定的温度和压力下固化而成的层间混杂复合材料,该结构具备抗冲击、耐疲劳等优异性能,可克服金属材料疲劳性能,复合材料耐冲击性、韧性比较差的问题,且相比金属材料更轻,是理想的飞机结构材料,作为航空航天领域中的新型材料极具发展潜力。

2、纤维金属层板的发展经过四次更新换代:最早开始研究的是芳纶纤维增强铝合金层板arall,该层板相对于单一金属和纤维复合材料性能上有提高,但存在残余应力大、抗疲劳性能、缺口强度和剥离强度低的问题;为了改善arall层板受疲劳载荷时纤维断裂的问题,用玻璃纤维替代芳纶纤维研制了玻璃纤维增强铝合金层板glare,层板性能有所提升但由于使用了玻璃纤维导致层板的整体刚度下降,应用受限;为了改善层板整体刚度,用模量更高的碳纤维替代玻璃纤维研制的碳纤维增强铝合金层板care,层板刚度提升明显但由于铝合金和碳纤维的电偶序差距大,导致接触时存在严重的电化学腐蚀现象;为了解决腐蚀问题,研究人员采用钛合金替代铝合金研制了碳纤维增强钛合金层板tigr,钛合金与碳纤维不存在接触腐蚀问题,材料相容性好,密度低,具有高弹性模量、高比强度、高比刚度、耐高温、抗疲劳和抗冲击等一系列优点,利用其轻质、耐温、耐腐蚀等特点,在飞机发动机舱、机翼前缘、机身腹部等部位具有应用前景。

3、金属材料尤其是厚度0.2mm以下的箔材与纤维复合材料的配合使用可以给飞行器的减重且性能提升带来极其可观的收益,但同时又对其连接技术提出了巨大的挑战。由于金属和纤维复合材料层的分子结构不同,对应的物理和机械性能差异较大,两者之间的层间界面是纤维金属板材最脆弱的部位之一,层间界面的存在使得层板在使用过程中易产生分层及开裂,影响了界面应力的传递,从而严重制约层板性能的发挥,因此如何提升层间界面连接强度是急需解决的关键点。

4、因此,发明人提供了一种层板用金属箔材胶接前表面处理方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种层板用金属箔材胶接前表面处理方法,解决了箔材刚性差导致变形难控制、表面形貌随机性大、反应条件苛刻、工艺重现性差以及层间界面强度不足的技术问题。

3、(2)技术方案

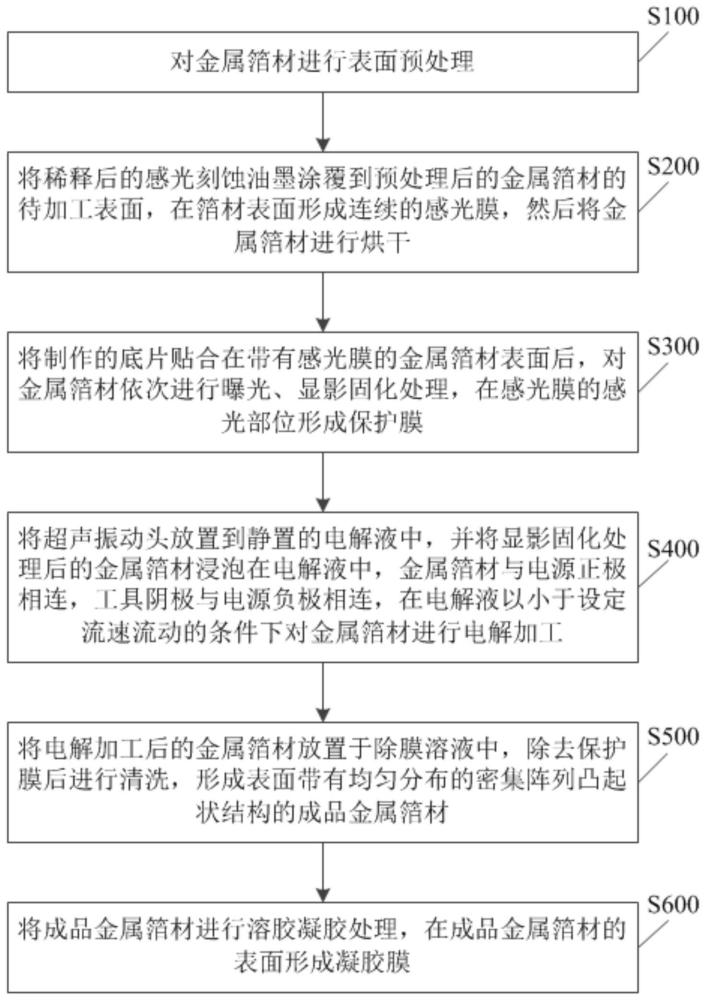

4、本发明提供了一种层板用金属箔材胶接前表面处理方法,包括以下步骤:

5、对金属箔材进行表面预处理;

6、将稀释后的感光刻蚀油墨涂覆到预处理后的所述金属箔材的待加工表面,在箔材表面形成连续的感光膜,然后将所述金属箔材进行烘干;

7、将制作的底片贴合在带有感光膜的金属箔材表面后,对所述金属箔材依次进行曝光、显影固化处理,在所述感光膜的感光部位形成保护膜;

8、将超声振动头放置到静置的电解液中,并将显影固化处理后的金属箔材浸泡在电解液中,所述金属箔材与电源正极相连,工具阴极与电源负极相连,在所述电解液以小于设定流速流动的条件下对所述金属箔材进行电解加工;

9、将电解加工后的所述金属箔材放置于除膜溶液中,除去所述保护膜后进行清洗,形成表面带有均匀分布的密集阵列凸起状结构的成品金属箔材;

10、将所述成品金属箔材进行溶胶凝胶处理,在所述成品金属箔材的表面形成凝胶膜。

11、进一步地,所述对金属箔材进行表面预处理,具体包括如下步骤:

12、对所述金属箔材的表面进行打磨清理;

13、将打磨清理后的所述金属箔材的待加工表面和用于装夹的导电接触部位进行清洗。

14、进一步地,所述底片的制作过程为:

15、采用激光光绘仪对菲林片进行处理,在所述菲林片上绘出具有设定间距、设定直径且均匀排布的不透光的圆形区域。

16、进一步地,所述圆形区域的直径为0.1~0.15mm。

17、进一步地,相邻的两个圆形区域的圆心间距为0.2~0.3mm。

18、进一步地,所述对所述金属箔材依次进行曝光、显影固化处理,在所述感光膜的感光部位形成保护膜,具体包括如下步骤:

19、将所述金属箔材放到曝光机内,通过曝光使所述感光膜的感光部位发生固化,形成所述保护膜;

20、将曝光后的所述金属箔材放在显影液中,所述感光膜上的未感光部位在所述显影液中溶解,使所述金属箔材上除圆形区域以外的其余区域的金属裸露;

21、将显影后的所述金属箔材清洗后置于烘箱中进行固化。

22、进一步地,所述将所述成品金属箔材进行溶胶凝胶处理,在所述成品金属箔材的表面形成凝胶膜,具体包括如下步骤:

23、将所述成品金属箔材浸泡到溶胶中第一预设时间,使所述溶胶与所述成品金属箔材的表面充分接触;

24、以设定速度将所述成品金属箔材匀速地垂直提拉出来,随着溶胶中溶剂的不断蒸发,附着在所述成品金属箔材的表面溶胶凝胶化,形成一层凝胶膜,重复提拉过程,使所述成品金属箔材的表面凝胶膜达到预设厚度;

25、将具有预设厚度凝胶膜的所述成品金属箔材放置于干燥箱中,在预设温度下干燥后表面形成凝胶膜。

26、进一步地,所述在所述成品金属箔材的表面形成凝胶膜之后,还包括:

27、凝胶膜干燥后第二预设时间内刷涂底胶,在室温下放置第三预设时间待底胶充分干燥后存放。

28、进一步地,将涂覆油墨后的所述金属箔材在60~90℃下烘干15~60min。

29、进一步地,将显影后的所述金属箔材在120~180℃下固化60~120min。

30、(3)有益效果

31、综上,本发明通过在泛流场条件下通过超声辅助能场电解加工的方式在金属箔材表面加工出规矩排布的密集阵列柱状结构,柱状结构以及柱与柱之间形成的类微坑结构改善金属箔材表面的形状特性,在粘接过程中形成机械互锁作用。同时,在超声辅助能场电解加工处理的基础上,采用溶胶凝胶法在金属箔材表面涂覆凝胶膜对金属表面进行化学改性,形成带活性官能团的过渡层。超声辅助能场电解加工形成的微结构造型和溶胶凝胶处理引入的过渡层官能团促进了金属箔材与胶黏剂的物理啮合和化学键结构形成,能够有效提升金属与复合材料之间弱界面的结合强度,满足层板结构的轻质高强度要求。整个工艺实施过程简单,环境友好,可应用于不同厚度不同材质金属材料的表面处理,具有较大的应用价值。

技术特征:1.一种层板用金属箔材胶接前表面处理方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的层板用金属箔材胶接前表面处理方法,其特征在于,所述对金属箔材进行表面预处理,具体包括如下步骤:

3.根据权利要求1所述的层板用金属箔材胶接前表面处理方法,其特征在于,所述底片的制作过程为:

4.根据权利要求3所述的层板用金属箔材胶接前表面处理方法,其特征在于,所述圆形区域的直径为0.1~0.15mm。

5.根据权利要求3或4所述的层板用金属箔材胶接前表面处理方法,其特征在于,相邻的两个圆形区域的圆心间距为0.2~0.3mm。

6.根据权利要求3所述的层板用金属箔材胶接前表面处理方法,其特征在于,所述对所述金属箔材依次进行曝光、显影固化处理,在所述感光膜的感光部位形成保护膜,具体包括如下步骤:

7.根据权利要求1所述的层板用金属箔材胶接前表面处理方法,其特征在于,所述将所述成品金属箔材进行溶胶凝胶处理,在所述成品金属箔材的表面形成凝胶膜,具体包括如下步骤:

8.根据权利要求1所述的层板用金属箔材胶接前表面处理方法,其特征在于,所述在所述成品金属箔材的表面形成凝胶膜之后,还包括:

9.根据权利要求1所述的层板用金属箔材胶接前表面处理方法,其特征在于,将涂覆油墨后的所述金属箔材在60~90℃下烘干15~60min。

10.根据权利要求1所述的层板用金属箔材胶接前表面处理方法,其特征在于,将显影后的所述金属箔材在120~180℃下固化60~120min。

技术总结本发明涉及表面处理技术领域,具体涉及一种层板用金属箔材胶接前表面处理方法,其包括步骤:对金属箔材进行表面预处理;将稀释后的感光刻蚀油墨涂覆到预处理后的金属箔材的待加工表面,在箔材表面形成连续的感光膜,然后烘干;将制作的底片贴合在带有感光膜的金属箔材表面后,对金属箔材依次进行曝光、显影固化处理,形成保护膜;在电解液以小于设定流速流动的条件下对金属箔材进行超声辅助能场电解加工,再去除保护膜,形成成品金属箔材;将成品金属箔材进行溶胶凝胶处理。该层板用金属箔材胶接前表面处理方法的目的是解决箔材刚性差导致变形难控制、表面形貌随机性大、反应条件苛刻、工艺重现性差以及层间界面强度不足的问题。技术研发人员:刘萌,续润洲,王志胜,岳喜山,黄明涛受保护的技术使用者:中国航空制造技术研究院技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240802/235905.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表