一种特殊结构的EB固化的聚丙烯膜饰面多层复合地板及其生产工艺的制作方法

- 国知局

- 2024-08-02 12:25:51

本发明属于地面铺装材料,涉及实木复合地板,尤其涉及一种特殊结构的eb固化的聚丙烯膜饰面多层复合地板及其生产工艺。

背景技术:

1、多层实木复合地板以不同厚度的天然名贵树种单板(木皮)为表面层,纹理纵横交错的实木单板制成的胶合板为基材,涂布高性能、高耐磨、高环保的紫外光固化地板专用油漆而制成,广泛应用于家居建材行业。然而,随着森林资源的紧缺,实木复合地板资源限制增大,特别是选自几十年甚至上百年的硬质阔叶树种,可利用资源减少很快。原料价格不断上涨,产量大幅下降,对多层实木复合地板中较为名贵的多层表板的要求也将越来越严格。

2、中国专利cn207808670u,公开一种电子线固化膜多层复合地板,从上至下依次包括uv漆膜,电子线固化膜和多层基材层,其中,所述多层基材层是以速生材单板纵横交错压贴而成的胶合板,胶合板上表面通过聚乙烯醇胶粘合电子线固化膜。中国专利cn109537847a公开了一种eb固化的聚丙烯膜饰面多层复合地板及其生产工艺,是在多层胶合板基材上面贴覆eb固化的聚丙烯膜,且企口为平扣。

技术实现思路

1、针对上述现有技术中存在的不足,本发明的目的是公开了一种特殊结构的eb固化的聚丙烯膜饰面多层复合地板,结构稳定,成型后榫槽光滑细腻,且满足地暖条件下各方面性能要求。

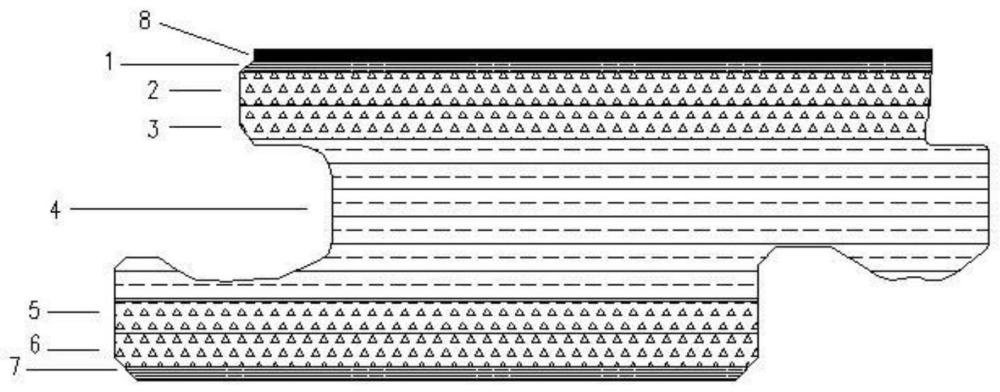

2、一种特殊结构的eb固化的聚丙烯膜饰面多层复合地板,包含基材本体和附着在本体之上的面层,其中,所述基材本体依次包括表层、芯层和基材底层,在芯层与表层之间设有桉木层2和桉木层3,在芯层与底层之间设有桉木层5和桉木层6,各层之间以纹理纵横交错排列,所述面层是eb固化的聚丙烯膜,其长度方向与表层的木纹理平行。

3、本发明较优公开例中,所述面层厚度0.27±0.05mm。

4、本发明较优公开例中,所述eb固化的聚丙烯膜,是为以聚丙烯为原料,利用电子束固化工艺制成的膜,表面不仅包含木材的纹理,还有油漆以及平面及仿古效果,使木材纹理与油漆效果复合而成,具备天然的木材纹理、仿古效果、油漆处理效果。

5、本发明较优公开例中,所述面层与基材本体之间设有聚氨酯树脂胶层,其厚度0.1~0.2mm,为聚氨酯树脂类热熔胶,克服了薄膜在粗糙的木材表面易产生表面缺陷等问题,较低的涂布量具有较好的胶接强度。

6、本发明较优公开例中,所述芯层厚度7±0.5mm,含水率6~8%;采用年轮细密、质地柔韧、纹理通直、干燥变形小、力学强度中等、加工性能好的木材;进一步的,所述芯层为松木,如樟子松、辐射松等。

7、本发明较优公开例中,所述桉木层2、3、5和6的厚度均为1.5±0.5mm,木纹紧密,密度较高,干燥后不易变形。

8、本发明较优公开例中,所述表层和底层厚度0.8±0.2mm,木纹细且较直,组织构造斑节较少,加工、涂饰、胶合性较好;进一步的,所述底层为榉木制成。

9、本发明所公开的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,基材本体的各层之间纵横交错设置,表面纹理与底部纹理相互平行,eb膜方向与基材表面木纹理方向一致,克服木材的各向异性,基材沿纹理砂光,减少毛刺砂光印及木材毛刺引起的板面不良现象。本发明不使用业内惯用的胶合板,以较厚的实木纵横交错组坯,整体组坯成胶合板形式,但已突破原有的结构形式,彼此之间胶合强度好,尺寸性能稳定,满足锁扣拉力要求。并且以此结构为基础,制备出特殊结构的eb固化的聚丙烯膜饰面多层复合地板。

10、本发明的另外一个目的在于,公开了上述特殊结构的eb固化的聚丙烯膜饰面多层复合地板的生产工艺,包括如下步骤:

11、(1)单板旋切:木材坯料经蒸煮后,旋切成需要的厚度及尺寸;

12、(2)单板干燥:旋切后的单板经103±5℃烘干,烘干后含水率要求6~14%;

13、(3)基材组坯:干燥后单板按照各层之间以纹理纵横交错排列进行组坯;

14、(4)基材冷压:组坯后进入冷压机进行冷压;

15、(5)基材热压:冷压约1h后,进入热压,使基材充分胶合;

16、(6)贴覆:eb地板基材表面经砂光除尘后,在eb基材表面涂布聚氨酯树脂热熔胶,涂布量55±5g/m2;设定贴覆间距,将eb固化具备天然的木材纹理、仿古效果、油漆处理效果的聚丙烯膜与基材一次贴覆而成,贴覆时基材表面木纹方向与膜的木纹同向;

17、(7)平衡养生:将贴覆后板材迅速切割,面对面码放,放入平衡室养生≥7d;

18、(8)开料:将平衡养生后的基材裁切成板条,背面砂光定厚成地板条;

19、(9)成型:对地板条进行企口;

20、(10)封倒角漆:地板倒角位置喷涂倒角漆以适应板面颜色,使之协调统一;

21、(11)成品包装:经品质qc检测合格后下线,直接进行包装。

22、本发明的特点:①eb聚丙烯膜表面具有木材的装饰纹理,还附加油漆效果以及特殊平面及仿古效果,最大程度模拟了天然木材,解决了森林资源紧缺的紧张局面从而保护自然资源;②与现有的实木复合地板及现有的技术相比,表面无需油漆,eb膜无需浸渍,涂层硬度较高,与其结合粘合性强,工艺简单,更加环保,综合成本相对较低。解决了较薄薄膜饰面多层复合地板的表面效果较差、表面不良等技术问题;与普通结构地板相比,本发明所述特殊结构的eb固化的聚丙烯膜饰面不仅可以对针叶松木木材、桉木速生木材等有效利用,将木材最大化综合利用,降低成本;还能有效减少设备的损耗,且生产的地板各项物理、力学性能均能满足行业标准的要求。

23、有益效果

24、本发明公开一种特殊结构的eb固化的聚丙烯膜饰面多层复合地板及其生产工艺,将通过eb(electron beam)工艺固化的具备木材纹理、仿古效果、油漆处理效果的聚丙烯膜贴附于特殊结构的地板基材表面,制成特殊结构的eb固化的聚丙烯膜饰面锁扣多层复合地板。基材结构经过反复严谨设计,尺寸稳定性更佳,经过地暖条件检测,可以在地暖条件下安全使用。

技术特征:1.一种特殊结构的eb固化的聚丙烯膜饰面多层复合地板,包含基材本体和附着在本体之上的面层(8),其特征在于:所述基材本体依次包括表层(1)、芯层(4)和基材底层(7),在芯层(4)与表层(1)之间设有桉木层(2)和桉木层(3),在芯层(4)与底层(1)之间设有桉木层(5)和桉木层(6),各层之间以纹理纵横交错排列,所述面层(8)是eb固化的聚丙烯膜,其长度方向与表层(1)的木纹理平行。

2.根据权利要求1所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述面层(8)厚度0.27±0.05mm。

3.根据权利要求1所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述面层(8)是为以聚丙烯为原料,利用电子束固化工艺制成的膜,表面不仅包含木材的纹理,还有油漆以及平面及仿古效果。

4.根据权利要求1所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述面层(8)与基材本体之间设有聚氨酯树脂胶层,其厚度0.1~0.2mm,为聚氨酯树脂类热熔胶。

5.根据权利要求1所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述芯层(4)厚度7±0.5mm,含水率6~8%。

6.根据权利要求5所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述芯层(4)为松木。

7.根据权利要求1所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述桉木层(2)、(3)、(5)和(6)的厚度均为1.5±0.5mm。

8.根据权利要求1所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述表层(1)为厚度0.8±0.2mm的实木。

9.根据权利要求1所述的特殊结构的eb固化的聚丙烯膜饰面多层复合地板,其特征在于:所述底层(7)为厚度0.8±0.2mm的榉木。

10.制备如权利要求1-9任一所述特殊结构的eb固化的聚丙烯膜饰面多层复合地板的工艺,其特征在于,包括如下步骤:

技术总结本发明属于地面铺装材料技术领域,涉及一种特殊结构的EB固化的聚丙烯膜饰面多层复合地板,包含基材本体和附着在本体之上的面层,其中,所述基材本体依次包括表层、芯层和基材底层,在芯层与表层之间设有桉木层和桉木层,在芯层与底层之间设有桉木层和桉木层,各层之间以纹理纵横交错排列,所述面层是EB固化的聚丙烯膜,其长度方向与表层的木纹理平行。本发明还公开了制备工艺。本发明将通过EB工艺固化的具备木材纹理、仿古效果、油漆处理效果的聚丙烯膜贴附于特殊结构的地板基材表面,制成特殊结构的EB固化的聚丙烯膜饰面锁扣多层复合地板,基材结构经过反复严谨设计,尺寸稳定性更佳,经过地暖条件检测,可以在地暖条件下安全使用。技术研发人员:魏强,陈向望,郑敏,李永红,祝鹏深受保护的技术使用者:圣象地板(句容)有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240802/236030.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表