一种纸塑复合用可剥离易印刷薄膜及其制备方法和应用与流程

- 国知局

- 2024-08-02 12:26:05

本发明涉及功能型聚丙烯薄膜,特别是涉及一种纸塑复合用可剥离易印刷薄膜及其制备方法和应用。

背景技术:

1、传统的纸塑覆膜加工是在印刷纸制品的表面通过涂布粘合剂(例如胶水)的方式复合一层12-20 μm厚的双向拉伸聚丙烯薄膜。双向拉伸聚丙烯薄膜经过电晕处理后,表面张力一般为38-40 mn/m;但在纸塑覆膜加工过程中,由于加工过程需要进行热压复合(其热压温度一般为100-120 ℃),热压复合导致了双向拉伸聚丙烯薄膜的非复合面的表面张力由原来的38-40 mn/m下降到34-35 mn/m,导致纸塑覆膜加工后,在双向拉伸聚丙烯薄膜的非复合面上进行印刷加工(例如常见的uv印刷、喷墨打码等)的难度加大。

2、乙烯-乙烯醇共聚物含有大量的羟基,乙烯-乙烯醇共聚物的表面张力无需经过电晕处理也能达到50 mn/m,且其表面张力不会因受热而导致下降,使得乙烯-乙烯醇共聚物具有优异的印刷性能。另外,由于羟基具有吸水性,而乙烯-乙烯醇共聚物含有大量的羟基,使得乙烯-乙烯醇共聚物的表面容易形成一层水分子层,减少了静电的产生,防止静电吸尘。然而,乙烯-乙烯醇共聚物具有一定的吸湿性,如果在高湿度的环境下,其阻氧和阻湿性能均不如聚丙烯。当乙烯-乙烯醇共聚物用于薄膜中并用于纸塑覆膜后,在高湿度的环境下,薄膜的阻氧和阻湿性能不足,从而导致薄膜覆盖的印刷纸制品得不到有效保护。因此,如何利用乙烯-乙烯醇共聚物的高表面张力,同时规避其在高湿度环境下的阻氧和阻湿性能不足是纸塑覆膜行业的难点。

技术实现思路

1、基于此,本发明的目的在于,提供一种纸塑复合用可剥离易印刷薄膜,其应用于纸塑覆膜后,薄膜能够进行层间剥离,使部分薄膜能够进行回收再利用,达到减塑效果;而在印刷纸制品上保留的薄膜的表面张力高,具有优异的印刷性能,且保留的薄膜具有优异的阻氧和阻湿性能,使得印刷纸制品获得优异的防潮性能和防止油墨氧化变色性能。

2、为达到上述目的,本发明采用以下技术方案:

3、一种纸塑复合用可剥离易印刷薄膜,包括依次设置的支撑层、连接层、印刷层和阻隔层;所述支撑层包括≥99 wt%聚丙烯;所述连接层和所述印刷层之间可层间剥离,所述连接层与所述印刷层的层间结合力为1-5 n/15mm;所述连接层由丙烯-乙烯共聚物组成,所述丙烯-乙烯共聚物中乙烯的含量为1-10 mol%;所述印刷层由乙烯-乙烯醇共聚物组成,所述乙烯-乙烯醇共聚物中乙烯的含量为44-48 mol%;所述阻隔层由乙烯-双环庚烯共聚物组成,所述乙烯-双环庚烯共聚物中乙烯的含量为20-37 mol%。

4、本发明所述的纸塑复合用可剥离易印刷薄膜,通过对所述支撑层、所述连接层、所述印刷层和所述阻隔层的组分进行设计,保证所述纸塑复合用可剥离易印刷薄膜在生产制造时的顺畅性,同时保证所述纸塑复合用可剥离易印刷薄膜与印刷纸制品进行纸塑复合后,所述连接层和所述印刷层之间能够剥离,使所述印刷层和所述阻隔层保留在印刷纸制品表面,提供优异的易印刷性能以及优异的阻氧和阻湿性能;而剥离下来的部分薄膜则进行回收利用。

5、当所述纸塑复合用可剥离易印刷薄膜用于纸塑复合时,利用纸塑复合技术(例如粘合剂或热熔胶)使所述纸塑复合用可剥离易印刷薄膜的所述阻隔层与印刷纸制品紧密粘合后,将所述连接层和所述印刷层层间剥离,使所述印刷层和所述阻隔层保留在印刷纸制品表面。其中,所述印刷层作为纸塑复合后的复合材料的表层,借助于乙烯-乙烯醇共聚物的高表面张力降低在所述印刷层的表面进行印刷加工的难度,使其具有易印刷性能;所述阻隔层作为纸塑复合后的复合材料的次表层,利用所述阻隔层中的乙烯-双环庚烯共聚物优异的阻氧和阻湿性能弥补所述印刷层中的乙烯-乙烯醇共聚物在阻氧和阻湿性能的不足,使得被覆盖的印刷纸制品获得优异的防潮性能和防止印刷纸制品上的油墨氧化变色性能。而剥离下来的薄膜部分(包含“支撑层-连接层”的一体结构)则回收进行二次利用。因此,本发明所述的纸塑复合用可剥离易印刷薄膜,用于纸塑覆膜后,能够减少在印刷纸制品表面的塑料使用量,达到减塑、环保的效果;而在印刷纸制品上保留的薄膜的表面张力高,具有优异的印刷性能,且保留的薄膜具有优异的阻氧和阻湿性能,使得印刷纸制品获得优异的防潮性能和防止印刷纸制品上的油墨氧化变色性能。

6、本发明的所述纸塑复合用可剥离易印刷薄膜中,所述支撑层包括不低于99 wt%的聚丙烯,使得所述支撑层为整个所述纸塑复合用可剥离易印刷薄膜在生产和使用过程中提供良好的力学性能,防止因力学性能不足导致薄膜无法顺利生产或者薄膜无法正常应用于纸塑覆膜。所述连接层采用由丙烯和乙烯两种单体共聚组成的丙烯-乙烯共聚物,使得所述连接层能够与所述支撑层稳定粘合,同时保证所述连接层能够与所述印刷层粘合且防止所述连接层与所述印刷层在生产过程中出现分层的问题,起到临时连接所述支撑层和所述印刷层的作用;所述印刷层采用由乙烯和乙烯醇两种单体共聚组成的乙烯-乙烯醇共聚物,所述乙烯-乙烯醇共聚物的表面张力高,具有非常优异印刷性能,当所述纸塑复合用可剥离易印刷薄膜与印刷纸制品进行纸塑复合且将所述连接层和所述印刷层层间剥离后,所述印刷层作为纸塑复合后的复合材料的表层,起着提高印刷性能的作用;且所述乙烯-乙烯醇共聚物的化学结构中含有大量的羟基,使所述印刷层具有较好的除静电性能,防止纸屑粉尘(特别是在纸塑覆膜加工过程中会产生大量的纸屑粉尘)粘附在所述印刷层表面。所述阻隔层采用乙烯和双环庚烯两种单体共聚组成的乙烯-双环庚烯共聚物,所述乙烯-双环庚烯共聚物具有非常优异的水蒸气阻隔性能,当所述纸塑复合用可剥离易印刷薄膜与印刷纸制品进行纸塑复合且将所述连接层和所述印刷层层间剥离后,所述乙烯-双环庚烯共聚物能够防止水蒸气渗透到印刷纸制品内影响印刷纸制品的力学性能,同时所述乙烯-双环庚烯共聚物也具有非常优异的氧气阻隔性能,能够防止印刷纸制品上的油墨氧化变色。

7、本发明的所述纸塑复合用可剥离易印刷薄膜,充分考虑到薄膜在制造过程中所述连接层与所述印刷层能够相互粘合不分层,以及薄膜用于纸塑覆膜加工后所述连接层与所述印刷层可层间剥离之间的平衡,通过对各层组分的协同设计,使所述连接层与所述印刷层的层间结合力为1-5 n/15mm,且所述支撑层与所述连接层的层间结合力远大于所述连接层与所述印刷层的层间结合力、所述阻隔层与所述印刷层的层间结合力远大于所述连接层与所述印刷层的层间结合力,既保证所述纸塑复合用可剥离易印刷薄膜在生产时各薄膜层之间能够相互粘合防止分层,又能保证所述纸塑复合用可剥离易印刷薄膜用于纸塑覆膜后所述连接层与所述印刷层之间可层间剥离,充分实现所述纸塑复合用可剥离易印刷薄膜在生产时不分层以及用于纸塑覆膜时所述连接层与所述印刷层可层间剥离之间的结合力性能平衡。其中,一方面,本发明对所述连接层和所述印刷层进行协同设计,设计所述连接层中所述丙烯-乙烯共聚物中乙烯的含量为1-10 mol%,并设计所述印刷层中所述乙烯-乙烯醇共聚物中乙烯的含量为44-48 mol%,使得所述印刷层与所述连接层之间的层间结合力为1-5 n/15mm,既保证所述纸塑复合用可剥离易印刷薄膜在生产制造过程中所述连接层和所述印刷层能够相互粘合不出现分层的问题,保证生产顺畅性;又保证所述纸塑复合用可剥离易印刷薄膜用于纸塑覆膜后,施加较小作用力即可将所述连接层和所述印刷层层间剥离。若所述连接层中所述丙烯-乙烯共聚物中乙烯的含量低于1 mol%,和/或所述印刷层中所述乙烯-乙烯醇共聚物中乙烯的含量低于44 mol%,所述连接层与所述印刷层的层间结合力低于1 n/15mm,所述纸塑复合用可剥离易印刷薄膜在生产时所述连接层和印刷层之间容易出现分层,薄膜无法顺畅生产;若所述连接层中所述丙烯-乙烯共聚物中乙烯的含量高于10 mol%,和/或所述印刷层中所述乙烯-乙烯醇共聚物中乙烯的含量高于48 mol%,所述连接层与所述印刷层的层间结合力高于5 n/15mm,所述连接层与所述印刷层存在剥离困难。另外,所述印刷层中所述乙烯-乙烯醇共聚物中乙烯的含量为44-48 mol%,即乙烯醇的含量为52-56 mol%,若所述印刷层中所述乙烯-乙烯醇共聚物中乙烯的含量低于44 mol%,即乙烯醇的含量过高导致羟基含量过高,所述纸塑复合用可剥离易印刷薄膜中的所述印刷层容易在双向拉伸过程中因分子链间氢键作用力过大而导致出现拉伸裂纹;若所述印刷层中所述乙烯-乙烯醇共聚物中乙烯的含量高于48 mol%,即乙烯醇的含量过低导致羟基含量变少,导致所述印刷层的表面张力下降,影响所述印刷层的印刷性能。另一方面,本发明对所述支撑层和所述印刷层进行协同设计,设计所述支撑层中聚丙烯的含量≥99 wt%,并设计所述连接层中所述丙烯-乙烯共聚物中乙烯的含量为1-10 mol%,即丙烯的含量为90-99mol%,根据本领域的技术常识可知,所述连接层中丙烯的含量≥90 mol%,使得所述支撑层与所述连接层之间具有足够的层间结合力,是无法层间剥离的,保证所述支撑层与所述连接层的层间结合力远大于所述连接层与所述印刷层的层间结合力,保证生产时所述支撑层与所述连接层能够稳定粘合,同时所述纸塑复合用可剥离易印刷薄膜用于纸塑覆膜后,在剥离时所述支撑层与所述连接层能够一体与所述印刷层和阻隔层分离,以便于一体将所述支撑层和所述连接层回收进行二次利用,实现减塑、环保的效果。再一方面,本发明对所述印刷层和所述阻隔层进行协同设计,设计所述印刷层中所述乙烯-乙烯醇共聚物中乙烯的含量为44-48 mol%,并设计所述阻隔层中所述乙烯-双环庚烯共聚物乙烯的含量为20-37mol%,保证所述印刷层与所述阻隔层的层间结合力远大于所述连接层与所述印刷层的层间结合力,保证生产时所述印刷层与所述阻隔层能够稳定粘合,同时所述纸塑复合用可剥离易印刷薄膜用于纸塑复合后,当所述连接层与所述印刷层层间剥离后,所述印刷层能够稳定粘合在所述阻隔层上,使所述印刷层和所述阻隔层一同保留在印刷纸制品表面。所述阻隔层中所述乙烯-双环庚烯共聚物中乙烯的含量为20-37 mol%,即双环庚烯的含量为63-80mol%,若所述阻隔层中所述乙烯-双环庚烯共聚物中乙烯含量过低,会降低所述印刷层和所述阻隔层的层间结合力;若所述阻隔层中所述乙烯-双环庚烯共聚物中乙烯含量过高,即双环庚烯的含量过低,会降低所述阻隔层的阻氧和阻湿性能,无法有效弥补所述乙烯-乙烯醇共聚物在阻氧和阻湿性能方面的不足。

8、本发明所述的纸塑复合用可剥离易印刷薄膜,通过对各层组分的协同设计,既保证薄膜在制造过程中所述连接层与所述印刷层能够相互粘合不分层,又保证薄膜用于纸塑复合后所述连接层与所述印刷层可层间剥离。本发明所述的纸塑复合用可剥离易印刷薄膜,在纸塑复合时,对所述阻隔层表面涂布粘合剂,使得所述阻隔层与印刷纸制品的结合力远大于所述印刷层与所述连接层的层间结合力,通过剥离设备,把所述支撑层和所述连接层的一体结构与所述印刷层进行层间剥离并进行回收再利用。本发明所述的纸塑复合用可剥离易印刷薄膜,用于纸塑复合后,既利用乙烯-乙烯醇共聚物的高表面张力,又通过所述阻隔层中的乙烯-双环庚烯共聚物规避所述乙烯-乙烯醇共聚物在高湿度环境下的阻氧和阻湿性能不足的问题。

9、进一步地,所述纸塑复合用可剥离易印刷薄膜中,所述支撑层的厚度为8-10 μm;所述连接层的厚度为1-2 μm;所述印刷层的厚度为1-2 μm;所述阻隔层的厚度为1-2 μm。所述支撑层的厚度设置为8-10 μm,能够使所述支撑层具有足够的厚度为整个所述纸塑复合用可剥离易印刷薄膜在生产和使用过程中提供良好的力学性能,若所述支撑层的厚度低于8 μm,薄膜在生产过程中容易破膜,导致生产不顺畅;若所述支撑层的厚度高于10 μm,可能导致成本偏高。另外,基于成本和结合力的考虑,所述连接层、所述印刷层、所述阻隔层的厚度均设置为1-2 μm。

10、作为上述方案的一种改进,所述纸塑复合用可剥离易印刷薄膜还包括热熔胶层、消光层;所述热熔胶层设置在所述阻隔层的表面,所述热熔胶层由乙烯-醋酸乙烯酯共聚物组成,所述乙烯-醋酸乙烯酯共聚物中乙烯的含量为65-85 mol%;所述消光层设置在所述支撑层的表面,所述消光层包括42-50 wt%高密度聚乙烯和50-58 wt%无规聚丙烯;所述热熔胶层的厚度为2-10 μm;所述消光层的厚度为1.5-4 μm。

11、为了简化上述方案中四层结构的所述纸塑复合用可剥离易印刷薄膜与印刷纸制品的纸塑复合工艺,本发明将所述纸塑复合用可剥离易印刷薄膜进一步设置成六层结构。通过在所述阻隔层上远离所述印刷层的表面上设置所述热熔胶层,使所述纸塑复合用可剥离易印刷薄膜能够通过所述热熔胶层直接与印刷纸制品的印刷表面复合,简化复合工序(例如简化上述四层结构的薄膜在阻隔层表面涂布粘合剂再进行纸塑覆膜的工序)。所述热熔胶层采用由乙烯和醋酸乙烯酯两种单体共聚组成的乙烯-醋酸乙烯酯共聚物,所述乙烯-醋酸乙烯酯共聚物中乙烯的含量为65-85 mol%(即醋酸乙烯酯的含量为15-35 mol%),一方面所述热熔胶层能够与所述阻隔层稳定粘合,保证所述阻隔层与所述热熔胶层的层间结合力远大于所述印刷层与所述连接层的层间结合力,另一方面所述热熔胶层又能在纸塑复合时与印刷纸制品稳定粘合,从而以便于所述纸塑复合用可剥离易印刷薄膜用于纸塑覆膜并将所述连接层和所述印刷层层间剥离后,所述印刷层、所述阻隔层和所述热熔胶层能够保留在印刷纸制品表面保护印刷纸制品,而剥离出的薄膜部分(即“消光层-支撑层-连接层”的一体结构)则回收进行二次利用。所述乙烯-醋酸乙烯酯共聚物中乙烯的含量不低于65mol%,防止所述乙烯-醋酸乙烯酯共聚物的熔点过低导致难以加工;乙烯的含量不高于85mol%,防止醋酸乙烯酯的含量过低导致所述热熔胶层与印刷纸制品的粘合力不足。所述热熔胶层的厚度要求不低于2 μm,如果低于2 μm,层厚过低,粘接力不足,导致所述热熔胶层容易从印刷纸制品表面剥离,达不到覆膜要求;如果所述热熔胶层的厚度高于10 μm,不但成本高昂,而且达不到减塑效果。

12、在设置所述热熔胶层的基础上,本发明设置消光层的目的是通过所述消光层的凹凸不平的形貌,减少薄膜本身在收卷或解卷过程中与所述热熔胶层的接触面积来降低常温粘合力,达到收卷和解卷顺畅的目的。由于所述热熔胶层在常温下有一定的粘合力,尤其是为了提高所述热熔胶层与印刷纸制品的粘合性能,通常需在所述热熔胶层的表面进行电晕处理来增加所述热熔胶层的粘合性能。而所述热熔胶层的粘接力过大容易导致所述纸塑复合用可剥离易印刷薄膜在制造过程中,特别是在薄膜收卷和解卷的过程中,出现难以收卷和解卷的问题。因此,本发明在所述支撑层的表面设置消光层,以使所述热熔胶层作为薄膜的一个外表面,所述消光层作为薄膜的一个外表面。所述消光层采用42-50 wt%高密度聚乙烯和50-58 wt%无规聚丙烯,两者均匀共混后能够形成凹凸不平的形貌,通过所述消光层的凹凸不平的形貌,减少薄膜在收卷或解卷过程中与所述热熔胶层的接触面积来降低常温粘合力,达到收卷和解卷顺畅的目的。由于生产薄膜的横幅一般在8米以上,所述消光层的厚度若低于1.5 μm,容易导致薄膜两侧消光不均,如果高于4 μm,会导致挤出机负载过大,容易发生电机故障。

13、作为一种优选的方案,所述支撑层中,所述聚丙烯为等规聚丙烯,所述等规聚丙烯的等规度为95-99 %,熔融指数为2-4 g/10min(测试条件:230 ℃,2.16 kg),密度为:0.905g/cm3。采用上述等规度、熔融指数、密度的聚丙烯,有利于保证薄膜整体优良的力学性能。

14、作为一种优选的方案,所述支撑层还包括0.1-1 wt%抗静电剂。本发明通过在所述支撑层中加入抗静电剂改善薄膜性能,若所述支撑层中所述抗静电剂的含量低于0.1 wt%,起不到抗静电效果,薄膜在生产过程中容易吸尘,导致污染薄膜;若所述支撑层中所述抗静电剂的含量高于1 wt%,抗静电剂过多容易析出到薄膜表面,使薄膜表面容易产生一层油脂状物质,容易影响薄膜与印刷纸制品的粘合牢度,同时在制膜过程中基于抗静电剂的部分降解,容易引起生产烟雾,影响生产顺畅性。优选的,所述抗静电剂为丙三醇单油酸酯。

15、作为一种优选的方案,所述连接层中,所述丙烯-乙烯共聚物的熔融指数为3-10g/10min(测试条件:230 ℃,2.16 kg)。采用上述熔融指数的丙烯-乙烯共聚物,有利于保证薄膜在制造过程中所述连接层和印刷层能够相互粘合不出现分层的问题,保证生产顺畅性;同时又使得所述连接层与支撑层的层间结合力远大于所述连接层与所示印刷层的层间结合力。

16、作为一种优选的方案,所述印刷层中,所述乙烯-乙烯醇共聚物的熔点为160-165℃。若所述乙烯-乙烯醇共聚物的熔点高于165 ℃,在双向拉伸工艺的拉伸温度下,容易出现乙烯-乙烯醇共聚物不能有效软化导致所述印刷层出现拉伸裂纹;若所述乙烯-乙烯醇的熔点低于160 ℃,所述乙烯-乙烯醇共聚物的刚性下降,在导致覆膜且所述连接层和所述印刷层层间剥离后,所述印刷层因位于印刷纸制品的表面,容易擦伤,影响覆膜外观。

17、作为一种优选的方案,所述阻隔层中,所述乙烯-双环庚烯共聚物的玻璃化转变温度为65-158 ℃。若所述乙烯-双环庚烯共聚物的玻璃化转变温度高于158 ℃,在双向拉伸工艺的拉伸温度下,所述乙烯-双环庚烯共聚物不能有效软化导致所述阻隔层出现拉伸裂纹;若所述乙烯-双环庚烯共聚物的玻璃化转变温度低于65 ℃,所述阻隔层在生产和复合过程中表面过软,容易擦伤,导致外观异常。

18、作为一种优选的方案,所述热熔胶层中,所述乙烯-醋酸乙烯酯共聚物的熔融指数为3-25 g/10min(测试条件:190 ℃,2.16 kg)。选择上述熔融指数的乙烯-醋酸乙烯酯共聚物能够使热熔胶层分别与所述阻隔层、印刷纸制品稳固粘合。

19、作为一种优选的方案,所述消光层中,所述高密度聚乙烯的熔融指数为9 g/10min(测试条件:190 ℃,21.6 kg);所述无规聚丙烯的熔融指数为8 g/10min(测试条件:230℃,2.16 kg)。所述消光层采用高密度聚乙烯和无规聚丙烯经双螺杆挤出机共混挤出而成,选择上述熔融指数的所述高密度聚乙烯和所述无规聚丙烯,能够在生产时混合均匀,形成均匀的凹凸不平的表面。

20、本发明还提供一种上述任一所述的纸塑复合用可剥离易印刷薄膜的制备方法,包括以下步骤:将经过筛选的各层原料分别按设计配方预混,搅拌均匀,经称量计算投入的比例后,送入各个挤出机,并在挤出机挤出工序中塑化成熔体,熔体通过管道输送和过滤器过滤,经流道分配到模头进行共挤出,之后熔体通过激冷辊的骤冷工序形成厚片,厚片经过双向拉伸工序形成薄膜,其中双向拉伸工序可以是先纵向拉伸后横向拉伸的分步双向拉伸工艺,也可以是纵横向同步拉伸的同步双向拉伸工艺;薄膜经冷却、两边修边、牵引测厚、电晕和收卷后得到薄膜母卷,薄膜母卷经过时效分切工序后,最终形成薄膜成品。

21、本发明还提供上述任一所述的纸塑复合用可剥离易印刷薄膜在纸塑覆膜中的应用,将所述纸塑复合用可剥离易印刷薄膜复合在印刷纸制品表面,并将所述连接层和所述印刷层层间剥离,使所述印刷层和所述阻隔层保留在印刷纸制品表面,剥离的薄膜部分则回收利用,所述印刷层的表面张力为49-51 mn/m。

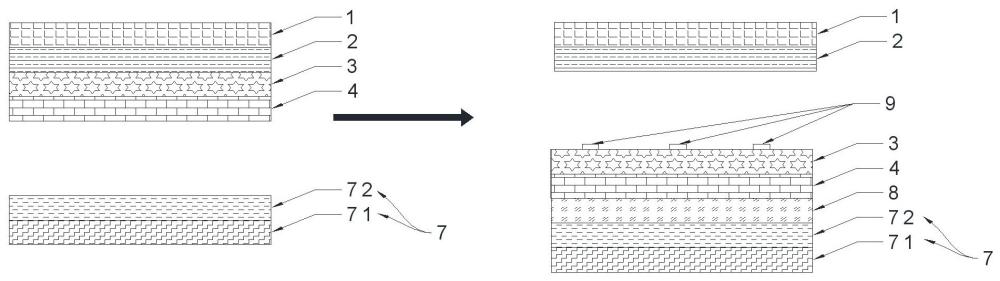

22、作为一种具体的方案,当所述纸塑复合用可剥离易印刷薄膜为四层结构时,即所述纸塑复合用可剥离易印刷薄膜包括依次设置的支撑层、连接层、印刷层和阻隔层,且用于纸塑复合时:在所述阻隔层的表面涂布粘合剂,所述粘合剂可采用油性胶水或水性胶水,然后经过80-120 ℃和10-14 mpa加工条件下与印刷纸制品的印刷面复合;复合后,把所述连接层和所述印刷层层间剥离,即把“所述支撑层-所述连接层”一体结构与“所述印刷层-所述阻隔层-粘合剂层-印刷纸制品”一体结构进行层间剥离,使剥离的薄膜部分即“所述支撑层-所述连接层”一体结构回收二次利用,而所述印刷层和所述阻隔层则留在印刷纸制品表面。其中,所述印刷层作为纸塑复合后的复合材料的表层,具有易印刷性能,能够在所述印刷层的表面能够进行印刷加工(例如uv印刷、喷墨打码和烫金应用等后加工印刷工艺);同时,所述阻隔层作为纸塑复合后的复合材料的次表层,能够防止水蒸气透过影响印刷纸制品的力学强度,同时防止氧气透过影响印刷纸制品上的油墨氧化变色,使得纸塑复合后的复合材料获得优异的阻氧和阻湿性能。

23、作为另一种具体的方案,当所述纸塑复合用可剥离易印刷薄膜为六层结构时,即所述纸塑复合用可剥离易印刷薄膜包括依次设置的消光层、支撑层、连接层、印刷层、阻隔层和热熔胶层,且用于纸塑覆膜时:使所述热熔胶层经过100-120 ℃和10-14 mpa加工条件下与印刷纸制品的印刷面复合;复合后,从复合后的印刷纸制品表面将所述连接层和所述印刷层层间剥离,即把“所述消光层-所述支撑层-所述连接层”一体结构与“所述印刷层-所述阻隔层-所述热熔胶层和印刷纸制品”一体结构进行层间剥离,使剥离的薄膜部分即“所述消光层-所述支撑层-所述连接层”一体结构回收二次利用,而所述印刷层、所述阻隔层和所述热熔胶层留在印刷纸制品表面。其中,所述印刷层作为纸塑复合后的复合材料的表层,具有易印刷性能,能够在所述印刷层的表面能够进行印刷加工(例如uv印刷、喷墨打码和烫金应用等后加工印刷工艺);同时,所述阻隔层作为纸塑复合后的复合材料的次表层,能够防止水蒸气透过影响印刷纸制品的力学强度,同时防止氧气透过影响印刷纸制品上的油墨氧化变色,使得纸塑复合后的复合材料获得优异的阻氧和阻湿性能。

24、本发明所述的纸塑复合用可剥离易印刷薄膜用于纸塑覆膜后,具有以下三个方面的优点:

25、(1)纸塑覆膜后,印刷纸制品上保留的薄膜表层(即所述印刷层)的表面张力高,具有易印刷性能;

26、(2)纸塑覆膜后,印刷纸制品上保留的薄膜次表层(即所述阻隔层)具有优异的阻氧和阻湿性能,能够弥补所述印刷层中的所述乙烯-乙烯醇共聚物在阻氧和阻湿性能方面的不足,使得印刷纸制品获得优异的防潮性能和防止油墨氧化变色性能;

27、(3)纸塑覆膜后,剥离下来的薄膜能作为单一材料回收再利用,达到减塑效果。

28、为了更好地理解和实施,下面结合附图详细说明本发明。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表