一种锻造纹理碳纤维复合材料及其制备方法与流程

- 国知局

- 2024-08-02 12:27:53

本发明属于碳纤维复合材料领域,具体涉及一种锻造纹理碳纤维复合材料及其制备方法。

背景技术:

1、由于碳纤维复合材料具备优越的力学性能,例如高机械强度和弹性模量、低密度和良好的耐热性、耐腐蚀性、耐疲劳性和可设计性,因此在汽车内外饰材料中被广泛应用。并且随着经济的发展,消费者在追求性能的同时,对于碳纤维复合材料的外观纹理和表观质量也提出了更多要求。目前用于汽车内外饰材料的碳纤维复合材料的外观纹理比较少,大多为连续的编织纹理。近年来,锻造纹理碳纤维复合材料凭借其类似大理石的独特外观纹理,进入了消费者和整车厂的视野。

2、现有已知的制备锻造纹碳纤维复合材料的工艺主要有模压工艺,具体为:

3、(1)cf-smc锻造纹理工艺,该工艺使用短纤维单向带和乙烯基树脂混合,通过0.3-0.6mpa的压力压制成预浸料,该预浸料后续在成型碳纤维复合材料时通常无需铺层,直接称重预浸料后投入到模具中进行模压,通过乙烯基树脂良好的流动性,在高温、高压的情况流动填充至模具型腔内,成型后产品表面光滑平顺,针孔、缺胶等缺陷较少,该方法自动化程度高,可实现批量量产。 (2)热塑模压工艺,该方法将已经含浸热塑性树脂的单向带纱束裁切成小段块投入对应的板材模具中,使用高温高压(温度250℃以上,压力5-8mpa)压制成锻造纹板材,然后再将锻造纹板材裁切成类似产品大小的平板,对平板进行预加热软化,接着放入模具中进行加压高温塑性,温度一般在250℃以上(具体视树脂基体而定),压力在10mpa左右。该方法自动化程度高,可实现批量量产。

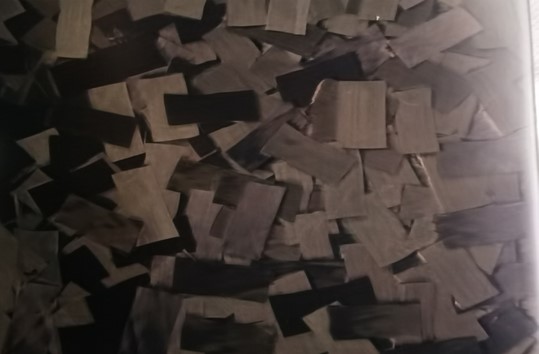

4、以上两种工艺虽然都能实现量产,但是由于受模压工艺中模具设计上的局限,只能适应生产片状类或深度较浅的几字类等造型简单的产品,不能生产具有倒扣、腔体等复杂结构的产品。并且,模压工艺中,成型压力较大,会出现纹理呈杂乱无章态,纤维会有明显扭曲,锻造纹整体不规整,不能满足锻造纹理表观质量要求,具体见附图1。

5、而热压罐工艺则既适应形状简单的板、棒、管、块,可成型带负角产品,还可适用于大面积复杂形状的板、壳,可满足各类产品成型。现有技术通过将未含浸树脂的纱束裁切成小段块,随机铺洒在单向带上,然后通过在纱束小段块上覆上带树脂的pe膜,通过一定温度(温度80℃左右)、压力(0.2mpa左右)压制,制备锻造纹理碳纤维预浸料。成型时将锻造纹理预浸料等材料层依次铺贴在模具型腔面上,然后表面铺贴隔离膜、透气毡、真空袋等辅助材料后抽真空,然后进入热压罐高温、高压成型,成型压力一般在0.6mpa,成型温度一般在120℃。但是由于其成型压力相对模压工艺较小,产品表面会出现大量针孔、气泡、缺胶等缺陷,见附图2和附图3。特别是在碳纤维锻造纹理复合材料喷涂透明油漆后,进行耐热老化、耐光老化、耐气候交变性能测试过程,上述缺陷会以凹坑、塌陷、斑点、变形等外观缺陷被放大显现出来,影响产品在长期使用过程中的表观质量。

技术实现思路

1、本发明的目的旨在提供一种新的碳纤维锻造纹理复合材料和制备工艺,可适应于造型复杂,同时满足表观质量要求的复合材料产品的制备。

2、第一方面,本发明提供一种碳纤维锻造纹理复合材料,包括基体层和锻造纹理碳纤维预浸料层,所述基体层为碳纤维织物预浸料层,所述锻造纹碳纤维预浸料层由含浸树脂的短切碳纤维束铺设在碳纤维单向预浸料层上后复合而成;所述碳纤维织物预浸料层设置在锻造纹理碳纤维预浸料层的碳纤维单向预浸料层一侧;所述含浸树脂的短切碳纤维束长度为20-30mm,宽度为8-15mm。

3、所述碳纤维织物预浸料是指将碳纤维编织干布充分浸润树脂基体后,经过涂膜、热压、冷却、覆膜、卷取等工艺加工而成的复合材料;所述碳纤维单向预浸料是指单向碳纤维充分浸润树脂基体后,经过涂膜、热压、冷却、覆膜、卷取等工艺加工而成的复合材料。所述碳纤维织物预浸料和碳纤维单向预浸料可通过自制或者从市场采购获得。例如碳纤维织物预浸料可采用恒神em118-3k hf10、珠海三臻sz32-toray3kt300、亨睿航空hrc104-tory3kt300等,碳纤维单向预浸料可采用恒神em118-12khf30、珠海三臻sz32-toray12kt700、亨睿航空hrc104-toray12kt700等。

4、进一步的,所述碳纤维单向预浸料层均布有若干小孔;所述小孔呈阵列分布,孔密度为50mm×50mm,孔径为0.3-0.5mm。

5、进一步的,所述锻造纹理碳纤维预浸料层面重为780-820gsm,树脂含量30-35%。

6、进一步的,所述碳纤维织物预浸料层面重为200-400gsm,较优的范围是200-240gsm。

7、第二方面,本发明提供一种锻造纹理碳纤维复合材料的制备方法,包括:

8、步骤一、预制锻造纹理碳纤维预浸料:将含浸过树脂的碳纤维纱束裁切成短切碳纤维束,并随机均匀铺洒在碳纤维单向预浸料上,然后将二者压制成锻造纹理碳纤维预浸料;

9、步骤二、铺料:将锻造纹理碳纤维预浸料、碳纤维织物预浸料依次铺贴在模具型腔面上,然后再依次铺贴隔离膜、透气毡、真空袋等辅助材料,并抽真空;所述锻造纹理碳纤维预浸料具有短切碳纤维束的一面与模具型腔面贴合;

10、步骤三、固化:将步骤二铺层完复合材料的模具整体放置于热压罐加热、加压进行固化成型。

11、在另一个实施例中,所述步骤一中还包括先对碳纤维单向预浸料进行打孔,以使碳纤维单向预浸料上均匀分布有小孔,小孔呈阵列分布,孔径范围控制在0.3-0.5mm,孔密度为50mm×50mm。

12、在另一个实施例中,所述步骤一中压制锻造纹理碳纤维预浸料的压制温度为30-50℃,压力控制在0.1-0.3mpa。

13、在另一个实施例中,所述步骤二还包括在铺贴前对模具型腔面进行粗化处理,具体可以采用400#砂纸打磨或者喷砂。采用400#砂纸打磨时,应从两个相互垂直的方向进行打磨抛光,成田状。采用喷砂时,具体采用#80目棕刚玉喷砂处理,喷砂设备气压0.4-0.6mpa,喷头距模具面150-200mm。

14、在另一个实施例中,所述隔离膜为有孔隔离膜。

15、在另一个实施例中,所述步骤三中,热压罐成型压力为6bar,成型温度包含以下两个阶段:

16、阶段一、从常温下,按5℃/min的升温速率,升温至80℃±2,然后保温30min;

17、阶段二、按5℃/min的升温速率,继续升温至125℃±5,保温115min。

18、本发明的有益效果:

19、(1)本发明可实现锻造纹理碳纤维材料复杂造型的制造的同时,克服了现有技术中热压罐工艺制备锻造纹出现的针孔、气泡、缺胶等缺陷;现有技术中模压工艺成型锻造纹,为保证成型压力,模压用模具基本设计为上模和下模,因此,若要成型复杂造型的复合材料,会出现成型困难或脱模困难等情况。而本技术则通过热压罐工艺,利用热压罐模具的可设计性,设计镶块、滑块等,从而可实现复杂造型的制造;

20、(2)本发明通过采用含浸过树脂的碳纤维纱束裁切成的短切碳纤维束铺设在碳纤维单向预浸料上后复合制成锻造纹理碳纤维预浸料层,一方面工艺上既减少了铺贴后再额外使用树脂膜压制预浸料的步骤,另一方面还避免了现有技术出现的短纤维的干纱(缺胶)现象,保证成型后产品外观光滑平顺;此外锻造纹理碳纤维预浸料的面重控制精确,厚度较为均匀,铺贴性较好;

21、(3)采用本发明的锻造纹碳纤维复合材料喷涂透明清漆后,可以满足90℃/500h工况下耐热老化性能测试,-30℃/85℃工况下耐气候交变性能测试,以及2000h耐光老化性能测试,测试后制品表面无明显凹坑、塌陷、斑点等外观缺陷;

22、(4)本发明还通过在碳纤维单向预浸料上设置均匀小孔以及在模具型腔面进行粗化处理,来提升成型时碳纤维复合材料的透气性,利于预浸料中有机溶剂产生的挥发气体的排出,减少成型过程中复合材料表面产生的针孔和气泡问题。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236218.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表