竹原纤维复合材料的制备方法及其应用与流程

- 国知局

- 2024-08-02 12:31:50

本发明涉及复合材料,尤其涉及一种竹原纤维复合材料的制备方法及其应用。

背景技术:

1、竹原纤维是指通过机械物理作用和化学、生物等方法直接从竹子茎干中分离出来的原生纤维,竹原纤维具有良好的透气性、瞬间吸去离子水性和较强的耐磨性,同时具有天然抗菌、抑菌、除螨、防臭和抗紫外线的功能,因其具有诸多优点而受到关注,并逐渐成为一种受欢迎的材料选择。

2、现有技术中,发明号为201810145083.1,公开日期为2018年6月12日,名称为“一种天然纤维增强复合材料的制备方法”的专利发明文本中通过将天然纤维和热塑性树脂纤维混合制毡,并在成型过程中采用阶梯压力,分两个阶段排挤预制件内的空气,可以有效降低天然纤维增强复合材料内部的孔隙率和缺陷,制得力学性能优异的复合材料。虽然采用上述技术方案制得的复合材料,在性能上优于单一的树脂纤维或天然纤维,但复合材料的强度最大约为70mpa,对于对强度要求较高的应用场景下,该复合材料无法满足应用需求,这可能是制备天然纤维过程中,处理不到位,致使纤维中的杂质未充分去除,影响到纤维的性能。

3、有鉴于此,有必要设计一种改进的竹原纤维复合材料的制备方法及其应用,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种竹原纤维复合材料的制备方法及其应用。

2、为实现上述发明目的,一方面,本发明提供了一种竹原纤维复合材料的制备方法,包括如下步骤:

3、s1、配置包括氢氧化钠、硅酸钠、亚硫酸钠、复合磷酸钠、碳酸钠的处理液;

4、s2、将竹子剖成竹片后,在步骤s1得到的处理液中浸泡5-7d;将浸泡后的竹子取出,浸入质量百分数为4-10%的氢氧化钠溶液中,并在70-100℃,加热1-3h;加热结束后,加入醋酸至ph为6.8-7.2,将取出的竹片清洗和干燥后进行手工分离,得到竹原纤维;

5、s3、将步骤s2制得的竹原纤维与聚丙烯纤维混合均匀后,经过开松、梳理、铺网、针刺工艺制成竹原纤维毡材;再将面料平铺在竹原纤维毡材表面,通过二次针刺工艺制成竹原纤维复合材料毛毡;加热使竹原纤维复合材料毛毡软化后,压制成型,即制得竹原纤维复合材料。

6、作为本发明的一种实施方式,在步骤s1中,所述处理液中氢氧化钠的质量浓度为8-12g/l,硅酸钠的质量浓度为1-4g/l,亚硫酸钠的质量浓度为1-4g/l,复合磷酸钠的质量浓度为1-4g/l,碳酸钠的质量浓度为1-4g/l。

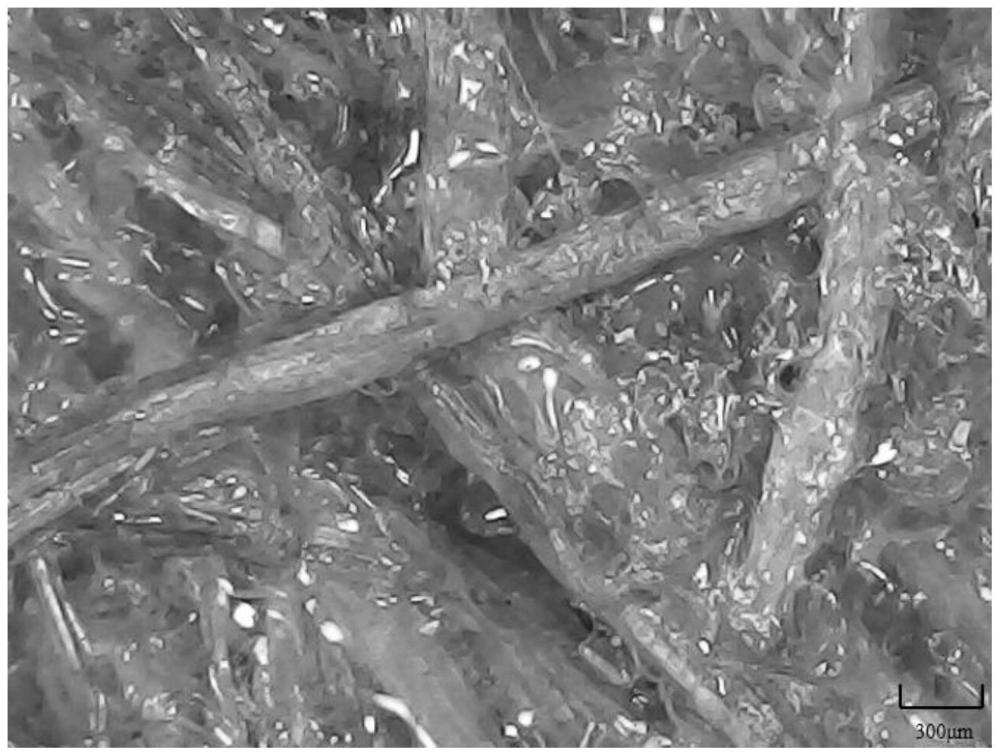

7、作为本发明的一种实施方式,在步骤s2中,单根所述竹原纤维的平均长度为150-250mm,直径为0.2-0.3mm。

8、作为本发明的一种实施方式,在步骤s2中,单根所述竹原纤维的断裂强度为2000-3000mpa,断裂伸长率为5-7%。

9、作为本发明的一种实施方式,在步骤s3中,加热温度为200-230℃,加热时间为3-7min;所述竹原纤维和所述聚丙烯纤维的质量比为2:3-3:2。

10、作为本发明的一种实施方式,在步骤s3中,压制过程的压力为16-20mpa,压制时间为30-50s。

11、作为本发明的一种实施方式,在步骤s3中,所述竹原纤维毡材的密度为600-1200g/m2;所述竹原纤维复合材料毛毡的厚度为8-15mm。

12、应用本发明提出的所述的制备方法能够制得竹原纤维复合材料。

13、另一方面,本发明还提供了所述竹原纤维复合材料在汽车内空调箱下挡板中的应用。

14、作为本发明的一种实施方式,提供了一种汽车内空调箱下挡板,包括本发明提出的竹原纤维复合材料。

15、本发明的有益效果是:

16、1、本发明提供的竹原纤维复合材料的制备方法,通过采用特定组成的处理液对竹子进行处理,得到长度和直径满足一定条件的竹原纤维;然后,再将上述竹原纤维与聚丙烯纤维一起制备复合材料,并通过对制备过程的工艺条件进行控制,最终制得高强度且综合性能优异的复合材料。

17、2、本发明提供的竹原纤维复合材料的制备方法,从竹原纤维的提取过程和复合材料制备的工艺流程出发,优选出最佳的制备条件,制得性能优异的复合材料;通过选取竹原纤维作为原料,不仅来源广泛,且性能优异,将其与聚丙烯纤维一起制得的复合材料,可充分发挥竹原纤维的高强度、吸湿排湿性、吸音性、质轻的特性,在作为汽车内空调箱下挡板时,复合材料的高强度确保了材料整体的稳定性,复合材料的吸音和吸湿排湿特性,有效减低了车内噪音,并能够保持车内环境处于舒适、清洁的状态,为车内营造了一个舒适的环境,实用性强。

技术特征:1.一种竹原纤维复合材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的竹原纤维复合材料的制备方法,其特征在于,在步骤s1中,所述处理液中氢氧化钠的质量浓度为8-12g/l,硅酸钠的质量浓度为1-4g/l,亚硫酸钠的质量浓度为1-4g/l,复合磷酸钠的质量浓度为1-4g/l,碳酸钠的质量浓度为1-4g/l。

3.根据权利要求1所述的竹原纤维复合材料的制备方法,其特征在于,在步骤s2中,单根所述竹原纤维的平均长度为150-250mm,直径为0.2-0.3mm。

4.根据权利要求1所述的竹原纤维复合材料的制备方法,其特征在于,在步骤s2中,单根所述竹原纤维的断裂强度为2000-3000mpa,断裂伸长率为5-7%。

5.根据权利要求1所述的竹原纤维复合材料的制备方法,其特征在于,在步骤s3中,加热温度为200-230℃,加热时间为3-7min;所述竹原纤维和所述聚丙烯纤维的质量比为2:3-3:2。

6.根据权利要求1所述的竹原纤维复合材料的制备方法,其特征在于,在步骤s3中,压制过程的压力为16-20mpa,压制时间为30-50s。

7.根据权利要求1所述的竹原纤维复合材料的制备方法,其特征在于,在步骤s3中,所述竹原纤维毡材的密度为600-1200g/m2;所述竹原纤维复合材料毛毡的厚度为8-15mm。

8.一种利用权利要求1-7中任一权利要求所述的制备方法制得的竹原纤维复合材料。

9.一种权利要求1-7中任一权利要求所述的制备方法制得的竹原纤维复合材料或权利要求8中的竹原纤维复合材料在汽车内空调箱下挡板中的应用。

10.一种汽车内空调箱下挡板,其特征在于,包括权利要求1-7中任一权利要求所述的制备方法制得的竹原纤维复合材料或权利要求8中的竹原纤维复合材料。

技术总结本发明提供了一种竹原纤维复合材料的制备方法及其应用,该方法通过采用特定组成的处理液对竹子进行处理,得到长度和直径满足一定条件的竹原纤维;然后,再将上述竹原纤维与聚丙烯纤维一起制备复合材料,并通过对制备过程的工艺条件进行控制,最终制得高强度且综合性能优异的复合材料。采用上述方法制得的复合材料,可作为汽车内空调箱下挡板。通过上述方式,提供了一种性能优异的竹原纤维复合材料。技术研发人员:余斌斌,蒋政,邓梦蝶,赵肖斌,李伟,马李芳受保护的技术使用者:上汽通用五菱汽车股份有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240802/236535.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表