防火用复合材料结构体及其制备方法与复合式侧窗玻璃

- 国知局

- 2024-08-02 12:34:34

本发明涉及高速机车用侧窗玻璃领域,具体一种防火用复合材料结构体及其制备方法与时速350公里以上高速动车专用侧窗玻璃。

背景技术:

1、在飞机、火车、汽车和轮船构成的海陆空运输体系中,铁路运输具有运量大,速度快,距离长,成本低、污染小的特点,在与其它运输方式的竞争中逐渐胜出,成为最重要的运输系统;高速铁路能够在更短时间内把大量货物和人员运送到远方,带动铁路沿线、地区甚至全国的经济快速发展,从而成为铁路系统中的佼佼者。

2、目前,用于国内较大部分列车的侧窗玻璃多为普通安全玻璃,无法满足高速机车的防火安全要求,尤其是速度超过350公里/小时的高速机车对安全性的要求。

技术实现思路

1、本发明的主要目的在于,提供一种防火用复合材料结构体及其制备方法与复合式侧窗玻璃,克服了高速机车用pvb胶片在突发火情中无法阻燃的弊端,避免了pvb胶层易燃、出泡、抗冲击强度差等缺点。

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。

3、防火用复合材料结构体,包括互穿网络层,所述互穿网络层为由粘接剂与直径为900nm~2.5μm、模数为4.5~5.5的k2o·ns io2基纳米硬质纤维制成的互穿网络结构层;k2o·ns io2基纳米硬质纤维为利用k2o·ns io2基预反应纺丝液通过如下步骤制得的硬质纤维:

4、s101)按照如下组份备料:18~75重量份的正硅酸乙酯、0.1~0.5重量份的硝酸、30~120重量份的去离子水、50~200重量份的聚乙烯醇水溶液、1~2重量份的乙醇、0.5~1重量份的反应型乳化剂se-10n、0.1~1.2重量份的氨水和3~6重量份的氢氧化钾,其中,聚乙烯醇水溶液的固含量为15wt%,制备聚乙烯醇水溶液所用的聚乙烯醇分子量为80000~100000且聚乙醇水溶液中聚乙烯醇水解度为85%~90%,氨水浓度为20wt%,氢氧化钾纯度为85wt%;

5、s102)制备第一混合溶液:将正硅酸乙酯、硝酸和去离子水混合并在室温条件下搅拌至少60min,待混合物中形成粒径40~360nm的多峰且宽分布二氧化硅溶胶后再搅拌60min,即制得第一混合溶液;

6、s103)将聚乙烯醇水溶液、乙醇和反应型乳化剂se-10n加入到第一混合溶液中并在室温条件下搅拌至少60min,制得粘度保持在100~300mpa·s范围内的第二混合溶液;

7、s104)将氨水缓慢加入到第二混合溶液中并在室温条件下搅拌至少60min,制得ph值维持在6~7范围内的第三混合溶液;

8、s105)将氢氧化钾分步加入第三混合溶液中并保持溶液体系温度在25℃以下,然后真空消泡60min,即可制得粘度保持在350~800mpa·s范围内的k2o·ns i o2基预反应纺丝液;

9、s106)利用k2o·ns io2基预反应纺丝液进行纺丝制得k2o·ns io2基纳米硬质纤维。

10、上述防火用复合材料结构体,所述防火用复合材料结构体还包括粘接层,所述互穿网络层位于两个所述粘接层之间。

11、上述防火用复合材料结构体,所述防火用复合材料结构体还包括k2o·ns io2基纳米硬质纤维填充层,k2o·ns io2基纳米硬质纤维填充层位于两个所述互穿网络层之间。

12、上述防火用复合材料结构体,所述防火用复合材料结构体还包括粘接层和k2o·ns io2基纳米硬质纤维填充层;在所述防火用复合材料结构体中,所述k2o·ns io2基纳米硬质纤维填充层的两侧由内向外依次设置有所述互穿网络层和所述粘接层。

13、上述防火用复合材料结构体,所述粘接剂为聚乙烯醇缩丁醛胶,所述粘接层为聚乙烯醇缩丁醛胶片层。

14、上述防火用复合材料结构体,所述聚乙烯醇缩丁醛胶片层厚度为0.3~1.5mm。

15、上述防火用复合材料结构体的制备方法,包括如下步骤:

16、s100)制备k2o·ns io2基纳米硬质纤维:利用k2o·ns io2基纳米硬质纤维制备k2o·ns io2基纳米硬质纤维填充层,其中,k2o·ns io2基纳米硬质纤维为利用k2o·ns io2基预反应纺丝液通过如下步骤制得的硬质纤维:

17、s101)按照如下组份备料:18~75重量份的正硅酸乙酯、0.1~0.5重量份的硝酸、30~120重量份的去离子水、50~200重量份的聚乙烯醇水溶液、1~2重量份的乙醇、0.5~1重量份的反应型乳化剂se-10n、0.1~1.2重量份的氨水和3~6重量份的氢氧化钾,其中,聚乙烯醇水溶液的固含量为15wt%,聚乙烯醇水溶液中的聚乙烯醇分子量为80000~100000且聚乙烯醇水解度为85%~90%,氨水浓度为20wt%,氢氧化钾纯度为85wt%;

18、s102)制备第一混合溶液:将正硅酸乙酯、硝酸和去离子水混合并在室温条件下搅拌至少60min,待混合物中形成粒径40~360nm的多峰且宽分布二氧化硅溶胶后再搅拌60min,即制得第一混合溶液;

19、s103)将聚乙烯醇水溶液、乙醇和反应型乳化剂se-10n加入到第一混合溶液中并在室温条件下搅拌至少60min,制得粘度保持在100~300mpa·s范围内的第二混合溶液;

20、s104)将氨水缓慢加入到第二混合溶液中并在室温条件下搅拌至少60min,制得ph值维持在6~7范围内的第三混合溶液;

21、s105)将氢氧化钾分步加入第三混合溶液中并保持溶液体系温度在25℃以下,然后真空消泡60min,即可制得粘度保持在350~800mpa·s范围内的k2o·ns i o2基预反应纺丝液;

22、s106)利用k2o·ns io2基预反应纺丝液进行纺丝制得k2o·ns io2基纳米硬质纤维;

23、s200)制备所述防火用复合材料结构体,具体步骤为:

24、s201)将步骤s100)制得的k2o·ns io2基纳米硬质纤维与粘接剂进行压合形成互穿网络结构。

25、上述方法,还包括如下步骤:

26、s202)将粘接层、互穿网络层和k2o·ns io2基纳米硬质纤维填充层压合制成防火用复合材料结构体;在所述防火用复合材料结构体中,所述k2o·ns i o2基纳米硬质纤维填充层的两侧由内向外依次设置有所述互穿网络层和所述粘接层。

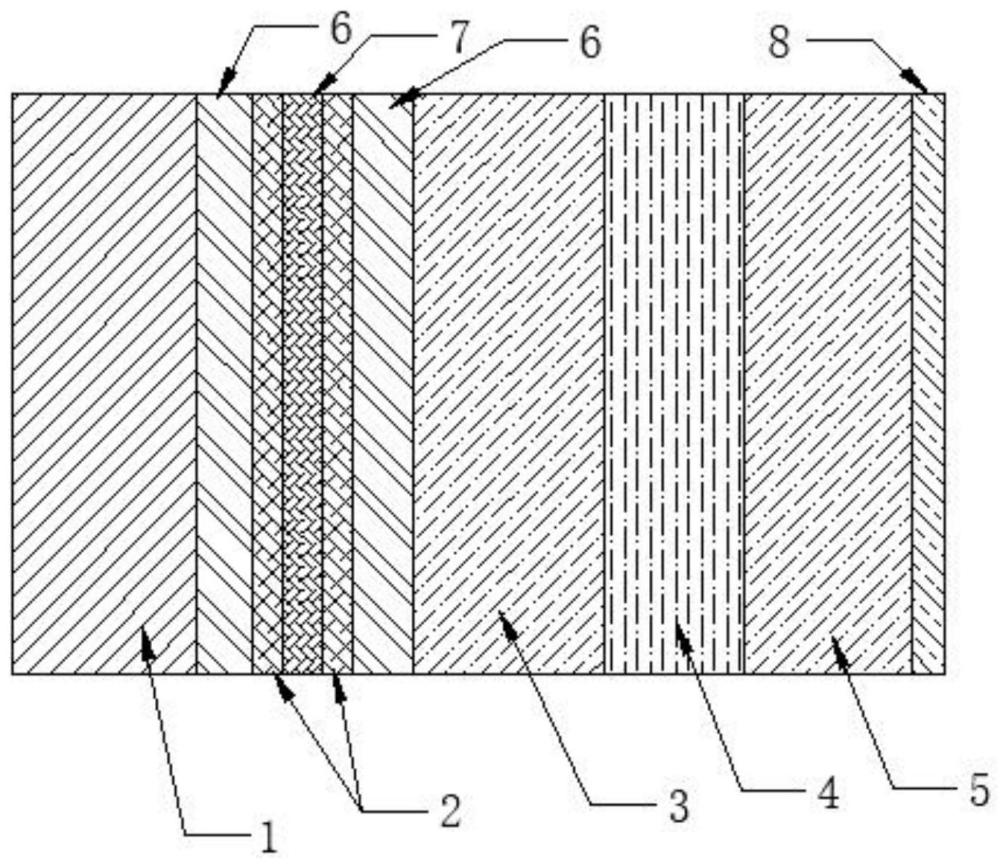

27、一种复合式侧窗玻璃,用作高速机车侧窗玻璃,包括m层超强化学钢化玻璃、n层物理钢化玻璃、粘合层、中空层和一层防飞溅层,m为大于或等于1的整数,n为大于或等于2的整数;当m等于1时,至少所述超强化学钢化玻璃与第一层所述物理钢化玻璃之间或相邻的两层所述物理钢化之间通过所述粘合层连接;当m大于1时,至少相邻的两层所述超强化学钢化玻璃之间或所述超强化学钢化玻璃与第一层所述物理钢化玻璃之间或相邻的两层所述物理钢化之间通过所述粘合层连接;其中,至少有一层所述粘合层为上述防火用复合材料结构体制成的粘合层。

28、上述复合式侧窗玻璃,所述超强化学钢化玻璃的表面应力为400mpa~900mpa且应力层深度20~50μm,所述超强化学钢化玻璃的厚度为3~10mm。

29、本发明的有益效果在于:

30、1、k2o·ns io2作为无机固体材料,由于其脆性较大,无法直接挤出、注塑、模压或拉伸成丝状物,同时k2o·ns io2作为无机盐,由于其水溶性较强,无法制备成胶体溶液。本发明利用溶胶凝胶法,借助聚乙烯醇、乳化剂合成具有核壳结构的s io2溶胶,借助聚乙烯醇的空间位阻效应,在室温状态(25℃)下延缓二氧化硅与氢氧化钾的反应,得到k2o·nsio2基预反应纺丝液,再借助多通道原位静电纺丝技术,制备得到不同厚度的k2o·ns io2基纳米纤维膜。

31、2、由于pvb胶片与k2o·ns io2材料之间的相容性较差,无法直接制备pvb/高模数k2o·ns io2基纳米硬质纤维/pvb结构的复合胶片。本发明借助辊压工艺,将未彻底反应的低模数k2o·ns io2基纳米纤维压入pvb胶片中,形成pvb/低模数k2o·ns io2基纳米纤维/pvb互穿网络层,再经过热压,生成pvb/高模数k2o·ns io2基纳米硬质纤维/pvb互穿网络层,提高k2o·ns io2基纤维在pvb胶片中的渗透能力,借助互穿网络结构增加了pvb与k2o·ns io2之间的结合力,形成类似钢筋混凝土的增强效果。

32、3、本发明pvb/高模数k2o·ns io2基纳米硬质纤维/pvb胶片具有阻燃、隔绝火焰蔓延的原因是:与pvb胶片形成互穿网络结构的k2o·ns io2基材料遇到明火后会快速发泡,形成隔热层,阻挡火焰继续穿透胶片,从而保证高速机车背火面玻璃的完整性;首层pvb胶片也具有成炭剂的作用,可在高温下炭化形成长链的炭化物,吸收大量热量;第二层pvb胶片由于k2o·ns io2基发泡隔热层的存在不会与明火直接接触,随着时间的推移,这层胶片只会缓慢升温,不会起火燃烧,从而提高机车侧窗玻璃的防火安全性能。

33、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236783.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表