一种用于飞机翼面前缘结构的多层复合结构及制备方法与流程

- 国知局

- 2024-08-02 12:34:39

本发明属于功能材料与结构,具体是涉及一种用于飞机翼面前缘结构的多层复合结构及制备方法。

背景技术:

1、现代飞机要求具有全天候的飞行能力,飞行高度范围大,外界气象条件复杂多变,飞机在飞行过程中不可避免遭遇低温结冰、闪电和飞鸟撞击等情况。翼面前缘是调节飞机升力的重要结构,位于翼面最前端,是结冰、鸟撞、雷击的主要区域,因此需满足防/除冰、防雷击、抗鸟撞功能性要求。但目前翼面前缘多功能集成方面存在明显不足,现有技术为满足防/除冰、防雷击和抗鸟撞功能需求,均采用单一功能组合的方式。

2、例如,在金属表面包裹气囊除冰套或在内部铺设热气管路进行除冰;在复合材料表面铺设铜网以防遭受雷击时发生烧蚀,并叠加气囊或热气管路、抗鸟撞隔板、蜂窝结构吸能层等。可以看出,传统结构为具备上述多种功能,不可避免结构复杂程度增加、重量显著增加等弊端。

3、若可以实现多种功能在某一结构中的高度集成,将实现结构轻量化和工艺简约化,缩小功能组件所占空间,提高能源效率。而多功能集成的难点在于各功能组件的材料选型与界面匹配、跨尺度综合设计和共形制造等。

4、因此,集成防/除冰、防雷击、抗鸟撞功能的多功能轻质结构研究具有重要现实意义和较大难度。

5、目前常规的技术均无法在飞机典型结构上集成防/除冰、防雷击、抗鸟撞功能,已经无法满足新一代飞机的长航时安全运行和减重要求。

6、申请号为cn202311189321.6的中国发明专利申请公布了一种具有电加热功能的纤维金属层合结构用于飞机抗鸟撞防除冰部位,该技术采用方阻1-10ω/sq的碳纳米导电薄膜作为层合结构的电加热层,采用电加热层两端与硬质电极相连的方式,在航空器长时间震动颠簸或遭到飞鸟撞击时存在接触不良导致失效的风险。

7、此外,目前的常规技术均无法在飞机典型结构上实现防除冰、防雷击、抗鸟撞多功能集成。例如申请号为cn109436338b的中国发明专利公布了一种防除冰装置及基于该装置的防除冰控制方法,该技术将电热材料、压电材料和柔性基底复合,并与冰层厚度检测单元及控制单元结合,能较好地实现防除冰,但无法实现多种功能在轻质结构中的集成,降低了能源效率,无法满足新一代飞机的长航时安全运行和减重需求。

技术实现思路

1、(一)要解决的技术问题

2、本发明主要针对以上问题,提出了一种用于飞机翼面前缘结构的多层复合结构及制备方法,其目的是解决现有技术无法同时实现防/除冰、防雷击、抗鸟撞等多功能化和轻量化需求的问题。

3、(二)技术方案

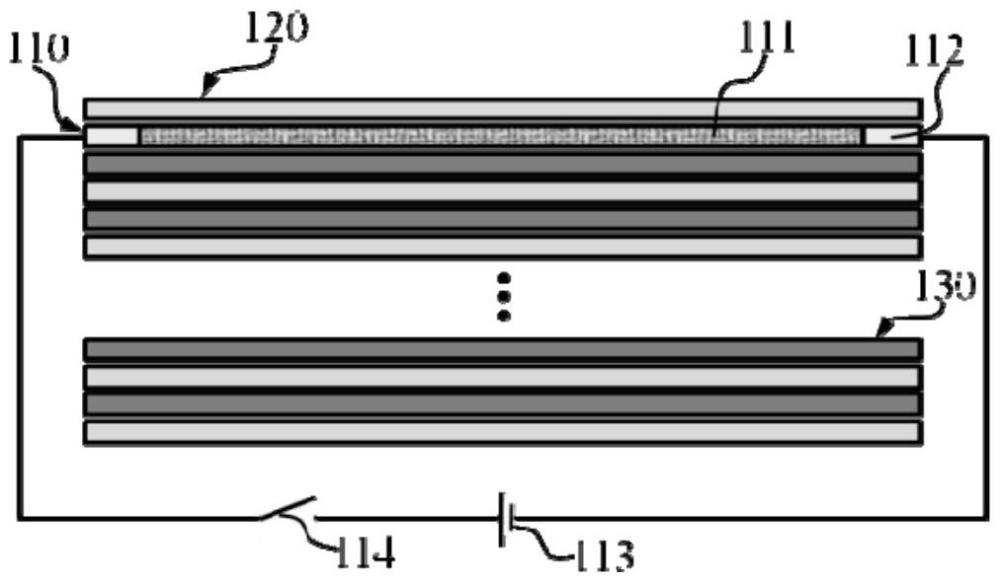

4、为实现上述目的,本发明第一方面提供了一种用于飞机翼面前缘结构的多层复合结构,所述多层复合结构从上至下依次包括第一金属层、电加热层以及至少一组复合材料层,其中:

5、所述电加热层包括导电层、纤维预浸料层和电极,所述纤维预浸料层位于所述第一金属层的下表面,所述导电层和所述电极位于所述纤维预浸料层下表面,所述电极位于所述导电层的边缘两侧,与电源、开关通过导线连接形成闭合电路;

6、所述复合材料层由树脂层和第二金属层交替叠放组成,与所述电加热层接触的所述复合材料层的所述树脂层位于所述电加热层的下表面。

7、进一步地,述第一金属层和所述第二金属层选自铝合金、钛合金、钛铝合金、镁合金中的一种或多种。

8、进一步地,所述导电层由金属纳米线、碳材料、氧化物中的一种或多种组成,所述导电层方阻为10-3000ω/sq,面密度为100-900g/m2。

9、进一步地,所述金属纳米线由银纳米线组成,所述碳材料由碳纳米管、石墨烯、碳黑、富勒烯中的一种或多种组成,所述氧化物由锑掺杂氧化锡、铝掺杂氧化锌、氧化铟锡中的一种或多种组成。

10、进一步地,所述纤维预浸料层包含玻璃纤维、碳纤维、碳化硅纤维、芳纶纤维、尼龙纤维、石英纤维中的一种或多种及其织物。

11、进一步地,所述电极厚度为0.01-0.2mm,所述电极方阻为20-300mω/sq,所述电加热层电热转换效率为60-90%。

12、进一步地,所述电加热层厚度为0.02-0.1mm,所述多层复合结构的厚度为1-10mm。

13、进一步地,所述树脂层为环氧树脂或双马树脂。

14、为实现上述目的,本发明第二方面提供了一种用于飞机翼面前缘结构的多层复合结构的制备方法,所述制备方法包括如下步骤:

15、在纤维预浸料表面沉积金属纳米线、碳材料或氧化物中的一种或多种制得导电层;

16、使用丝网印刷或喷墨打印的制备方式为导电层加装电极;

17、将加装有电极的导电层与纤维预浸料层组装成电加热层;

18、将第一金属层、电加热层、以及至少一组复合材料层通过共固化处理贴合,形成所述多层复合结构,其中,所述复合材料层由树脂层和第二金属层交替叠放组成;

19、所述多层复合结构通过共形制造技术加工成飞机翼面前缘结构。

20、进一步地,使用丝网印刷或喷墨打印的制备方式为导电层加装电极的具体步骤包括:

21、采用微流控技术生成多个分支状结构的电极图案;

22、在导电层表面涂覆一层光敏材料,并利用光刻技术在导电层上形成所需的电极图案;

23、通过选择性激活光刻后的区域,使用喷墨打印技术在选择性激活光刻后的区域喷涂电极材料,使电极材料仅沉积在预定的图案区域内;

24、使用紫外线或热固化技术对喷涂的电极材料进行固化处理。

25、(三)有益效果

26、与现有技术相比,本发明提供的一种用于飞机翼面前缘结构的多层复合结构及制备方法,通过利用导电层实现防/除冰功能,利用最外层的第一金属层的高导电性实现防雷击功能,利用多组复合材料层的吸能效果提升抗鸟撞性能,能够实现防/除冰、防雷击、抗鸟撞多功能一体化,又通过采用多层复合结构,相比于传统结构减重效果明显,且通过高附着力的柔性电极显著提高整体结构的工作耐久性和稳定性,能够满足飞机典型结构的多功能化和轻量化需求。

技术特征:1.一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述多层复合结构从上至下依次包括第一金属层、电加热层以及至少一组复合材料层,其中:

2.根据权利要求1所述的一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述第一金属层和所述第二金属层选自铝合金、钛合金、钛铝合金、镁合金中的一种或多种。

3.根据权利要求1所述的一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述导电层由金属纳米线、碳材料、氧化物中的一种或多种组成,所述导电层方阻为10-3000ω/sq,面密度为100-900g/m2。

4.根据权利要求3所述的一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述金属纳米线由银纳米线组成,所述碳材料由碳纳米管、石墨烯、碳黑、富勒烯中的一种或多种组成,所述氧化物由锑掺杂氧化锡、铝掺杂氧化锌、氧化铟锡中的一种或多种组成。

5.根据权利要求1所述的一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述纤维预浸料层包含玻璃纤维、碳纤维、碳化硅纤维、芳纶纤维、尼龙纤维、石英纤维中的一种或多种及其织物。

6.根据权利要求1所述的一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述电极厚度为0.01-0.2mm,所述电极方阻为20-300mω/sq,所述电加热层电热转换效率为60-90%。

7.根据权利要求1所述的一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述电加热层厚度为0.02-0.1mm,所述多层复合结构的厚度为1-10mm。

8.根据权利要求1所述的一种用于飞机翼面前缘结构的多层复合结构,其特征在于,所述树脂层为环氧树脂或双马树脂。

9.一种如权利要求1-8任一项所述的一种用于飞机翼面前缘结构的多层复合结构的制备方法,其特征在于,所述制备方法包括如下步骤:

10.根据权利要求9所述的一种用于飞机翼面前缘结构的多层复合结构的制备方法,其特征在于,使用丝网印刷或喷墨打印的制备方式为导电层加装电极的具体步骤包括:

技术总结本发明属于功能材料与结构技术领域,具体是涉及一种用于飞机翼面前缘结构的多层复合结构及制备方法。多层复合结构从上至下依次包括第一金属层、电加热层以及至少一组复合材料层,其中:电加热层包括导电层、纤维预浸料层和电极,纤维预浸料层位于第一金属层的下表面,导电层和所述电极位于纤维预浸料层下表面,电极位于导电层的边缘两侧,与电源、开关通过导线连接形成闭合电路;复合材料层由树脂层和第二金属层交替叠放组成,与电加热层接触的复合材料层的树脂层位于电加热层的下表面。通过上述步骤,可以实现一种高度精密和功能性的多层复合结构,适用于飞机翼面前缘结构的特殊需求,提升整体性能。技术研发人员:曾元松,张博,姜蓓,吕宣德受保护的技术使用者:中国航空制造技术研究院技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/236791.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表