经高温湿氧氧化法制备高效率长寿命N型TOPCon电池的工艺的制作方法

- 国知局

- 2024-08-05 11:42:30

本发明属于n型topcon电池制备领域,涉及经高温湿氧氧化法制备高效率长寿命n型topcon电池的工艺。

背景技术:

1、n型topcon电池是一种基于选择性载流子原理的隧穿氧化层钝化接触的太阳能电池技术。其电池结构为n型硅衬底电池,在电池背面制备一层超薄氧化硅,然后再沉积一层掺杂硅薄层,二者共同形成了钝化接触结构,有效降低表面复合和金属接触复合,为电池转换效率的进一步提升提供更大空间。

2、n型topcon电池se路线是电池的核心设置工艺路线,其中包括制绒工序,硼扩工序,硼扩面激光se工序,高温氧化退火工序;

3、在硅片正面一次硼扩后,硅片表面沉积一层富硼层,硼扩面为整体一致的表面结深较浅,且表面浓度较高,大量的硼原子扩散存在间隙态,产生的表面复合较大,导致电性能中的ivoc&isc急剧下降;

4、现有工艺路线中存在以下问题:一方面:硼原子半径约为0.082nm,硅原子半径约为0.118nm,不匹配比例为0.75,在扩散过程中产生晶格张力,从而导致位错形成并且降低扩散速率,短时间难以扩散到硅片内部,无法占据晶格格点的位置,使得表面态密度增加;

5、另一方面:激光se工序后,重掺杂区域制备的pn~结裸露在空气中,经碱抛机台容易被破坏腐蚀;

6、高温氧化退火工序需要扩散氧化炉,其中扩散氧化炉内包括石英炉管。存在以下问题:虽然石英炉管热膨胀系数极小,加热至1100℃可以承受激烈的温度变化,实际生产过程中,由于炉门进出舟频繁开关动作,加上短时间温度500~1000℃的斜率温差变化,使得炉管口与炉门接触区域极易产生裂纹、漏气、炸管等,导致石英炉管的平均寿命只有3~4个月。

7、综上,提出本发明的经高温湿氧氧化法制备高效率长寿命n型topcon电池的工艺。

技术实现思路

1、本发明主要解决了n型topcon电池se路线,在正面硼原子在硅中进一步的激活、扩散以及降低在达到理想在分布过程中,降低长时间保持高温状态下带来的石英器件的损耗,以期望提高石英炉管利用率,降低硅太阳能电池在扩散过程中因高温而产生晶格畸变的几率,从而达到效率、良率方面的提升的技术问题。

2、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明公开了为解决上述技术问题,本发明采用技术方案的基本构思是:

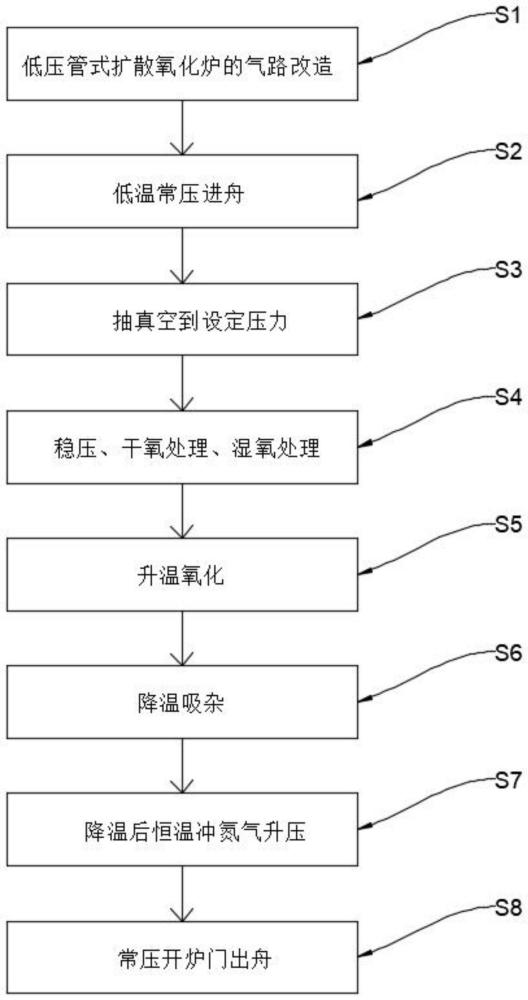

3、经高温湿氧氧化法制备高效率长寿命n型topcon电池的工艺,包括以下步骤:

4、步骤1、对低压管式扩散氧化炉的气路改造:增设氮气管路并外接纯水瓶作为反应源;

5、步骤2、低温常压进舟:将经历制绒工序、硼扩工序、硼扩面激光se工序后的硅片背靠背插入石英舟内,设定炉管温度为780~800℃,常压状态,通入大流量氮气5000~10000ml/min,打开炉门,将石英舟送入到扩散管内,时间设置300~500秒;进舟结束,关闭炉门;

6、步骤3、抽真空到设定压力:将常压抽到预设的200~800mbar的低压状态,时间120~300秒,检漏,要求漏率<5mbar;

7、步骤4、稳压:压力稳定在800mbar,温度上升至800~980℃间;

8、干氧处理:通入氮气量600~1000sccm,干氧量15000~20000sccm,吹扫氧化300~600秒;

9、湿氧处理:通入湿氧量800~900sccm,即通入氮气、水和氧气的小氮;时间设置2000~2200秒,氧化最高温度控制在1020℃;步骤4中氧化反应过程:随着温度升高,硅片表面的硼原子由间隙态转变为自由态,扩散进入硅片更深的位置,湿氧相比干氧有较高的蒸气压,可提供热能,因此氧化步设定温度可适当降低,且反应速度更快,沉积的氧化层致密性更高;

10、步骤5、升温氧化:持续通入大氮气量600sccm,大流量氧气量17000sccm,时间设定300秒;

11、步骤6、降温吸杂:步骤4的氧化步结束后,降温处理,将温度设定到800~890℃,持续通入大流量的氮气量600~1000sccm,干氧量为15000~20000sccm,降温吹扫2100~2200秒;步骤5中高温过程可以快速有效的溶解金属沉淀或金属复合体,使杂质原子以不同形态变为可以快速移动的间隙原子,金属杂质更易溶解沉淀在硅表面的bsg中(本工序产生的bsg在后续rca工序可去除),可以有效的析出金属杂质,降低硅基体内的复合,从而改善器件性能;

12、步骤7、降温后恒温冲氮气升压:通入大流量的氮气量10000~20000sccm,不充氧气,时间100~300秒,温度设定在780~800℃间;

13、步骤8、常压开炉门出舟:设定炉管温度为780~800℃,常压状态,通入大流量的氮气量5000~20000sccm,将石英舟拉出到扩散管,时间500~600秒,取出炉管中的硅片,工艺结束。

14、明确了n型topcon电池正面匹配激光se后的高温氧化工艺路线为:

15、制绒工序→硼扩工序(形成浅掺杂富硼层)→硼扩面激光se工序(按照正面印刷金属栅线区域进行选择性激光掺杂,实现浆料与发射极区域重掺杂的目的)→高温氧化退火工序(对激光区域和非激光区域进行高温修复和进一步推进)→去bsg→碱抛→pe-poly→晶化退火→去psg→rca→mad→背膜pecvd→丝网印刷→测试包装;去bsg指去除背场硅,去除电池背面薄膜,增加电池片的受光面积和导电性能;碱抛主要是通过使用高浓度的碱液对硅片进行腐蚀处理,以消除硅片表面的缺陷和杂质,从而得到一个更为平滑的表面;

16、pecvd指等离子增强气相沉积,等离子体使得反应物的活性增加,进而将反应所需温度降低到450度以下。在topcon电池的制备过程中,pecvd被用于在硅片上沉积特定的薄膜层;

17、pe-poly工序为pecvd沉积1~2nmsi02隧穿氧化层,pecvd沉积120nm多晶硅薄膜,通入磷烷掺杂同管沉积20nmsiox掩膜层。

18、晶化退火的过程主要涉及到对电池材料进行加热处理,以达到特定的晶化效果,本文指的由非晶硅改为多晶硅,改变结晶物的晶片大型和纯度,退火改善物理和化学性能;

19、psg,即磷硅玻璃,是在硼扩散过程中,磷原子扩散进入硅片表面氧化层中,与氧化层中的硅原子结合形成的含磷二氧化硅层。去psg的目的主要是为了链式hf去除pe-poly工序产生的正面及边缘绕扩的磷硅玻璃和硅氧化物。去除硅片表面的杂质和缺陷,以及优化硅片的表面性质,为后续的电池制备过程提供更好的基础。通过去除psg,可以减少电池内部的复合损失,提高开路电压和短路电流,从而提升电池的光电转换效率。

20、rca工序为清洗工艺通常包括一系列步骤,使用不同的化学溶液来依次去除不同类型的污染物。本文种为槽式碱洗去除正面poly绕度及正面bsg。

21、mad工序指的是一种利用金属离子促进硅中杂质扩散的技术。通过引入金属离子例如铜、银等,利用其催化作用,可以加速杂质的扩散过程,从而提高生产效率并优化pn结的性能。本文中主要为ald沉积a1203,pecvd沉积sinx中间生成sionx。

22、背膜pecvd指的是在电池背面利用等离子增强化学气相沉积技术来沉积薄膜的过程,本文中指沉积sinx背膜,通过在反应炉内产生等离子体,增加反应物的活性,从而实现在较低温度下沉积高质量薄膜的目的。

23、丝网印刷工艺涉及使用特制的丝网模板,通过刮刀将导电浆料挤压穿过丝网的网孔,从而精确地将浆料印刷在电池表面的指定位置上。

24、更进一步的技术方案中,在步骤3中,检漏抽真空至200mbar,预升温至810~830℃。

25、更进一步的技术方案中,在步骤2中,硅片经清洗制绒、正面一次硼扩、激光se选择发射极重掺杂后用石英舟作为载具,放入管式低压扩散氧化炉中进行高温氧化退火工艺。

26、更进一步的技术方案中,在步骤4中,稳压温度上升至850~950℃间.

27、更进一步的技术方案中,在步骤4中,湿氧温度在980~1020℃,压力在800mbar。

28、更进一步的技术方案中,在步骤5中,炉管压力低于800mbar;在步骤6中,升压至800mbar。

29、有益效果

30、本发明中提出在高温氧化退火工序中使用湿氧,小流量的氮气量结合湿氧,使得水以蒸汽形态进入炉管参与反应生成一层致密氧化层。水蒸汽相比干氧有较高的蒸气压,可提供热能,因此氧化步设定温度可适当降低,且反应速度更快,沉积的氧化层致密性更高。从而降低了高温扩散温度和高温氧化时间,也延长了石英炉管的使用寿命,达到降本降耗的同时提升电池片效率。

31、本发明的降温吸杂种的高温过程可以快速有效的溶解金属沉淀或金属复合体,使杂质原子以不同形态变为可以快速移动的间隙原子,金属杂质更易溶解沉淀在硅表面的bsg中,可以有效的析出金属杂质,降低硅基体内的复合,从而改善器件性能

32、本发明强化修改n型topcon电池正面匹配激光se后高温氧化工艺,通过湿氧中超过高温1000℃,来氧化退火激活间隙态杂质原子,形成替位式扩散,修复一次硼扩后造成的晶格缺陷,使杂质在硅中在分布,形成合适的pn~结结深。

33、本发明的退火过程中通入大量氧气,既可以起到钝化修复的作用,也可以和硅片表面的b2o3反应生成硼硅玻璃,bsg只与hf反应作为掩膜层,可以很好地保护正面的pn结不被腐蚀破坏,从而解决pn~结裸露在空气容易腐蚀的问题。

34、本发明附加的方面和优点将在下面的描述中进一步给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258935.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表