一种电池叠片制备工艺的制作方法

- 国知局

- 2024-08-05 11:41:14

本发明涉及电池制造,更具体涉及一种电池叠片制备工艺。

背景技术:

1、叠片工艺是将正负极片和隔膜交错堆叠,形成叠芯。相较于传统工艺卷绕,叠片工艺有卷绕无法比拟的优势,叠片电池空间利用率高、循环寿命长的特点更能满足消费者需求,缓解了新能源汽车的里程焦虑,而且叠片电池稳定性好、安全性高也同样博得消费者的信赖,更重要的是叠片工艺可以根据锂电池的尺寸设计每个极片的尺寸,因此可以做成固定形状,极大的提高的产线的柔性,降低了投资风险。但同样叠片工艺也存在很多缺陷,效率低、设备机械机构多、占地面积大使得叠片电池成本高,而且叠片电池需要对极片进行数次切断,让其形成最小极片单位,进而进行叠片,但其形成的断面结构多,毛刺风险增加,所以如何规避或减少叠片电池的缺陷是叠片电池发展重要的一环。

2、专利公告号为cn116759655a一种叠片电芯的制备工艺、叠片电芯及电池,该制备工艺包括提供负极卷料、正极卷料及隔膜,其中,负极卷料上具有单面涂层区和双面涂层区,单面涂层区包括第一涂层区和第二涂层区;裁切负极卷料,以在第一涂层区裁切出的单面涂层的第一负极极片、在第二涂层区裁切出的第二负极极片以及在双面涂层区裁切出的双面涂层的第三负极极片;裁切正极卷料;折叠隔膜;向折叠后的隔膜上交错堆叠负极极片和正极极片,且使得负极极片与正极极片之间夹设隔膜,其中,第一负极极片与折叠后的隔膜的最底层层叠设置,第二负极极片与折叠后的隔膜的最顶层层叠设置。

3、但其叠片同样要对负极卷料进行多次切断,使其形成最小的极片单位,这样不仅导致生产效率低,而且能量密度不高。

技术实现思路

1、本发明所要解决的技术问题在于,如何提高叠片效率。

2、本发明通过以下技术手段实现解决上述技术问题的:一种电池叠片制备工艺,包括负极卷料、正极卷料、隔膜,所述负极卷料与正极卷料一端均连接有极耳,中部均设有折膜留白区,所述折膜留白区将负极卷料、正极卷料分为两个涂层区,所述涂层区沿负极卷料与正极卷料设置方向延伸;

3、裁切所述负极卷料、正极卷料,并裁切出多个负极极片、多个正极极片;

4、在隔膜两侧分别贴敷负极极片和正极极片,所述负极极片与正极极片为错位设置,所述负极极片的折膜留白区与所述正极极片的一端对齐,所述正极极片的折膜留白区与所述负极极片的一端对齐;

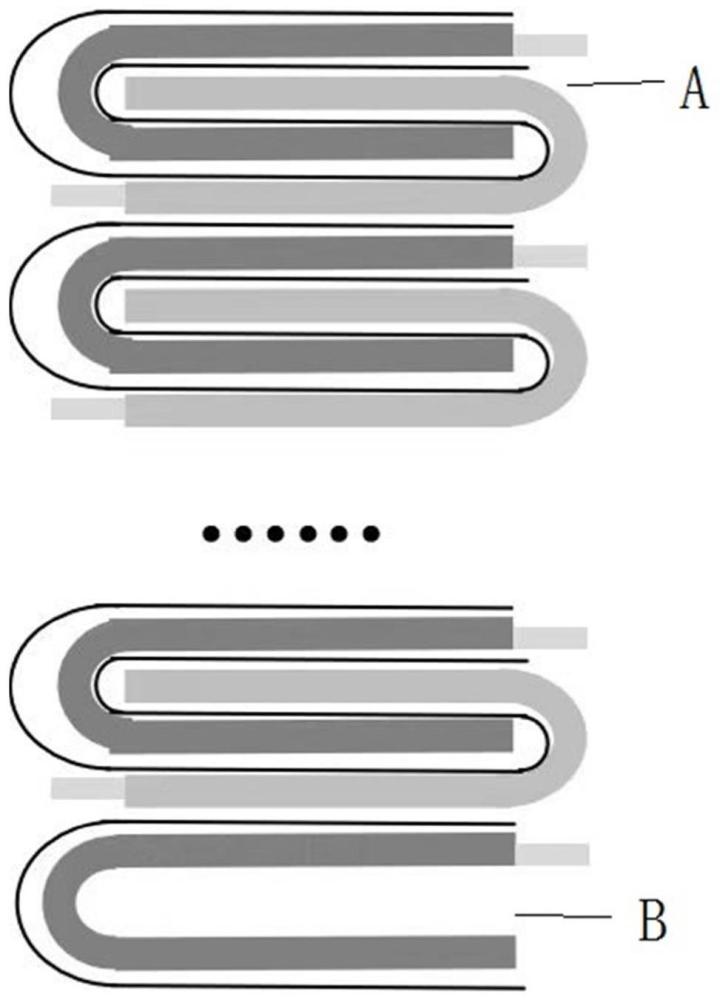

5、依次沿两个折膜留白区折叠所述隔膜形成叠芯a,多个叠芯a组合形成叠芯组合。

6、通过在正极卷料和负极卷料中间设置折膜留白区,可使裁切出的负极极片与正极极片中间留有折膜留白区,从而能够对极片进行折叠,进而对叠片和卷绕工艺进行了集成,从而提高了能量密度高以及生产效率,同时由此并不需要将极片分切为最小单位,如可设置为最小单位的上一级单位数量,从而能够减少一道裁切工序,减少了毛刺产生。

7、作为优选的技术方案,所述折膜留白区成型有压痕。

8、作为优选的技术方案,所述折膜留白区中线与负极卷料中线能够重合。

9、作为优选的技术方案,所述负极卷料中部设有铜箔留白区,所述正极卷料中部设有铝箔留白区,所述铜箔留白区和铝箔留白区分别形成负极卷料和正极卷料的折膜留白区。

10、作为优选的技术方案,所述折膜留白区沿负极卷料卷料纵向设置,所述极耳沿卷料横向设置,所述负极极片的极耳与正极极片的极耳设置方向相反。

11、作为优选的技术方案,还包括在另一隔膜一侧贴敷负极极片,沿贴附面的折膜留白区折叠所述负极极片并致使所述的负极极片两个涂层区接触形成叠芯b,所述叠芯组合和叠芯b形成电池。

12、作为优选的技术方案,多个所述负极极片的数量为x,多个所述正极极片的数量为y,y=x-1,其中,x和y均为正整数。

13、作为优选的技术方案,多个所述叠芯a沿叠芯a高度方向叠加,所述叠芯b的负极极耳方向与叠芯a负极极耳方向相同。

14、作为优选的技术方案,所述负极极片和正极极片尺寸相同。

15、作为优选的技术方案,所述负极极片和正极极片的折膜留白区宽度相同。

16、本发明的优点在于:

17、(1)本发明中,通过在正极卷料和负极卷料中间设置折膜留白区,可使裁切出的负极极片与正极极片中间留有折膜留白区,从而能够对极片进行折叠,进而对叠片和卷绕工艺进行了集成,从而提高了能量密度高以及生产效率,同时由此并不需要将极片分切为最小单位,如可设置为最小单位的上一级单位数量,从而减少了叠片数量,能够减少一道裁切工序,减少了毛刺产生。

18、(2)本发明中,通过折膜留白区的设置,能够在卷绕时为浆料流出荣誉空间,提高了叠片效果。

技术特征:1.一种电池叠片制备工艺,包括负极卷料、正极卷料、隔膜,其特征在于,所述负极卷料与正极卷料一端均连接有极耳,中部均设有折膜留白区,所述折膜留白区将负极卷料、正极卷料分为两个涂层区,所述涂层区沿负极卷料与正极卷料设置方向延伸;

2.根据权利要求1所述的一种电池叠片制备工艺,其特征在于,所述折膜留白区成型有压痕。

3.根据权利要求1所述的一种电池叠片制备工艺,其特征在于,所述折膜留白区中线与负极卷料中线能够重合。

4.根据权利要求1所述的一种电池叠片制备工艺,其特征在于,所述负极卷料中部设有铜箔留白区,所述正极卷料中部设有铝箔留白区,所述铜箔留白区和铝箔留白区分别形成负极卷料和正极卷料的折膜留白区。

5.根据权利要求1所述的一种电池叠片制备工艺,其特征在于,所述折膜留白区沿负极卷料卷料纵向设置,所述极耳沿卷料横向设置,所述负极极片的极耳与正极极片的极耳设置方向相反。

6.根据权利要求1所述的一种电池叠片制备工艺,其特征在于,还包括在另一隔膜一侧贴敷负极极片,沿贴附面的折膜留白区折叠所述负极极片并致使所述的负极极片两个涂层区接触形成叠芯b,所述叠芯组合和叠芯b形成电池。

7.根据权利要求6所述的一种电池叠片制备工艺,其特征在于,多个所述负极极片的数量为x,多个所述正极极片的数量为y,y=x-1,其中,x和y均为正整数。

8.根据权利要求6所述的一种电池叠片制备工艺,其特征在于,多个所述叠芯a沿叠芯a高度方向叠加,所述叠芯b的负极极耳方向与叠芯a负极极耳方向相同。

9.根据权利要求1所述的一种电池叠片制备工艺,其特征在于,所述负极极片和正极极片尺寸相同。

10.根据权利要求1所述的一种电池叠片制备工艺,其特征在于,所述负极极片和正极极片的折膜留白区宽度相同。

技术总结本发明公开了一种电池叠片制备工艺,包括负极卷料、正极卷料、隔膜,所述负极卷料与正极卷料一端均连接有极耳,中部均设有折膜留白区,所述折膜留白区将负极卷料、正极卷料分为两个涂层区,所述涂层区沿负极卷料与正极卷料设置方向延伸。本发明中,通过在正极卷料和负极卷料中间设置折膜留白区,可使裁切出的负极极片与正极极片中间留有折膜留白区,从而能够对极片进行折叠,进而对叠片和卷绕工艺进行了集成,从而提高了能量密度高以及生产效率,同时由此并不需要将极片分切为最小单位,如可设置为最小单位的上一级单位数量,从而能够减少一道裁切工序,减少了毛刺产生。技术研发人员:王云云,王绪彪,王亚平,袁璇受保护的技术使用者:合肥国轩高科动力能源有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258809.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

基板支撑基座的制作方法

下一篇

返回列表