一种小面积芯片的粘片方法与流程

- 国知局

- 2024-08-05 11:41:07

本发明涉及半导体晶体管封装,尤其是一种小面积芯片的粘片方法。

背景技术:

1、半导体技术的高速发展对封装工艺的可靠性提出了更高要求,特别是随着碳化硅技术发展,芯片越做越小,小芯片装片工艺是实现芯片与引线框架连接的至关重要环节;用金属焊丝进行软焊料钎焊是目前的主流装片技术,具备低热预算、高经济性、强适配性、速度快等优点,特别适用于功率器件及大批量低价位器件的芯片封装,缺点是焊料的形状、厚度一致性控制比较困难。

2、在软焊料焊接贴片时,传统的方法是在装片轨道高温加热和氢氮保护气保护状态下,焊头吸嘴带动芯片下压到熔融液态焊料最下层,并给予一定下压力,让芯片陷入焊料中浸润,吸嘴释放芯片后,芯片在焊料表面张力作用下再回流,浮在焊料层上表面,完成焊接,但是芯片面积低于2.0*2.0mm的小芯片,运用传统的方法装片时,在再回流状态时,芯片很容易产生翘片、空洞大等失效,分析原因为:对于小的芯片面积,焊料经整形或画锡后的表面平整度很难做到2mm以后的一致性平整,吸嘴带动小芯片下压深入到液态焊料最下层,进一步地吸嘴放开芯片,芯片在焊料表面张力带动下回流,芯片回流行程为焊料的底层到焊料表面;由于小芯片面积小,不平整的焊料层造成芯片背面浸润角度的差异,液态焊料会形成不均匀的表面张力,进一步芯片在不均匀表面张力带动下从焊料层的最下层回流到焊料层表面时会回流不均匀,芯片回流到焊料层表面时很难达到回流自平整。

3、因此运用传统的方法装小芯片时,在不均匀的焊料层表面张力、长回流行程因素下,芯片回流后容易倾斜。芯片很容易产生翘片、空洞大等失效。本发明可解决小芯片在焊丝软钎焊的易翘片、芯片在焊料中坍陷、空洞大等问题。

技术实现思路

1、本发明的目的是在于克服、补充现有技术中存在的不足,提供一种小面积芯片的粘片方法,在装片轨道高温加热和氢氮保护气保护状态下,吸嘴吸取芯片后,通过一种晶体管吹片的粘片方法把小芯片粘片在引线框架上,芯片在焊料层表面与焊料高温状态下快速浸润、回流,达到回流自平整,此方法可以减少芯片在焊料里的回流行程,缩短焊料回流时间,解决面积小的芯片,在装片过程中与焊料浸润、回流不均导致的翘片、芯片在焊料中坍陷、空洞大等失效,极大地提高小芯片装片的良率。

2、本发明采用的技术方案是:

3、一种小面积芯片的粘片方法,其中:将吸嘴吸取芯片后,通过晶体管吹片的粘片方法将芯片粘片在引线框架上,粘片方法具体包括以下步骤:

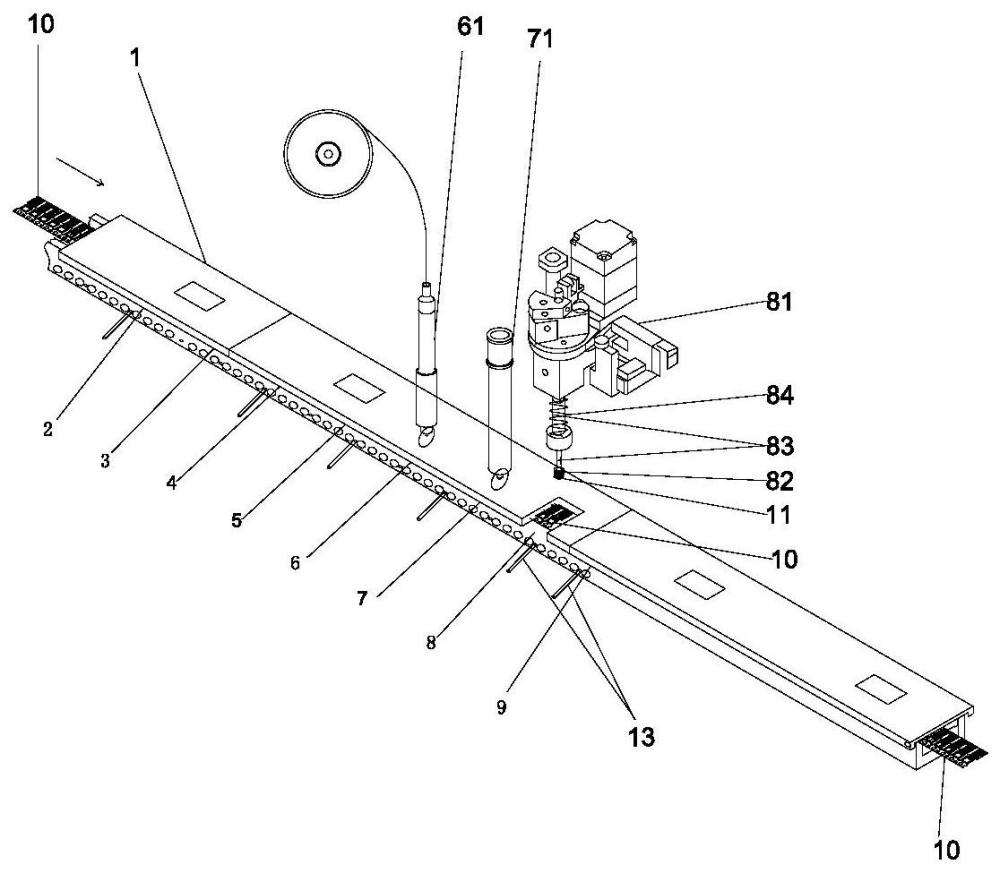

4、步骤一:提供自动装片机轨道,自动装片机轨道轨道依次包括第一升温区、第二升温区、第三升温区、第四升温区、点锡区、整型区、装片区、降温区,所述点锡区上设置点锡器,所述整型区上设置压模器,所述装片区上设置焊头,所述焊头上吸嘴;

5、步骤二:将自动装片机轨道升温,打开保护气,通过保护气管道给自动装片机轨道内冲入保护气;

6、步骤三:自动装片机轨道到达设定温度后,引线框架匀速进入自动装片机轨道,通过第一升温区、第二升温区、第三升温区、第四升温区升温至焊料熔融温度,到达点锡区时,在引线框架上点锡,到达整型区时压模器进行压模整形,将点锡的焊料整形为大于芯片面积的焊料层;

7、步骤四:引线框架到达装片区时,吸嘴吸取芯片后,吸嘴通过焊头的焊接臂带动芯片到达焊料层表面上方2mm处,随后吸嘴带动芯片以10-20mm/s的速度到达焊料层表面上方0.2mm处,停留延时20-30ms;

8、步骤五:将焊头上的吸嘴真空关闭,随后将吸嘴中吹保护气,将芯片吹到引线框架的焊料层表面;

9、步骤六:装片完的引线框架往降温区移动,完成焊料与芯片的固化焊接,出料。

10、优选的是,所述的小面积芯片的粘片方法,其中:步骤一中焊头上还设置吸嘴杆,吸嘴杆上套设压簧,所述吸嘴杆远离焊头的一端部设置吸嘴。

11、优选的是,所述的小面积芯片的粘片方法,其中:步骤二和步骤五中的保护气均为氢氮保护气,步骤二中保护气的充气压力为0.3-0.5mpa,充气流量为15-20l/min。

12、优选的是,所述的小面积芯片的粘片方法,其中:步骤三中焊料层的厚度为40-70μm。

13、优选的是,所述的小面积芯片的粘片方法,其中:步骤五中吹气时间为30-50ms,吹气流量为1-2l/min。

14、本发明的优点:

15、(1)本发明的小面积芯片的粘片方法,吸嘴带动芯片以慢速垂直与焊料层表面下压到距离焊料层表面0-0.2mm处,停留延时后真空关闭,吸嘴吹氢氮保护气,把芯片吹到焊料层上表面,使得小芯片与焊料焊接过程中,完全消除装片时焊头的压力作用在芯片上,利用吹气的轻微压力和芯片自重的压力把芯片压在焊料层上实现与焊料浸润,缩短z向回流行程与时间,消除不均匀的焊料层表面张力影响芯片回流到平整无空洞状态。

16、(2)本发明的小面积芯片的粘片方法,使芯片背面四周焊料回流一致,无翘片、无芯片坍陷、空洞率可达到整体≤5%、单个空洞率≤2%,从而保证了晶体管热阻一致性、消除芯片塌陷导致的焊料层薄和焊料爬锡芯片四周造成漏电流大、保证空洞率,提高导热导电性能。

技术特征:1.一种小面积芯片的粘片方法,其特征在于:将吸嘴(82)吸取芯片(11)后,通过晶体管吹片的粘片方法将芯片(11)粘片在引线框架(10)上,粘片方法具体包括以下步骤:

2.根据权利要求1所述的小面积芯片的粘片方法,其特征在于:步骤一中焊头(81)上还设置吸嘴杆(83),吸嘴杆(83)上套设压簧(84),所述吸嘴杆(83)远离焊头(81)的一端部设置吸嘴(82)。

3.根据权利要求1所述的小面积芯片的粘片方法,其特征在于:步骤二和步骤五中的保护气均为氢氮保护气,步骤二中保护气的充气压力为0.3-0.5mpa,充气流量为15-20l/min。

4.根据权利要求1所述的小面积芯片的粘片方法,其特征在于:步骤三中焊料层(12)的厚度为40-70μm。

5.根据权利要求1所述的小面积芯片的粘片方法,其特征在于:步骤五中吹气时间为30-50ms,吹气流量为1-2l/min。

技术总结本发明提供一种小面积芯片的粘片方法,属于半导体晶体管封装技术领域,包括以下步骤:步骤一:提供自动装片机轨道;步骤二:将自动装片机轨道升温冲入保护气;步骤三:引线框架匀速进入自动装片机轨道,通过四个升温区升温至焊料熔融温度,到达点锡区时在引线框架上点锡,到达整型区时压模器进行压模整形;步骤四:引线框架到达装片区时,吸嘴带动芯片到达焊料层表面上方2mm处,随后吸嘴带动芯片慢速到达焊料层表面上方0.2mm处,停留延时;步骤五:将芯片吹到引线框架的焊料层表面;步骤六:完成焊料与芯片的固化焊接。本发明的使芯片背面四周焊料回流一致,无翘片、无芯片坍陷、空洞率可达到整体≤5%、单个空洞率≤2%,保证了晶体管热阻一致性。技术研发人员:左勇强,易琼红,吴凌涛,王越受保护的技术使用者:无锡固电半导体股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258798.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。