一种W截面再生半光纤维的制造工艺的制作方法

- 国知局

- 2024-08-05 11:43:00

本发明涉及纤维,更具体地,涉及一种w截面再生半光纤维的制造工艺。

背景技术:

1、纤维是开发纺织产品的前提,异形截面纤维的出现大大丰富了纤维品种,为新型服装面料和纺织新产品的开发提供了丰富的原料,因此,异形截面纤维在纺织市场上得到了广泛的重视、开发和利用。目前,市面上的异形截面纤维多为十字形截面纤维,虽具有吸湿排汗功能,但快干效果不是很理想。因此,仍待开发一种吸湿排汗、快干效果更优的纤维。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种w截面再生半光纤维的制造工艺,所得纤维表面具有微细沟槽能产生微孔毛细吸水现象以有效加速纤维的吸湿、快干效果。

2、为了实现上述目的,本发明采用如下技术方案:

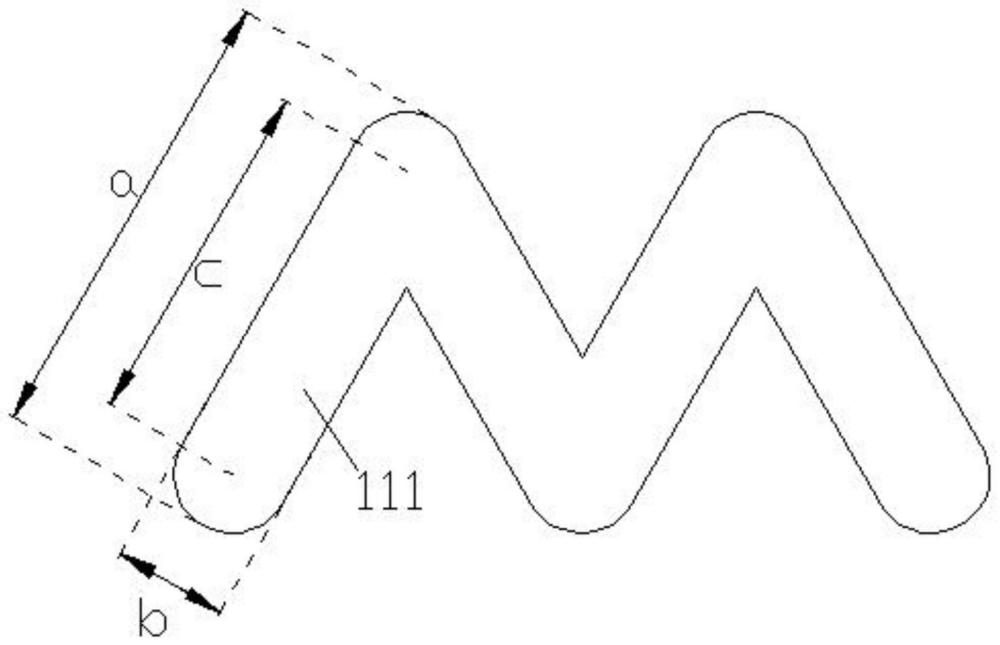

3、一种w截面再生半光纤维的制造工艺,采用螺杆挤出机将结晶干燥后的再生半光pet切片进行熔融挤出,得到纺丝熔体;然后将熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件进行纺丝,形成的初生丝束经后加热、无风区冷却、环吹风冷却、集束上油、预网络、牵伸定型、卷绕成型处理,得到w截面再生半光纤维;纺丝时纺丝组件的喷丝板包括内外圈同心分布的喷丝孔,所述喷丝孔出料端截面呈由四叶组成的w型,相连的两个所述叶的夹角为60°。

4、每个所述叶的长度为0.28mm,宽度为0.07mm。

5、所述喷丝孔呈内外三圈分布,内圈喷丝孔按直径44mm圆进行圆周均布,中间圈喷丝孔按直径44mm圆进行圆周均布,外圈喷丝孔按直径64mm圆进行圆周均布。

6、内圈所述喷丝孔数量为20个,中间圈所述喷丝孔数量为24个,外圈所述喷丝孔数量为28个。

7、再生半光pet切片结晶温度为158-160℃,干燥温度为160-165℃,干燥风压为0.08mpa,干燥时间为8-11h。

8、螺杆挤出机一至五区加热温度依次为278℃、282℃、288℃、290℃、292℃,螺杆挤出机的挤出压力为14.5mpa,滤后压力为9.4mpa。

9、纺丝温度为294.1℃;计量泵泵供量为34g/min。

10、后加热温度为255℃;无风区高度为54mm;环吹风冷却的风压为50pa;集束上油时油嘴高度为1100mm,集束导丝勾距离油嘴的距离为200mm,油剂浓度为11wt%。

11、预网络压力为0.06mpa;牵伸定型时第一牵伸辊转速为2590m/min,第二牵伸辊转速为2600m/min;卷绕成型时卷绕速度为2576m/min,卷绕张力为10cn。

12、本发明的有益效果是:

13、通过工艺改进制造出具有w异形截面的再生聚酯纤维,纤维表面具有微细沟槽,能产生微孔毛细吸水现象以有效加速纤维的吸湿、快干效果,满足消费者对吸湿排汗面料的更高标准要求。

技术特征:1.一种w截面再生半光纤维的制造工艺,其特征在于,采用螺杆挤出机将结晶干燥后的再生半光pet切片进行熔融挤出,得到纺丝熔体;然后将熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件进行纺丝,形成的初生丝束经后加热、无风区冷却、环吹风冷却、集束上油、预网络、牵伸定型、卷绕成型处理,得到w截面再生半光纤维;纺丝时纺丝组件的喷丝板(1)包括内外圈同心分布的喷丝孔(11),所述喷丝孔(11)出料端截面呈由四叶(111)组成的w型,相连的两个所述叶(111)的夹角为60°。

2.根据权利要求1所述一种w截面再生半光纤维的制造工艺,其特征在于,每个所述叶(111)的长度为0.28mm,宽度为0.07mm。

3.根据权利要求1所述一种w截面再生半光纤维的制造工艺,其特征在于,所述喷丝孔(11)呈内外三圈分布,内圈喷丝孔(11)按直径44mm圆进行圆周均布,中间圈喷丝孔(11)按直径44mm圆进行圆周均布,外圈喷丝孔(11)按直径64mm圆进行圆周均布。

4.根据权利要求3所述一种w截面再生半光纤维的制造工艺,其特征在于,内圈所述喷丝孔(11)数量为20个,中间圈所述喷丝孔(11)数量为24个,外圈所述喷丝孔(11)数量为28个。

5.根据权利要求1所述一种w截面再生半光纤维的制造工艺,其特征在于,再生半光pet切片结晶温度为158-160℃,干燥温度为160-165℃,干燥风压为0.08mpa,干燥时间为8-11h。

6.根据权利要求1所述一种w截面再生半光纤维的制造工艺,其特征在于,螺杆挤出机一至五区加热温度依次为278℃、282℃、288℃、290℃、292℃,螺杆挤出机的挤出压力为14.5mpa,滤后压力为9.4mpa。

7.根据权利要求1所述一种w截面再生半光纤维的制造工艺,其特征在于,纺丝温度为294.1℃;计量泵泵供量为34g/min。

8.根据权利要求1所述一种w截面再生半光纤维的制造工艺,其特征在于,后加热温度为255℃;无风区高度为54mm;环吹风冷却的风压为50pa;集束上油时油嘴高度为1100mm,集束导丝勾距离油嘴的距离为200mm,油剂浓度为11wt%。

9.根据权利要求1所述一种w截面再生半光纤维的制造工艺,其特征在于,预网络压力为0.06mpa;牵伸定型时第一牵伸辊转速为2590m/min,第二牵伸辊转速为2600m/min;卷绕成型时卷绕速度为2576m/min,卷绕张力为10cn。

技术总结本发明公开一种W截面再生半光纤维的制造工艺,采用螺杆挤出机将结晶干燥后的再生半光PET切片进行熔融挤出,得到纺丝熔体;然后将熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件进行纺丝,形成的初生丝束经后加热、无风区冷却、环吹风冷却、集束上油、预网络、牵伸定型、卷绕成型处理,得到W截面再生半光纤维;纺丝时纺丝组件的喷丝板包括内外圈同心分布的喷丝孔,所述喷丝孔出料端截面呈由四叶组成的W型,相连的两个所述叶的夹角为60°。本发明制造的纤维表面具有微细沟槽能产生微孔毛细吸水现象以有效加速纤维的吸湿、快干效果,满足了消费者对吸湿排汗面料的更高要求。技术研发人员:郭洪,丁凯儒,丁团结,秦纯煜,谭兴明,李琴,马晓峰,胡赵兵,程强,李安琪,官军,阮栋梁,孙静齐,丁魏涛受保护的技术使用者:浙江佳人新材料有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258977.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表