低界面热阻复合材料的制备方法及低界面热阻复合材料

- 国知局

- 2024-08-05 12:00:33

本发明涉及界面热阻材料,尤其涉及一种低界面热阻复合材料的制备方法及低界面热阻复合材料。

背景技术:

1、由于电子元件在工程应用中处于高频运作,导致其内部热量产生通常非常严重,因此,高性能散热对于微电子、新能源以及航空航天等关键领域具有深远影响。通常,热能在传递过程中需要经过多个界面表面,而界面表面的凹凸不平会造成传热效能大幅度降低,因此,界面热阻材料的界面热阻性能尤为关键。

2、现有界面热阻材料减小界面热阻的方法为:在界面表面填充间隙,通过增大压力、界面材料改性等方式增加实际接触面积。然而通过增大压力的方式增加实际接触面积时,在达到一定压力后不仅增加的实际接触面积非常有限,同时还容易破坏精密器件结构。而通过界面材料改性的方式增加实际接触面积时,需通过化学反应使得界面材料表面的晶格发生变化,其制备成本较高,且流程复杂。因此,目前多采用基于液态金属的界面热阻材料,即将用于热界面材料的液态金属直接覆盖在待加工基片表面,再将两片覆盖有液态金属的铜基片压紧,形成界面热阻复合材料。虽然这种界面热阻复合材料的界面热阻有所降低,但其热传递性能仍旧偏低。

技术实现思路

1、本发明的目的在于解决采用现有基于液态金属的界面热阻复合材料面临的热传递性能偏低的技术问题,而提供一种低界面热阻复合材料的制备方法及低界面热阻复合材料。

2、为了实现上述目的,本发明提供的技术解决方案如下:

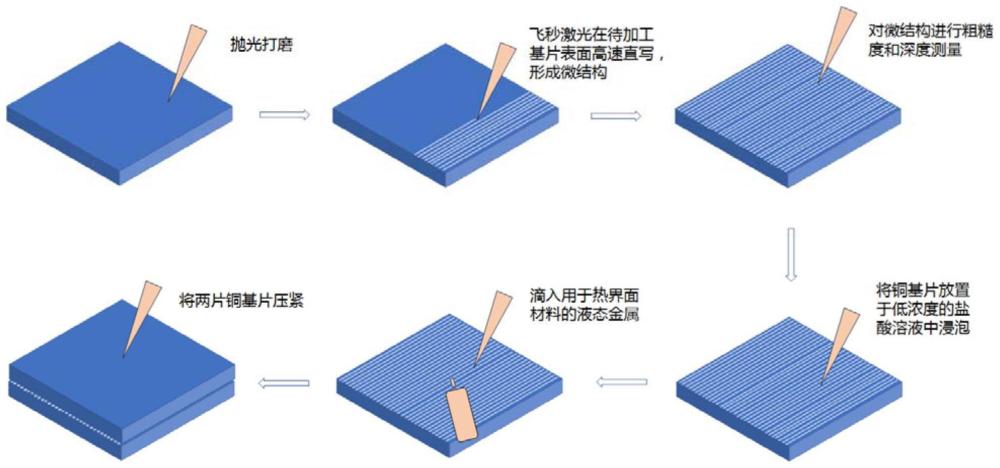

3、一种低界面热阻复合材料的制备方法,其特殊之处在于,包括以下步骤:

4、步骤1,选取两片铜基片,并对选取的两片铜基片分别进行打磨抛光与清洗,获得表面粗糙度一致的两片待加工基片;

5、步骤2,通过飞秒激光在两片待加工基片的对应一侧表面分别进行高速直写,获得具有表面微结构的两片铜基片;所述微结构为线粗糙度在ra 0.2-ra0.3,深度在6μm-15μm的微型结构,即微结构的线粗糙度限定阈值为ra 0.2-ra0.3,深度限定阈值为6μm-15μm;

6、步骤3,对两片铜基片表面的微结构分别进行粗糙度测量和深度测量,判断微结构的线粗糙度和深度是否均达到微结构相应的限定阈值,若是,则执行步骤4,若否,则根据当前测量的微结构线粗糙度和深度与相应限定阈值的差值,对飞秒激光的加工参数进行优化,并返回步骤2或者步骤1;具体的,若微结构的线粗糙度或深度小于相应的限定阈值时,返回步骤2通过参数优化后的飞秒激光对铜基片进行进一步加工,若微结构的线粗糙度或深度大于相应的限定阈值时,证明微结构加工过度,需要返回步骤1重新选取铜基片,并通过参数优化后的飞秒激光对铜基片进行加工;

7、步骤4,将步骤3加工完成的两片铜基片放置于强酸或强碱溶液中,使铜基片的表面浸润性能发生改变,当铜基片表面与液态金属的接触角小于30度时,将两片铜基片从强酸或强碱溶液中取出;

8、步骤5,在经步骤4处理的两片铜基片微结构一侧的表面分别滴入用于热界面材料的液态金属,使液态金属嵌设在的铜基片表面的微结构中;

9、步骤6,将两片铜基片嵌设有液态金属的一侧相贴合,并将两片铜基片压紧,完成低界面热阻复合材料的制备。

10、进一步地,步骤2中,所述飞秒激光的脉冲宽度为290fs,单脉冲能量为300μj-400μj,扫描次数为10次。

11、进一步地,步骤1中,打磨抛光后铜基片的面粗糙度为sa0.1-sa0.4。

12、进一步地,步骤1中,所述清洗包括以下步骤:将打磨抛光后的铜基片放置在丙酮溶液中浸泡,再将其放置在乙醇溶液中进行超声清洗,然后再放置在去离子水中进行超声清洗。

13、进一步地,步骤4中,所述强酸溶液为低浓度的盐酸溶液。

14、进一步地,步骤5中,所述用于热界面材料的液态金属为镓基液态金属。

15、本发明还提供了一种采用上述低界面热阻复合材料的制备方法制备的低界面热阻复合材料,其特殊之处在于:包括两个层叠压紧设置的铜基片;

16、两个所述铜基片的表面均设置有微结构;所述微结构的线粗糙度范围为ra0.2-ra0.3,深度范围为6μm-15μm;

17、所述铜基片表面的微结构中嵌设有用于热界面材料的液态金属。

18、进一步地,所述铜基片表面的微结构采用飞秒激光加工形成。

19、进一步地,所述用于热界面材料的液态金属为镓基液态金属。

20、本发明相比于现有技术的有益效果如下:

21、1、本发明提供的低界面热阻复合材料的制备方法,利用飞秒激光在待加工基片表面进行高速直写,获得具有表面微结构的铜基片,然后将具有表面微结构的铜基片放置于强酸或强碱溶液中,使铜基片的表面浸润性能发生改变;然后在铜基片微结构一侧的表面滴入用于热界面材料的液态金属,使液态金属嵌设在的铜基片表面的微结构中,获得的界面热阻材料有效增大了界面间的接触面积,使结合后的铜-铜界面热阻得到明显降低,进而提升了界面热阻材料的的传热系数。

22、2、本发明提供的低界面热阻复合材料的制备方法,无需对界面热阻材料表面进行改性处理,制备时间短、制备方式简单,大大降低了制备成本,为高性能电子元件制备提供了一种新的解决方案。

23、3、本发明提供的低界面热阻复合材料的制备方法,通过飞秒激光的高速直写,可以有效减小加工过程中的热效应,制备出低粗糙度的铜结构界面;同时可以使所采用的飞秒激光与振镜耦合,并协同五轴精密加工平台,实现高精度、高速可控的激光加工。

24、4、本发明提供的低界面热阻复合材料,通过在铜基片表面设置微结构,并在微结构中嵌设液态金属,有效降低了界面热阻材料的铜-铜界面热阻,提升了界面热阻材料的传热系数。

技术特征:1.一种低界面热阻复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的低界面热阻复合材料的制备方法,其特征在于:

3.根据权利要求1或2所述的低界面热阻复合材料的制备方法,其特征在于:

4.根据权利要求3所述的低界面热阻复合材料的制备方法,其特征在于:

5.根据权利要求4所述的低界面热阻复合材料的制备方法,其特征在于:

6.根据权利要求5所述的低界面热阻复合材料的制备方法,其特征在于:

7.一种低界面热阻复合材料,采用权利要求1-6任一所述低界面热阻复合材料的制备方法制备,其特征在于:

8.根据权利要求7所述的低界面热阻复合材料,其特征在于:

9.根据权利要求7或8所述的低界面热阻复合材料,其特征在于:

技术总结本发明提供了一种低界面热阻复合材料的制备方法及低界面热阻复合材料,用于解决采用现有基于液态金属的界面热阻复合材料面临的热传递性能偏低的技术问题。本发明提供的低界面热阻复合材料的制备方法,利用飞秒激光在待加工基片表面进行高速直写,获得具有表面微结构的铜基片;然后将其放置于强酸或强碱溶液中,当铜基片的表面浸润性能发生改变后将铜基片从强酸或强碱溶液中取出;在铜基片微结构一侧的表面滴入用于热界面材料的液态金属,使液态金属嵌设在的铜基片表面的微结构中,获得的界面热阻材料有效增大了界面间的接触面积,使结合后的铜‑铜界面热阻得到明显降低,进而提升了界面热阻材料的传热系数。技术研发人员:王宁,刘紫涵,张径舟,赵华龙受保护的技术使用者:中国科学院西安光学精密机械研究所技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260599.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。