一种用于汽车底护板的轻质耐腐蚀材料及其制备方法与流程

- 国知局

- 2024-08-05 11:59:55

本发明涉及新材料,具体是涉及一种用于汽车底护板的轻质耐腐蚀材料及其制备方法。

背景技术:

1、汽车底护板又称汽车下护板,主要是围绕车型及发动机周围大梁的原车孔位量身设计的引擎防护装置,其设计理念首要是防止路面突起的石块撞击而造成发动机损坏,其次是为了防止在行驶过程中,泥土、污水侵入发动机仓,导致的发动机故障,通过原车位的底盘3d立体设计,为发动机提供最全面的保护。

2、汽车底护板能够再经过一些凸凹不平、有泥水的路面时,很好的保护发动机不受撞击以及地上的泥巴溅满发动机,而且能尽量避免在出行的过程中出现因为外界因素导致发动机损坏的汽车抛锚的问题;但是市面上常见的底护板通常采用铁质等金属材料,长时间使用过后会生锈不利于汽车的运行,而且一旦固定螺栓松动或下护板碰撞油底壳,汽车会产生很大的噪音,并且采用金属底护板的重量也会造成整体汽车质量的增大,因此,现需要一种新型的汽车底护板来优化这些问题。

技术实现思路

1、为解决上述技术问题,本发明提供了一种用于汽车底护板的轻质耐腐蚀材料及其制备方法。

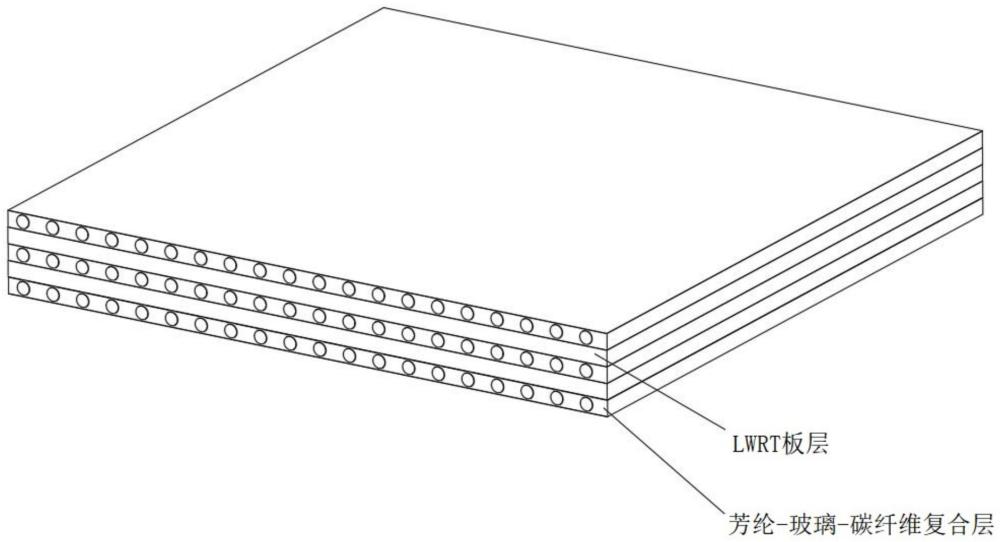

2、本发明的技术方案是:一种用于汽车底护板的轻质耐腐蚀材料,所述轻质耐腐蚀材料是将芳纶-玻璃-碳纤维复合层与lwrt板层以层内/层间混杂的方式复合制成,且芳纶-玻璃-碳纤维复合层与lwrt板层之间使用复合环氧树脂进行结合;其中,所述芳纶-玻璃-碳纤维复合层是由芳纶纤维、玻璃纤维以及碳纤维采用经编四轴向结构编织而成。

3、进一步地,所述芳纶-玻璃-碳纤维复合层的经编四轴向结构中,碳纤维采用45°、-45°双轴向经编,且芳纶纤维、玻璃纤维采用0°、90°双轴向经编,芳纶-玻璃-碳纤维复合层的基体采用复合环氧树脂。

4、说明:采用经编四轴向结构对芳纶-玻璃-碳纤维复合层进行结构设计,其结构中的芳纶、玻璃纤维束线呈平行排列,且捆绑纱也成平行排列,同时碳纤维交织构成十字交错结构,经过复合环氧树脂的浸渍固化后,可得到性能优异的复合材料,这使得芳纶-玻璃-碳纤维复合层在受到冲击时能够承受较大的应力,这种结构设计能够使其具有较高的抗拉强度和弹性模量,从而为芳纶-玻璃-碳纤维复合层赋予出色的强度和稳定性。

5、进一步地,所述芳纶-玻璃-碳纤维复合层的经编四轴向结构中,采用10~20tex的锦纶低弹丝或涤纶低弹丝作为捆绑纱。

6、说明:由于锦纶低弹丝或涤纶低弹丝的弹性较小,其具有较好的尺寸和形状稳定性,在芳纶-玻璃-碳纤维复合层通过经编四轴向结构编织时,低弹丝能够帮助保持产品的形状,减少变形和扭曲的可能性,并且低弹丝易于加工,能够提高较好的操作性和灵活性;

7、其中,锦纶低弹丝具有出色的耐磨性,并且其具有在一定范围内延展和恢复的能力,这使得锦纶低弹丝在保持一定弹性的同时,也能够提供稳定的形状,能够提高芳纶-玻璃-碳纤维复合层的耐冲击性能;

8、涤纶低弹丝具有优异的断裂强度和弹性模量,其强度远高于其他天然纤维和合成纤维,并且其具有良好的耐热性和热稳定性,其耐磨性仅次于锦纶,并且涤纶低弹丝可以抵抗漂白剂、烃类、酮类、石油产品及无机酸的侵蚀,耐稀碱,不怕霉,使其能在多种环境下保持稳定的性能。

9、进一步地,所述碳纤维需进行刻蚀并在刻蚀后的碳纤维上多级附着含有氨基基团的氨基甲酰肼。

10、说明:由于在碳纤维与复合环氧树脂的结合界面中,碳纤维表面缺少活性官能团,使其无法与复合环氧树脂形成稳定高强的界面,复合环氧树脂不能很好的提供界面啮合力;

11、通过对碳纤维进行表面处理能够有效增加碳纤维表面的活性官能团,有助于含有氨基基团的氨基甲酰肼的附着,提高芳纶-玻璃-碳纤维复合层的整体性能及强度。

12、更进一步地,将所述碳纤维进行刻蚀并在刻蚀后的碳纤维上多级附着含有氨基基团的氨基甲酰肼的方法为:

13、1)将碳纤维进行清洗,随后将清洗后的碳纤维浸没于硝酸溶液中进行浸泡1~2min,将碳纤维使用纯水冲洗数次,干燥后得到刻蚀后的碳纤维;

14、2)将刻蚀后的碳纤维浸润于氨基甲酰肼水溶液中,之后将碳纤维捞出、清洗并烘干,随后继续浸润于氨基甲酰肼水溶液中,重复数次,且单次浸润的时间为10~15min,得到多级附着处理后的碳纤维。

15、说明:使用硝酸溶液浸泡碳纤维可以实现碳纤维表面的氧化,增加碳纤维表面沟槽的深度,但不破坏碳纤维的基体,经过硝酸处理后,碳纤维的表面会增加含氧和含氮官能团,并且碳纤维外层尺寸较大的微晶会被酸液所腐蚀,逐渐向次表层的微晶转变,从而有助于含有氨基基团的氨基甲酰肼的附着;

16、通过分数次将刻蚀后的碳纤维浸润于氨基甲酰肼水溶液中,能够有助于含有氨基基团的氨基甲酰肼更好地附着与碳纤维上,从而改善碳纤维的性能,并且多次浸润有助于改善不同材料之间的界面结合,增强处理后的碳纤维与复合环氧树脂形成的界面强度。

17、进一步地,所述复合环氧树脂的制备方法为:环氧树脂与固化剂按照质量配比为100:30混合,并在其中加入占环氧树脂与固化剂总质量2~6%的纳米碳球,混合均匀即可。

18、说明:纳米碳球一方面能够增加复合环氧树脂的粘度,另一方面通过引入一定数量的纳米碳球后,过量添加易导致复合环氧树脂无法有效与纤维形成稳定的界面,少量添加在保证复合环氧树脂的良好使用效果的前提下,使整体芳纶-玻璃-碳纤维复合层能够具有更高的使用强度。

19、进一步地,所述芳纶纤维的长丝束线密度、玻璃纤维的长丝束线密度、碳纤维的长丝束线密度均为300~400tex。

20、说明:在芳纶-玻璃-碳纤维复合层通过使用芳纶纤维、玻璃纤维以及碳纤维进行经编四轴向结构编织时,长丝束线密度一定程度上决定了单位面积中的点、线、网格等数量,这对于芳纶-玻璃-碳纤维复合层的整体使用性能有着至关重要的作用,通过使用300~400tex的长丝束线密度能够使芳纶-玻璃-碳纤维复合层具有良好的抗拉强度和耐冲击性能。

21、本发明还提供了一种用于汽车底护板的轻质耐腐蚀材料的制备方法,基于上述轻质耐腐蚀材料,包括以下步骤:

22、s1、制备芳纶-玻璃-碳纤维复合层:

23、按照长丝束线数量1:1:2选备芳纶纤维的长丝束线、玻璃纤维的长丝束线以及碳纤维的长丝束线,采用经编四轴向结构编织得到层内混杂体,将复合环氧树脂按照体积比3:2的比例均匀涂抹在所述层内混杂体的上表面,随后将真空袋附在层内混杂体上,通过抽真空产生的压差对层内混杂体进行加压2h,真空度为1×10-2~1×10-1pa,使复合环氧树脂均匀地从层内混杂体的上表面向下表面渗透,直至完全浸透,渗透完后在常温下放置24h后得到厚度为1~3mm的芳纶-玻璃-碳纤维复合层;

24、s2、制备轻质耐腐蚀材料:

25、将n块厚度为1~3mm的芳纶-玻璃-碳纤维复合层与n-1块厚度为1mm的lwrt板层采用层内/层间混杂的方式进行堆叠,使上下两侧均为芳纶-玻璃-碳纤维复合层,在堆叠过程中,在各个芳纶-玻璃-碳纤维复合层与lwrt板层之间均涂抹有厚度为0.5~1mm的复合环氧树脂,随后将真空袋附在层内混杂体上,通过抽真空产生的压差对层内混杂体进行加压2h,真空度为1×10^-2~1×10^-1pa,使各个芳纶-玻璃-碳纤维复合层与lwrt板层压合,在常温下放置24h后得到轻质耐腐蚀材料。

26、更进一步地,所述轻质耐腐蚀材料的两侧外层的芳纶-玻璃-碳纤维复合层上均喷涂有防腐蚀涂料。

27、说明:通过在轻质耐腐蚀材料的两侧外层的芳纶-玻璃-碳纤维复合层上喷涂防腐蚀涂料能够在芳纶-玻璃-碳纤维复合层的防腐蚀基础上强化耐腐蚀性能,从而使轻质耐腐蚀材料具有更优良的使用性能。

28、本发明的有益效果是:

29、(1)本发明用于汽车底护板的轻质耐腐蚀材料通过使用lwrt板层与芳纶-玻璃-碳纤维复合层以层内/层间混杂的方式复合制成,能够在保证轻质耐腐蚀材料结构强度的同时,使轻质耐腐蚀材料更加轻量化。

30、(2)本发明通过经编四轴向结构对芳纶-玻璃-碳纤维复合层进行结构设计,这使得芳纶-玻璃-碳纤维复合层在受到冲击时能够承受较大的应力,这种结构设计能够使其具有较高的抗拉强度和弹性模量,从而为芳纶-玻璃-碳纤维复合层赋予出色的强度和稳定性。

31、(3)本发明通过对碳纤维进行处理能够改善碳纤维的性能,通过多次浸润有助于改善碳纤维与不同材料之间的界面结合,从而增强处理后的碳纤维与复合环氧树脂形成的界面强度。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260531.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表