一种绝缘电线及其制备方法、线圈和电子/电气设备与流程

- 国知局

- 2024-08-05 12:11:41

本发明涉及电化学元件,具体而言,涉及一种绝缘电线及其制备方法、线圈和电子/电气设备。

背景技术:

1、在很多电子设备中都需要绝缘电线,目前绝缘电线的生产方法主要是在导体上包覆绝缘层,通过多次涂覆、烘烤固化的工艺形成绝缘层,也有部分绝缘层的材料可以采用挤出工艺成型。聚酰亚胺作为绝缘材料时,常使用多次涂覆固化的工艺。该工艺需要经过多次涂覆、固化,操作繁琐,生产效率低,且容易产生废气,导致环境污染;最内层经过多次烘烤,容易导致老化,粘附力下降。

2、一次性挤出工艺操作方便,能够显著提升生产效率。但是,热塑性聚酰亚胺(tpi)的热稳定差,挤出过程中容易裂解、分解产生气泡,降低绝缘层的击穿电压,进而影响绝缘电线的使用寿命。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种绝缘电线及其制备方法,旨在显著降低热塑性聚酰亚胺绝缘电线中绝缘层的气泡大小和气泡含量,提高绝缘层的击穿电压。

2、本发明的第二目的在于提供一种线圈及电子/电气设备,旨在提高产品的使用寿命。

3、本发明是这样实现的:

4、第一方面,本发明提供一种绝缘电线的制备方法,包括:

5、制备芯材:在导体上形成粘合层,形成粘合层的过程包括:将聚酰胺-酰亚胺、聚酰亚胺和有机溶剂混合得到粘合层混合液,将所述粘合层混合液在所述导体上进行多次涂覆固化;按质量百分比计,所述粘合层混合液包括:聚酰胺-酰亚胺20%-30%、聚酰亚胺1%-3%、有机溶剂67%-79%;

6、制备绝缘层:将挤出机抽真空后,将热塑性聚酰亚胺在预热后的所述芯材外侧熔融挤出,形成热塑性聚酰亚胺绝缘层;挤出过程是在负压条件下进行,控制用于施加负压的真空吸力大于等于0.3mpa;控制预热温度为200℃-320℃,挤出温度为370℃-410℃。

7、在可选的实施方式中,先将挤出机抽真空后,将热塑性聚酰亚胺颗粒加入挤出机,在370℃-410℃的条件下熔融挤出,挤出后在260℃-280℃的条件下保温10s-30s,之后冷却。

8、在可选的实施方式中,控制所述挤出机抽真空时间为30min-120min,抽真空后挤出机内氧的体积分数小于等于3%。

9、在可选的实施方式中,将所述热塑性聚酰亚胺颗粒经过干燥之后,在密封条件下进入挤出机;

10、其中,所述热塑性聚酰亚胺颗粒的粒径为1mm-3mm;

11、所述粘合层中的所述聚酰亚胺的玻璃化转变温度大于所述绝缘层中的所述热塑性聚酰亚胺的玻璃化转变温度;所述粘合层中的所述聚酰亚胺的玻璃化转变温度为315℃-335℃,所述绝缘层中的所述热塑性聚酰亚胺的玻璃化转变温度为235℃-255℃。

12、在可选的实施方式中,所述预热是在惰性气体下采用高频感应加热的方式对所述芯材进行加热,控制加热功率为4500w-5500w,频率为90khz-100khz。

13、在可选的实施方式中,每次涂覆后控制固化温度为250℃-450℃,控制固化后溶剂含量小于200ppm。

14、在可选的实施方式中,控制每次涂覆固化后形成的漆膜厚度为2μm-4μm,最终形成粘合层的厚度为5μm-30μm。

15、在可选的实施方式中,所述粘合层的厚度与所述绝缘层的厚度之比为1:(10-20)。

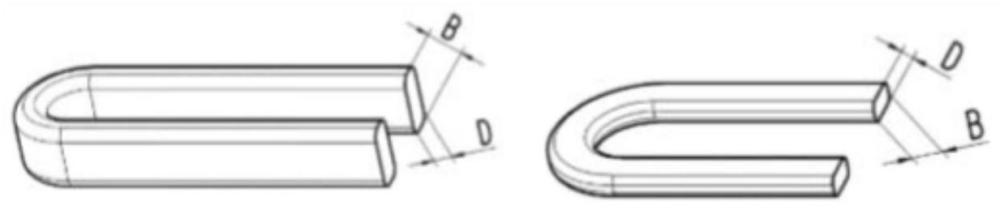

16、在可选的实施方式中,所述导体的截面为矩形,所述绝缘层的厚度为50μm-300μm。

17、在可选的实施方式中,所述导体的材质选自铜、铝、铜合金和铝合金中的至少一种。

18、第二方面,本发明还提供一种绝缘电线,通过前述任一实施方式中的制备方法制备而得;

19、所述绝缘电线包括芯材和包覆于所述芯材上的绝缘层,所述芯材包括导体,所述绝缘层由热塑性聚酰亚胺形成。

20、在可选的实施方式中,在绝缘层中,每100米中直径大于30μm的气泡数量不大于1个,气泡最大直径小于等于50μm,其中,气泡的直径为距离气泡最近的导线表面上的垂直投影的宽度最大值;

21、在绝缘层中,相邻的两个气泡的间隔大于100m。

22、在可选的实施方式中,所述绝缘层在以300mm/min的速率拉伸20%时,绝缘层失去附着性的长度不大于1倍的导体宽度。

23、在可选的实施方式中,所述绝缘层的厚度为100μm-120μm时,对应的击穿电压为12kv-14kv;所述绝缘层的厚度为120μm-140μm时,对应的击穿电压为14kv-16kv;所述绝缘层的厚度大于140μm时,对应的击穿电压大于16kv。

24、第三方面,本发明提供一种线圈,包括前述实施方式中任一项的绝缘电线或前述实施方式中任一项制备方法制备得到的绝缘电线。

25、第四方面,本发明提供一种电子/电气设备,包括前述实施方式的线圈。

26、本发明具有以下有益效果:本发明提供的制备方法采用挤出工艺将热塑性聚酰亚胺挤出成型,在芯材上形成绝缘层,相比于传统的多次涂覆工艺能够显著提高生产效率;通过优化粘合层的制备过程以及绝缘层的挤出工艺,采用特定的粘合层配方制备粘合层,之后在特定的负压条件下挤出绝缘层,使制备得到的热塑性聚酰亚胺绝缘层具有较少的气泡,且气泡尺寸也较小,保证了绝缘层具备较高的击穿电压。

27、需要补充的是,传统的挤出工艺会造成热塑性聚酰亚胺挤出过程中产生较多气体,在绝缘层中产生较大、较多的气泡,会导致绝缘层的击穿电压下降,影响绝缘电线的寿命。

技术特征:1.一种绝缘电线的制备方法,其特征在于,包括:

2.根据权利要求1所述的制备方法,其特征在于,先将挤出机抽真空后,将热塑性聚酰亚胺颗粒加入挤出机,在370℃-410℃的条件下熔融挤出,挤出后在260℃-280℃的条件下保温10s-30s,之后冷却。

3.根据权利要求2所述的制备方法,其特征在于,控制所述挤出机抽真空时间为30min-120min,抽真空后挤出机内氧的体积分数小于等于3%。

4.根据权利要求2所述的制备方法,其特征在于,将所述热塑性聚酰亚胺颗粒经过干燥之后,在密封条件下进入挤出机;

5.根据权利要求1所述的制备方法,其特征在于,所述预热是在惰性气体下采用高频感应加热的方式对所述芯材进行加热,控制加热功率为4500w-5500w,频率为90khz-100khz。

6.根据权利要求1所述的制备方法,其特征在于,每次涂覆后控制固化温度为250℃-450℃,控制固化后溶剂含量小于200ppm。

7.根据权利要求1所述的制备方法,其特征在于,控制每次涂覆固化后形成的漆膜厚度为2μm-4μm,最终形成粘合层的厚度为5μm-30μm。

8.根据权利要求7所述的制备方法,其特征在于,所述粘合层的厚度与所述绝缘层的厚度之比为1:(10-20)。

9.根据权利要求8所述的制备方法,其特征在于,所述导体的截面为矩形,所述绝缘层的厚度为50μm-300μm。

10.根据权利要求1所述的制备方法,其特征在于,所述导体的材质选自铜、铝、铜合金和铝合金中的至少一种。

11.一种绝缘电线,其特征在于,通过权利要求1-10中任一项所述的制备方法制备而得;

12.根据权利要求11所述的绝缘电线,其特征在于,在所述绝缘层中,每100米中直径大于30μm的气泡数量不大于1个,气泡最大直径小于等于50μm,其中,气泡的直径为距离气泡最近的导线表面上的垂直投影的宽度最大值;

13.根据权利要求11所述的绝缘电线,其特征在于,所述绝缘层在以300mm/min的速率拉伸20%时,绝缘层失去附着性的长度不大于1倍的导体宽度。

14.根据权利要求11所述的绝缘电线,其特征在于,所述绝缘层的厚度为100μm-120μm时,对应的击穿电压为12kv-14kv;所述绝缘层的厚度为120μm-140μm时,对应的击穿电压为14kv-16kv;所述绝缘层的厚度大于140μm时,对应的击穿电压大于16kv。

15.一种线圈,其特征在于,包括权利要求1-10中任一项所述制备方法制备得到的绝缘电线或权利要求11-14中任一项所述制备方法制备得到的绝缘电线。

16.一种电子/电气设备,其特征在于,包括权利要求15所述的线圈。

技术总结本发明公开了一种绝缘电线及其制备方法、线圈和电子/电气设备,涉及电化学元件技术领域。本发明提供的制备方法采用挤出工艺将热塑性聚酰亚胺挤出成型,在芯材上形成绝缘层,相比于传统的多次涂覆工艺能够显著提高生产效率;通过优化粘合层的制备过程以及挤出工艺,采用特定的粘合层配方制备粘合层,之后在特定的负压条件下挤出绝缘层,使制备得到的热塑性聚酰亚胺绝缘层具有较少的气泡,且气泡尺寸也较小,保证了绝缘层具备较高的击穿电压。技术研发人员:朱悦嘉,朱祚茂,叶惠敏受保护的技术使用者:佳腾电业(赣州)股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261461.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表