一种三坐标检具夹持装置以及检具和自由回弹检测方法

- 国知局

- 2024-08-05 12:12:45

本发明属于三坐标检测,特别涉及一种三坐标检具夹持装置以及检具和自由回弹检测方法。

背景技术:

1、汽车冲压钣金件,因为材料的特性在冲压成型后会出现回弹量,通过有限元分析软件虽然可以对回弹趋势进行预分析后在进行补偿,但是模拟分析依然难以完全和实际生产过程完全匹配,这会造成直接生产的冲压钣金件在焊装时出现较大间隙。

2、如公开号为cn107900255a的专利公开了汽车翼子板冷冲压回弹分析及全型面补偿方法,其中自由回弹结果,即制件不受自身重力影响,且没有任何夹持点约束,其意在避免通过夹持点定位造成零件变形而无法准确获得自由回弹结果,通过测量零件的自由回弹结果并对比有限元分析后的补偿量进行调整进而对冲压模型面进行补偿加工,因此如何准确检测出零件的自由回弹量是本领域技术人员急需解决的问题。

3、现有公开号为cn220931932u的专利,公开了一种左门槛总成检具,左门槛下侧具有一排下安装孔,上侧具有后定位型面和前凹定位型面,该检具包括工作台;横向设置于工作台的多个压钳机构,压钳机构压抵下安装孔;后定位基块,后定位基块卡紧左门槛后侧;后定位胎模,后定位胎模安装于工作台且撑抵后定位型面;前凹定位胎模,前凹定位胎模通过翻转机构压向前凹定位型面,且前凹定位胎模与前凹定位型面留有空隙;侧定位基块,侧定位基块通过翻转机构压设于左门槛两端,且穿设有弹簧检测销。

4、现有技术存在以下问题:

5、现有的冲压零件检具普遍采用压钳机构对检具上的零件进行夹紧定位,而需要检测零件自由回弹量的时候只能通过松开压钳,这会导致松开压钳后零件发生自由回弹变形而检具上固定的零位面无法再对零件提供稳定的支撑,进而造成三坐标测头触碰零件采集点位时触动零件,降低自由回弹量的检测精度。

技术实现思路

1、本发明提供一种三坐标检具夹持装置以及检具和自由回弹检测方法,其能解决现有技术中回弹量大的零件检测自由回弹量时检具无法提供稳定支撑造成检测精度降低的技术问题。

2、为了达到上述目的,本发明通过下述技术方案实现:

3、本技术提供一种三坐标检具夹持装置,其包括压夹组件,所述压夹组件包括:压钳、第一气缸、第一压力传感器,压钳具有相互传动连接的把手和锁紧端,所述把手驱动所述锁紧端靠近或远离零件,所述锁紧端距离所述零件最近时具有自锁紧状态;第一气缸连接于所述锁紧端,所述第一气缸具有第一活动端,所述第一活动端沿所述零件的外接触面法向伸缩,所述第一活动端朝向所述零件的一端连接有第一抵接块,所述第一抵接块用于抵接所述零件的外接触面;第一压力传感器连接于所述第一抵接块,所述第一压力传感器具有穿接于所述第一抵接块的第一触头、连接于所述第一抵接块背离所述零件一端的第一压敏电阻以及抵接于所述第一触头和所述第一压敏电阻之间的第一弹簧,所述第一弹簧呈压缩状态。

4、通过上述技术方案,采用具有压力传感器和气缸的压夹组件可以对零件接触但是不施加压夹力实现零压力限位,仅起限位作用而不改变零件的回弹状态,避免三坐标检测头触动零件,提高了自由回弹量的检测精度。

5、在本发明中,上述三坐标检具夹持装置还包括支撑组件,所述支撑组件包括:第二气缸、第二压力传感器,第二气缸连接于凸模,所述第二气缸具有第二活动端,所述第二活动端沿所述零件的内接触面法向伸缩,所述第二活动端朝向所述零件的一端连接有第二抵接块,所述第二抵接块用于抵接所述零件的内接触面;第二压力传感器连接于所述第二抵接块,所述第二压力传感器具有穿接于所述第二抵接块的第二触头、连接于所述第二抵接块背离所述零件一端的第二压敏电阻以及抵接于所述第二触头和所述第二压敏电阻之间的第二弹簧,所述第二弹簧呈压缩状态。

6、通过上述技术方案,采用具有压力传感器和气缸的支撑组件可以根据零件的自由回弹量自适应的调节支撑位置,同时不会对零件施加额外的压力导致其变形,提高了自由回弹量检测中对零件的支撑稳定性。

7、在本发明中,上述三坐标检具夹持装置还包括:

8、第一凹槽开设于所述第一活动端的侧壁;第一光栅尺连接于所述第一凹槽;第一读数头连接于所述第一气缸,所述第一读数头用于读取所述第一光栅尺刻度;

9、第二凹槽开设于所述第二活动端的侧壁;第二光栅尺连接于所述第二凹槽;第二读数头连接于所述凸模,所述第二读数头用于读取所述第二光栅尺刻度。

10、通过上述技术方案,压夹组件和支撑组件的位移均基于光栅尺进行校准,提高了位移的精度,从而减小了对零件自由回弹量的影响,提高了检测精度。

11、在本发明中,上述第二触头具有滑动段、螺纹段以及限位段,所述滑动段穿接于所述第二抵接块,所述螺纹段可螺纹连接于所述第二抵接块,所述限位段滑动连接于所述第二抵接块的内孔;

12、上述螺纹段与所述第二抵接块螺纹连接时,所述滑动段和所述限位段不可移动;

13、上述螺纹段与所述第二抵接块分离时,所述滑动段和所述限位段滑动连接于所述第二抵接块。

14、通过上述技术方案,利用第二触头的螺纹段可以切换用于自适应支撑的支撑组件状态和用于常规硬性支撑的支撑组件状态,增强了装置的适应性。

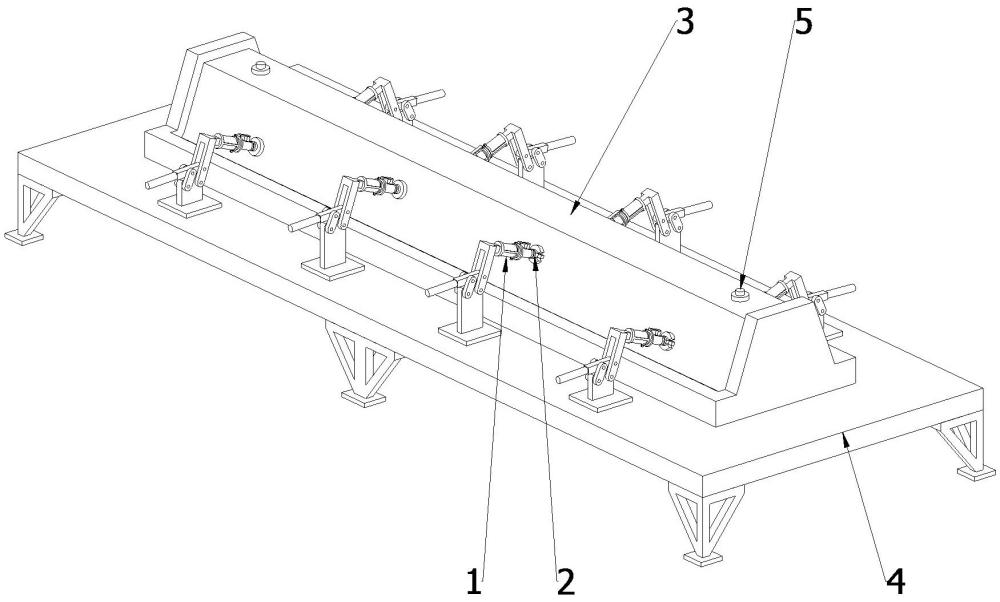

15、本技术还提供一种三坐标检具,其包括多个上述的三坐标检具夹持装置,所述三坐标检具夹持装置抵接于所述零件预分析存在自由回弹的位置;基板用于连接所述凸模和所述压钳;基准块连接于所述凸模,所述基准块用于定位所述零件的z向,所述基准块插接有用于限定所述零件的x向和y向的定位销。

16、通过上述技术方案,利用基准块支撑零件的零位面后采用定位销定位避免了零件滑移,然后将多个检具夹持装置布置于零件分析会出现回弹的位置,从而提高检具用于零件自由回弹量检测时的定位准确性,进而提高自由回弹量检测的精度。

17、本技术还提供一种自由回弹检测方法,其包括:

18、上述的三坐标检具和以下步骤:

19、步骤s1:采用所述基准块以及所述定位销装夹所述零件;

20、步骤s2:推动所述压钳靠近所述零件至自锁紧状态;

21、步骤s3:驱动多个所述第一气缸使所述第一活动端向所述零件移动,直至所述第一压敏电阻的电阻发生变化,然后通过所述第一读数头记录的所述第一光栅尺尺寸调节所述第一气缸退回至第一压敏电阻发生电阻变化的临界位置;

22、步骤s4:通过三坐标检测机,采集预设自由回弹采集点坐标。

23、通过上述技术方案,采用基准块对零件的零位面定位后,通过多个压夹组件对零件施加零压力限位,从而提高了冲压零件自由回弹量检测时零件的定位精度,进而提高了自由回弹量检测的精度。

24、在本发明中,上述步骤s3和步骤s4之间,还包括:

25、步骤s3-1:驱动多个所述第二气缸使所述第二活动端向所述零件移动,直至所述第二压敏电阻的电阻发生变化,然后通过所述第二读数头记录的所述第二光栅尺尺寸调节所述第二气缸退回至第二压敏电阻发生电阻变化的临界位置。

26、通过上述技术方案,采用支撑组件配合压夹组件同步对零件施加零压力限位,进一步提高了零件的抗变形能力,提高了自由回弹量检测的精度。

27、在本发明中,上述步骤s3-1和所述步骤s4之间,还包括:

28、步骤s3-2:同时驱动所述第一气缸和所述第二气缸伸长,采用电磁阀分别调节所述第一气缸和所述第二气缸的伸长速度,通过对所述第一气缸和所述第二气缸的伸长速度调节以使得所述第一压敏电阻和所述第二压敏电阻的阻值变化曲线的曲率趋近相同,当所述第一压敏电阻和所述第二压敏电阻的阻值同时停止变化时停止伸长所述第一气缸和所述第二气缸。

29、通过上述技术方案,在夹持组件和支撑组件零压力限位的基础上进一步的同步施加相同的压力直至夹持组件和支撑组件将零件夹紧,使零件保持自由回弹状态的前提下同时获得了不造成变形的夹持力,具有更强的对抗三坐标检测头接触造成变形或位移的抗性,进一步提高了自由回弹量检测的精度。

30、在本发明中,上述步骤s3-2还包括,将多个所述三坐标检具夹持装置分配为靠近所述基准块的第一组和远离所述基准块的第二组,先对所述第一组进行所述步骤s3-2的操作,再对所述第二组进行步骤s3-2的操作。

31、通过上述技术方案,靠近基准块的第一组夹持装置所接触的零件型面具有更小的自由回弹量,先对其加压定位后,再对远离基准块的第二组夹持装置进行操作,因为零件活动段长度缩减,远离基准块的部分也减小了自由活动量,采用渐进式的平衡压力夹持方式进一步减小了同步加压定位对自由回弹量检测造成的干扰,在不损失回弹信息的前提下,最大限度地抑制了检测过程中的误差,提高了检测精度。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261575.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表