一种高效净化湿法磷酸中H2S尾气的装置及方法

- 国知局

- 2024-08-05 12:13:05

本发明属于分散、传质以及化学反应工程,涉及一种高效净化湿法磷酸中h2s尾气的装置及方法。

背景技术:

1、从工业级磷酸到食品级或电子级磷酸的制备,需要对磷酸中的砷进行深度脱除。目前工业脱砷的原理是采用脱砷剂与磷酸中的砷反应,生成沉淀物三硫化二砷。为了不引入其他杂质离子,最常用的脱砷剂是五硫化二磷(p2s5),而为了确保砷被深度脱除,p2s5的添加量往往是过量的,这就导致磷酸溶液中含有未反应的硫化氢(h2s)。虽然磷酸溶液中的h2s是微量的,但却存在严重的安全隐患。因此需要对磷酸溶液中的h2s进行脱除。

2、工业上,脱除磷酸溶液中h2s的现有工艺是通过向磷酸溶液中鼓吹空气,通过改变h2s的平衡分压来实现磷酸溶液中h2s的脱除,随后富载h2s的空气被通入到氢氧化钠或碳酸钠溶液中,对空气中的h2s进行吸收,之后将不含h2s的空气排除。现有工艺主要是在塔设备内进行,塔设备的气泡分散尺度在毫米级,加之磷酸溶液的粘度较大,这两方面的原因导致利用空气吹脱h2s过程的传质效率低下、设备体积庞大,并且需要大量的空气进行吹脱,最终造成了设备占地面积大、操作不方便以及投资运行成本高等问题。同样,将富载h2s的空气通入到氢氧化钠或碳酸钠溶液中进行h2s吸收的过程也存在着传质效率低下和设备体积庞大的问题。因此,目前迫切需要发展传质效率更高的技术和装备来强化湿法磷酸中h2s尾气吸收和解吸过程。

技术实现思路

1、针对现有技术在脱除湿法磷酸中的h2s尾气时存在的传质效率低下的问题,本发明提供了一种高效净化湿法磷酸中h2s尾气的装置及方法,以提高利用吹脱气体脱除磷酸溶液中h2s的过程以及利用碱液吸收吹脱气体中h2s过程的传质效率,实现湿法磷酸中h2s尾气的高效脱除。

2、为实现上述发明目的,本发明主要对现有湿法磷酸中h2s尾气净化设备中h2s解吸装置和h2s吸收装置的结构进行了改进,具体采用的技术方案如下:

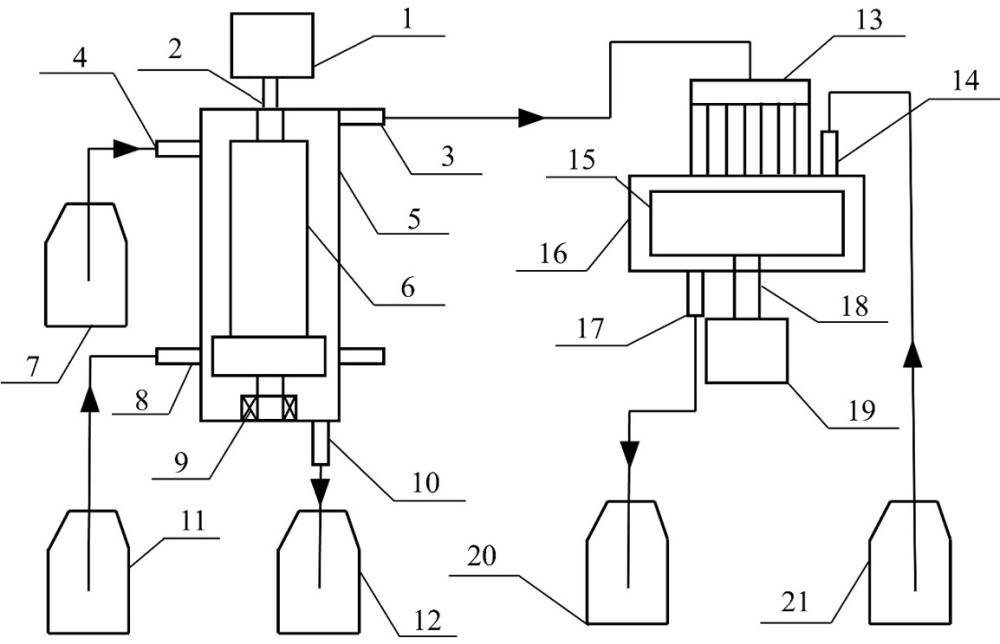

3、一种高效净化湿法磷酸中h2s尾气的装置,包括h2s解吸装置和h2s吸收装置,

4、所述h2s解吸装置包括第一驱动装置、第一传动轴、解吸装置壳体、变径转轴、固定轴承;所述解吸装置壳体为两端封闭的圆筒,解吸装置壳体的轴线垂直于水平面,解吸装置壳体内部的空间包括相互衔接的解吸段和分散段,解吸段的壁面上设有磷酸入口,分散段的壁面上设有气体入口,气体入口为多个,各气体入口环绕分散段的壁面设置,解吸装置壳体的上部设有气体出口、下部设有磷酸出口;所述变径转轴位于解吸装置壳体内,变径转轴的轴线与解吸装置壳体的轴线重合,变径转轴的外壁与解吸装置壳体的内壁之间形成环隙,处于解吸段的环隙宽度与处于分散段的环隙宽度之比为(5~50): 1;变径转轴的一端通过第一传动轴与第一驱动装置连接、另一端与设置于解吸装置壳体内的固定轴承连接;

5、所述h2s吸收装置包括第二驱动装置、第二传动轴、转盘、吸收装置壳体、气体分布器;所述吸收装置壳体为两端封闭的圆筒,吸收装置壳体的轴线垂直于水平面,吸收装置壳体的顶部设有吸收液入口、底部设有吸收液出口;所述气体分布器设置于吸收装置壳体顶部,气体分布器的出口与吸收装置壳体内部连通;所述转盘呈圆形,转盘水平设置于吸收装置壳体内,转盘与吸收装置壳体的内壁之间形成间隙;转盘通过第二传动轴与第二驱动装置连接;转盘、吸收装置壳体以及第二传动轴的轴线重合;

6、所述气体出口通过管件与气体分布器的入口连通。

7、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,所述环隙宽度是指变径转轴的外壁到解吸装置壳体内壁的距离。例如,处于解吸段的环隙宽度是指处于解吸段的变径转轴的外壁到解吸装置壳体内壁的距离,处于分散段的环隙宽度是指处于分散段的变径转轴的外壁到解吸装置壳体内壁的距离。为了满足处于解吸段的环隙宽度大于处于分散段的环隙宽度,变径转轴在解吸段的直径应小于变径转轴在分散段的直径。在处于解吸段的环隙宽度与处于分散段的环隙宽度之比满足前述比例关系的基础之上,处于解吸段的环隙宽度优选为5~100 mm,处于分散段的环隙宽度优选为0.5~10 mm。

8、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,所述解吸段与分散段的高度比优选为(5~50): 1,通常分散段高度可以为10~50 mm。

9、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,为了减少变径转轴旋转形成的旋流场对去除了h2s的磷酸与富载h2s的吹脱气体的分离造成的扰动,在解吸装置壳体内,于解吸段的上方设有第一分离段,于分散段的下方设有第二分离段;解吸段与第一分离段和第二分离段的高度之比优选为(8~10): 1;并且,变径转轴处于第一分离段和第二分离段的直径小于变径转轴处于解吸段的直径,例如,通常可以控制变径转轴在解吸段的直径与变径转轴在第一分离段和第二分离段的直径之比为(2.5~5): 1。

10、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,转盘上表面到吸收装置壳体上壁的距离、转盘下表面到吸收装置壳体下壁的距离,以及转盘侧壁到吸收装置壳体侧壁的距离相等,均为1~20 mm。

11、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,为了强化气液两相在高速剪切场内混合过程的湍动,处于解吸段的变径转轴的表面设有若干环绕变径转轴且平行于水平面的第一凹槽,转盘上表面和下表面上设有若干环形的第二凹槽,转盘上表面上的各第二凹槽与转盘上表面共圆心,转盘下表面上的各第二凹槽与转盘下表面共圆心。对于第一凹槽而言,优选地,第一凹槽的深度为0.25~2 mm、第一凹槽最宽处的宽度为0.25~4mm,进一步优选地,第一凹槽的截面形状呈矩形,更优选地,各相邻第一凹槽之间的距离为0.25~4 mm;对于第二凹槽而言,优选地,第二凹槽的深度为0.25~2 mm,第二凹槽最宽处的宽度为0.25~4 mm,进一步优选地,第二凹槽的截面呈矩形,更优选地,转盘上表面上的相邻第二凹槽之间的距离为0.25~4 mm,转盘下表面上的相邻第二凹槽之间的距离为0.25~4mm。

12、进一步地,上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,相邻第一凹槽之间的距离相等,转盘上表面上的相邻第二凹槽之间的距离相等,转盘下表面上的相邻第二凹槽之间的距离相等。

13、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,气体入口设置多组,同一组气体入口均匀分布于解吸装置壳体的同一高度处;同一组气体入口中,各气体入口的轴线位于同一平面且与解吸装置壳体的轴线相交,相邻气体入口的轴线相交于解吸装置壳体的轴线后形成的角的角度为45°~90°;气体入口的内径为0.5~10 mm。

14、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,所述气体分布器设置多个,例如气体分布器可以设置2~20个,气体分布器环绕解吸装置壳体的顶部的中心设置。

15、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,气体分布器的出口直径为0.5~5 mm。解吸装置壳体的直径根据实际应用需求进行确定,通常,解吸装置壳体的直径为20~100 cm。

16、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,所述磷酸入口与磷酸储槽连通,气体入口与气体储罐连通,磷酸出口与磷酸收集槽连通,吸收液入口与吸收液储槽连通,吸收液出口与吸收液收集槽连通。

17、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,所述变径转轴、解吸装置壳体、吸收装置壳体以及转盘的材质可以为不锈钢、有机玻璃或聚四氟乙烯等材料。

18、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,所述h2s解吸装置和h2s吸收装置均由支撑架支撑安装。

19、上述高效净化湿法磷酸中h2s尾气的装置的技术方案中,所述第一驱动装置和第二驱动装置可以是驱动电机。

20、本发明还提供了一种高效净化湿法磷酸中h2s尾气的方法,该方法使用上述高效净化湿法磷酸中h2s尾气的装置,包括以下步骤:

21、①启动第一驱动装置驱动第一传动轴带动变径转轴转动,启动第二驱动装置驱动第二传动轴带动转盘旋转;

22、②将富载h2s的磷酸溶液与吹脱气体分别由磷酸入口和气体入口连续通入解吸装置壳体内,将吸收液从吸收液入口连续通入吸收装置壳体内,富载h2s的磷酸溶液与吹脱气体在解吸段的环隙内充分分散和传质实现h2s的解吸,完成解吸的磷酸由磷酸出口连续排出,所形成的富载h2s的吹脱气体从气体出口经气体分布器连续进入吸收装置壳体内,富载h2s的吹脱气体与吸收液在吸收装置壳体与转盘之间的间隙内充分分散和传质实现h2s的吸收,将完成h2s吸收后形成的气液混合物从吸收液出口连续排出。

23、上述方法的技术方案中,所述吹脱气体为氮气、空气或稀有气体。

24、上述方法的技术方案中,所述吸收液为质量分数为1%~20%的碱液,所述碱液可以是氢氧化钠溶液、碳酸钠溶液或氢氧化钾溶液。

25、上述方法的技术方案中,可以控制变径转轴的转速为100~5000 rpm,可以控制转盘的转速为100~5000 rpm。

26、本发明的原理主要如下:

27、本发明提供的高效净化湿法磷酸中h2s尾气的装置,包括h2s解吸装置和h2s吸收装置, h2s解吸装置通过第一驱动装置和变径转轴在微尺度空间引入高速剪切场,高速剪切场可有效地将吹脱气体分散为微气泡,从而减小气液间的传质距离,加快h2s的扩散,高速剪切场还能强化气液间的界面更新和湍动,加快气液间传质速率,从而促进h2s从磷酸溶液中扩散到吹脱气体中;同时,变径转轴使得处于解吸段的环隙宽度大于分散段的环隙宽度,环隙宽度的扩大可避免在分散段生成的微气泡在后续运动过程中发生碰撞而聚并,有利于更好地保持微气泡的小尺寸,进而促进气液两相之间的高效传质。h2s解吸装置传质效率的提高有利于减小h2s解吸装置的体积,减少吹脱气体的用量。

28、h2s吸收装置将转盘设置在吸收装置壳体内,在转盘与吸收装置壳体的内壁之间形成了间隙,在h2s吸收装置运行过程中,富载h2s的吹脱气与吸收液依次通过吸收装置壳体与转盘上、下表面之间的间隙,相对于现有直接将物料输送至转盘表面的转盘反应器,该结构设计能有效增加气液两相的接触时间,有利于提高从吹脱气体中吸收h2s的效率并减小设备体积。通过在变径转轴的表面以及转盘的上、下表面设置若干凹槽,可进一步强化气液两相在高速剪切场内混合过程的湍动,从而提升气液两相之间的传质效率。在h2s解吸装置具有高传质效率的基础上,在h2s吸收装置中引入气体分布器,将富载h2s的吹脱气体分散成为尺寸更小的微气泡,微气泡尺寸的缩小可增加气液间接触的比表面积和减小气液间的传质距离,进一步提高h2s吸收效率。

29、与现有技术相比,本发明提供的技术方案产生了以下有益的技术效果:

30、1.本发明提供了高效净化湿法磷酸中h2s尾气的装置,包括h2s解吸装置和h2s吸收装置,通过在h2s解吸装置中设置第一驱动装置和变径转轴,在微尺度空间引入高速剪切场,一方面,高速剪切场不但可以将吹脱气体分散为微气泡,减小气液间的传质距离,而且能强化气液间的界面更新和湍动,加快气液间传质速率,从而有效促进h2s从磷酸溶液向吹脱气体中扩散;另一方面,变径转轴使得处于解吸段的环隙宽度大于分散段的环隙宽度,环隙宽度的扩大可避免在分散段生成的微气泡在后续运动过程中发生碰撞而聚并,更好地保持微气泡的小尺寸,进而促进气液两相之间的高效传质。通过在h2s吸收装置的转盘外设计吸收装置壳体,在转盘与吸收装置壳体之间形成间隙,在h2s吸收装置运行过程中,富载h2s的吹脱气与吸收液依次通过吸收装置壳体与转盘上、下表面之间的间隙,相对于现有转盘式反应器,该结构有效增加了气液两相的接触时间,有利于提高从吹脱气体中吸收h2s的效率并减小设备体积。以上结构特点使得本发明的装置在脱除湿法磷酸中h2s尾气的过程中实现高效的分散和传质,不但能有效提高h2s的脱除效率,而且可减小现有湿法磷酸中h2s尾气脱除设备的体积。

31、2.本发明所述高效净化湿法磷酸中h2s尾气的装置中,通过在变径转轴的表面和转盘的上、下表面设置若干凹槽,可进一步强化气液两相在高速剪切场内混合过程的湍动,有效提高富载h2s的磷酸溶液与吹脱气体之间、以及富载h2s的吹脱气体与吸收液之间的传质效率。

32、3.本发明所述高效净化湿法磷酸中h2s尾气的装置中,在h2s解吸装置具有高传质效率的基础上,通过在h2s吸收装置中引入气体分布器,将富载h2s的吹脱气体分散成为尺寸更小的微气泡,这有利于提高气液间接触的比表面积和减小气液间的传质距离,进一步提高h2s吸收效率。

33、4.以上述高效净化湿法磷酸中h2s尾气的装置为基础,本发明还提供了净化湿法磷酸中h2s尾气的方法。本发明通过实验证实,相对于现有技术采用塔设备来净化湿法磷酸中h2s尾气的方式,本发明的方法能显著降低磷酸产品中的h2s浓度,在利用碱液吸收之后h2s,排出的吹脱气体中h2s的浓度也显著降低,磷酸产品和最终排出的吹脱气体中,h2s浓度的降低幅度达到了1~2个数量级。解决了现有技术使用塔设备净化湿法磷酸中h2s尾气存在的传质效率低下,获得的磷酸产品和排出的吹脱气体中h2s浓度相对较高的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261601.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表