铝铜排连接装置及扭矩式超声波焊接的铝铜排连接装置的制作方法

- 国知局

- 2024-08-05 12:21:18

本发明涉及电连接器,尤其是涉及新能源汽车高压环境中的铝铜排连接装置及扭矩式超声波焊接的铝铜排连接装置。

背景技术:

1、现有的电气连接技术中,连接器的金属排连接方式多种多样,其中一种常见的做法是使用螺栓将金属排直接连接起来。这种连接方式可以应用于同种材料的金属排,例如两个铝排或两个铜排,也可以应用于不同材料的金属排,例如铝排与铜排的连接。

2、对于同种材料的金属排,由于材料的一致性,它们的物理和化学性质相同,使用螺栓连接可以确保导电率的统一和长期稳定性,螺栓连接依靠压力使接触面紧密贴合,从而实现良好的电流传导,这种连接方式简单、可靠,且长期运行中性能变化较小,维护成本较低。

3、特别地,针对电动汽车而言,充放电回路所需的金属排连接器比较多,铜排的导电性能最佳,但是大截面铜排的成本高且重量也高,汽车轻量化趋势便受到制约。为了轻量化制造电动汽车,在一半电回路中使用铝排替换铜排是可取的,但是,这又涉及到铜-铝连接的普遍问题。当涉及到不同材料的金属排的机械性连接时,由于铜与铝的电位不同,两者接触面导电性存在差异,在电解质环境下易形成微电池效应,加速电化学腐蚀过程。即便通过精密加工尽量减小接触面的缝隙,长时间运行下仍难以避免因微小振动、热胀冷缩等因素导致的缝隙增大,进而引发导电率下降的问题,最终可能导致连接点的电阻增加,这在高要求的高压连接器中影响尤为明显,尤其是影响连接器导电率的稳定性。而且,电化学腐蚀会随着时间的推移逐渐加剧,腐蚀产生的连接松动会导致连接性能降低,最终影响连接器连接可靠性。

4、而现有的专利文献中也对上述问题有改进的技术方案,例如中国发明专利公开:适于铜铝连接的高压连接器(公开号cn115842260a),其公开了铝杆与线束端连接器内部的铜排(可使用软铜排)进行超声波焊接,焊接后的铜排又与设备端连接器内部的铜导体接触,防止铝导体与铜导体直接接触。尽管这一方案在理论上促进了电化学腐蚀的缓解,但直接将铜排与铝杆焊接,尤其是考虑到两种材料的力学性能差异大,铝的延展性较好但强度相对较低,在受到外力冲击或长期动态载荷作用下,焊接界面这一平面结构极有可能成为结构弱点,易于发生断裂或疲劳损伤,降低了整个连接结构的耐用性。并且,焊接后的铜排又与铜导体通过一定连接固定方式接触,无疑需要增加连接位置的尺寸,增加连接器的占用空间,对于空间受限的应用场景而言,无疑是忽略了其应用灵活性和紧凑需求。

技术实现思路

1、为了克服现有技术中的缺陷,本发明提供了一种铝铜排连接装置及扭矩式超声波焊接的铝铜排连接装置,旨在解决电化学腐蚀所带来的危害以及焊接连接结构强度低的问题。

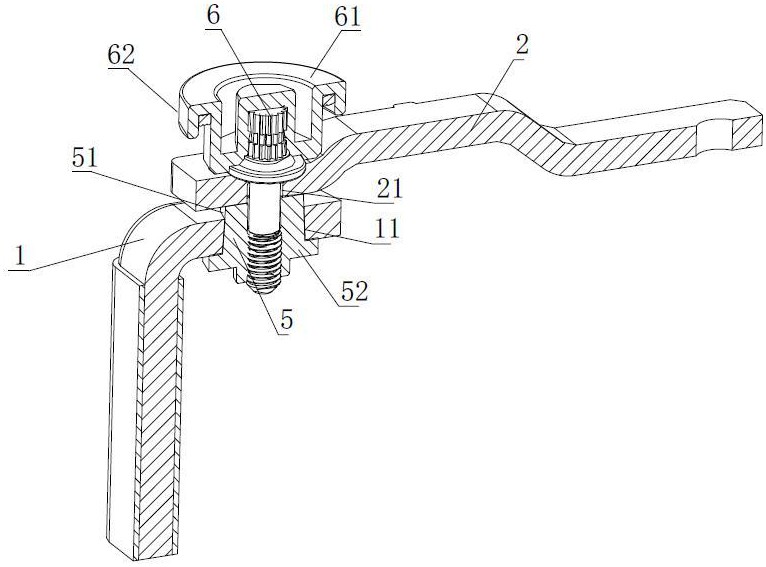

2、本发明的技术方案:一种铝铜排连接装置,包括有第一电排及第二电排,第一电排与第二电排的材料不同,第一电排与第二电排间隔布置,第一电排、第二电排分别开设有第一通孔、第二通孔,第一通孔安装有过渡件且过渡件与第二电排的材料相同,过渡件与第一通孔的孔壁焊接固定,并且过渡件具有的接触界面与第二电排相接触构成电连接;第二通孔内安装有锁紧件,锁紧件固定连接第二电排与过渡件。

3、采用上述技术方案,通过在第一电排与第二电排之间设置与第二电排材质相同的过渡件,并确保过渡件与第一电排通过焊接成一体,避免了不同材质导体的机械性直接接触,从而有效减少了不同金属间形成的微电池效应,抑制了电化学腐蚀的发生,延长了连接器的使用寿命和提高了连接可靠性;过渡件实际通过外表面焊接固定在第一电排的第一通孔中,这种结构方式强化了连接部位的力学性能,尤其是在受到外力冲击或长期动态载荷时,过渡件作为媒介能更好地缓冲应力分布,降低了断裂或疲劳损伤的风险,从而增强了连接结构的整体耐用性;另外,过渡件置于第一通孔内,其结构更加紧凑,减少了连接位置的尺寸需求,有利于缩小连接器的整体体积,提高了在空间受限环境下的应用灵活性。

4、在一种可能的设计中,过渡件为圆台形状,其具有倾斜侧面以及顶端面,顶端面与第二电排相接触,第一通孔的孔壁与倾斜侧面相贴合适配且焊接连接。

5、采用上述设计,相当于倾斜侧面和第一通孔的孔壁均是倾斜的圆面,相比于平面焊接,倾斜圆面的焊接从一端到另一端直径的变化,可以在连接受力时,更有效地传递和分散应力,减轻局部应力集中现象,尤其是在动态负载条件下,能够提升连接结构的抗疲劳性能,减少因应力集中导致的断裂或损伤,同时可以增加焊接面积,能提供更大的接触表面积,从而提升焊接的牢固度;并且,能够在装配过程中实现自然对中,过渡件能较好地适应孔壁,确保焊接质量,有助于简化装配流程。

6、在一种可能的设计中,过渡件外周还具有凸出的外环台阶,外环台阶具有台阶面,台阶面与倾斜侧面相接,台阶面与第一通孔的孔口边缘相抵接触,并且其接触位置焊接连接

7、采用上述设计,通过在外环台阶处增加焊接点,不仅加固了过渡件与第一电排的电气连接,还利用相接的台阶面与倾斜侧面形成了一个更加连续的导电路径,降低了连接处的电阻,提高了电流传输的效率和稳定性,

8、在一种可能的设计中,过渡件内开设有螺孔,锁紧件为螺柱,螺柱插入第二通孔贯穿至螺孔形成螺纹连接。

9、采用上述设计,过渡件内采用螺柱螺纹连接的方式与第二电排固定,确保过渡件与第二电排接触面的紧密度,增强了连接的稳定性和可靠性,螺柱允许现场快速安装和拆卸,提高了组装的灵活性和维护的便利性。

10、在一种可能的设计中,第一电排、第二电排的材料是铜或铝。

11、采用上述设计,即第一电排、第二电排的材料要么分别是铜、铝,要么分别是铝、铜,铜材质通常导电性好但成本较高,铝则轻便成本低不易发热,根据实际需要进行选择,提升环境的适应性。

12、在一种可能的设计中,第一电排和/或第二电排是板形条状的形状。

13、采用上述设计,能够提供更广的宽面接触,确保了电流在不同导体间高效、均匀地传输,有利于降低电阻,特别是在大电流应用中,能显著提高电能传输的效率和安全性;板形条状的导体容易与连接器的其他部件集成,能够形成紧凑的模块化设计,便于缩减连接器所占用的空间。

14、在一种可能的设计中,倾斜侧面与过渡件中心轴的夹角为2-7度。

15、采用上述设计,轻微的倾斜角度既保证了提升焊接牢固度和对位,又确保顶端面具有足够的过流面积,保证电流传输的高效性。

16、在一种可能的设计中,焊接方式采用超声波焊接。

17、采用上述设计,超声波焊接利用高频振动能量在材料接触面产生摩擦热,实现无熔融的固态焊接,对于铜、铝这类导电材料,能保证焊接部位的导电性和热稳定性,提升连接的可靠性和一致性;超声波焊接形成的焊接界面具有高强度和良好的密封性,尤其适合于过渡件与第一电排孔壁、外环台阶与第一电排的孔口边缘的焊接,可以有效减少电化学腐蚀的风险。

18、在一种可能的设计中,还包括有插头壳体以及插座壳体,第二电排安装于插座壳体内,插座壳体开设有窗口,螺柱的头部正对窗口,螺柱的头部配套安装有绝缘螺帽,绝缘螺帽自窗口外穿入至窗口内与螺柱固定连接。

19、采用上述设计,绝缘螺帽从插座壳体外部即可拧紧螺柱,简化了组装过程,便于施工人员操作,无需对插座壳体内部进行复杂的装配作业,并且通过绝缘螺帽有效隔绝电气连接部分与外部环境的电气接触,防止短路或电击事故的发生,提高了连接器的安全性。

20、在一种可能的设计中,绝缘螺帽内安装有密封圈,密封圈与窗口适配以密封于绝缘螺帽与窗口之间。

21、采用上述设计,密封圈为窗口提供了密封措施,有效阻止了水分、尘埃、油污等外界污染物进入壳体内,确保了连接器具有更好的防水性能。

22、在一种可能的设计中,插头壳体与插座壳体之间设置有限位机构,限位机构包括有插柱以及导向孔,插柱插接于导向孔内形成固定。

23、采用上述设计,插柱的自导向特性使得在插入导向孔时能够自动对中,确保精准对接与稳固固定,提升连接效率与可靠性。

24、本发明的另一个技术方案:一种扭矩式超声波焊接的铝铜排连接装置,包括有第一电排及第二电排,所述第一电排与第二电排的材料不同,其特征在于:所述第一电排与第二电排间隔布置,所述第一电排、第二电排分别开设有第一通孔、第二通孔,所述第一通孔安装有过渡件且过渡件与第二电排的材料相同;所述过渡件穿置于第一电排的第一通孔中,超声波焊接设备的变幅杆将其换能器产生的以180度错开波峰的超声波能量传递并耦合至焊头形成了扭矩式机械振动,所述过渡件在被下压的条件和经扭矩式机械振动的共同作用,使过渡件与第一通孔焊接固定,并且过渡件具有的接触界面与第二电排相接触构成电连接;所述第二通孔内安装有锁紧件,所述锁紧件固定连接第二电排与过渡件。

25、采用上述技术方案,该发明通过扭矩式超声波焊接工艺,进一步优化铝铜排连接装置的制造过程和连接质量,不仅利用了超声波能量在不同材料界面产生的摩擦热来实现焊接,还通过180度错开波峰的超声波能量模式形成扭矩式的机械振动,这种振动模式在焊接过程中能够更均匀地分配能量,促使材料间的分子扩散更加充分,有助于在焊接位置形成更为均匀的微观结构,减少焊接缺陷,如空洞、未焊透等,焊接界面的形成更加一致和坚固,从而提升焊接位置的机械强度和电导率的一致性。

26、下面,以铝排作为第一电排,且以铜排作为第二电排,对铝铜排连接装置并结合其应用的具体实施例进行说明本发明创造。

本文地址:https://www.jishuxx.com/zhuanli/20240802/262345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表