基板处理装置、方法及计算机可读介质与流程

- 国知局

- 2024-08-08 16:48:06

本发明涉及半导体制造,尤其涉及一种基板处理装置、方法及计算机可读介质。

背景技术:

1、制作用于缺陷检测的基板时,先在基板的硅衬底上沉积一层氧化硅,再在氧化硅层上沉积一层多晶硅(poly)。形成的基板从下往上的剖面堆叠结构依次为:硅衬底、氧化硅层和多晶硅层。然后对基板进行化学机械研磨,去除部分多晶硅层和氧化硅层,并检测研磨后的基板表面是否有微尘、微细划伤或划痕,从而评判设备或制程的状态是否可以用于正常生产。研磨后的基板,再经过清洗槽清洗去除剩余的多晶硅层和氧化硅层后,可以重新在硅衬底上依次沉积氧化硅层和多晶硅层,再次用于缺陷检测,该硅衬底可以重复循环利用。

2、在其他工艺设备中,例如用于沉积膜层的炉管设备,其腔体内具有多层用于安置多个基板的安置台。当炉管设备的软件程序中设定的基板个数多于实际待正常处理的基板个数时,需要备用基板作为补充片或者陪片,以满足设定的基板个数。由于该备用基板会被重复使用,因此也需要重复清洗基板,以将备用基板上新沉积的膜层洗去。

3、需要在清洗槽内清洗基板时,通常是设定好一次完整的清洗时间之后将基板放入清洗槽内进行浸泡清洗。但是随着浸泡清洗时间的增加,清洗槽中的化学液例如氢氟酸和硝酸的混合溶液与基板上的沉积层例如多晶硅层发生化学反应,会产生越来越多的气体,例如二氧化氮。大量气体会在基板表面阻隔化学液与沉积层之间的化学反应,导致反应不彻底,造成沉积层残留,从而影响基板的清洗效率。

技术实现思路

1、本发明的目的在于解决现有技术中基板在清洗的过程中具有多晶硅层残留的问题。因此,本发明提供一种基板处理装置、方法及计算机可读介质,能够有效防止基板表面沉积层残留。

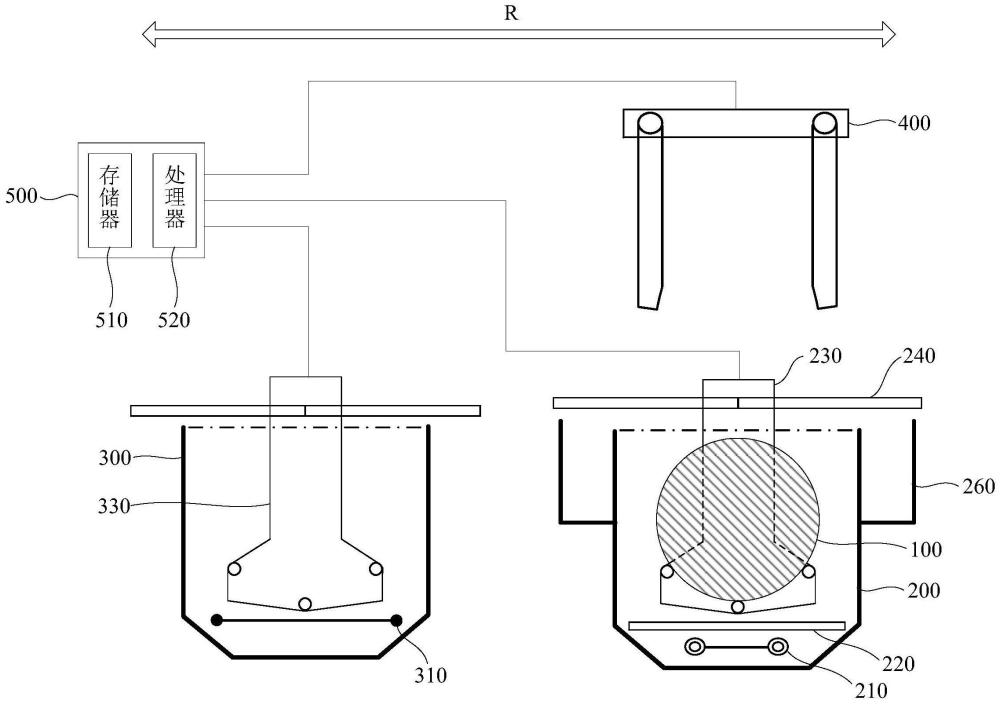

2、为解决上述问题,本发明的一实施方式提出一种基板处理装置,包括:

3、清洗槽,具有化学液;

4、第一基板托架,用于承载基板;以及

5、控制器,用于至少控制第一基板托架将基板放入或托出清洗槽,并且将基板在清洗槽的化学液中的清洗时间分成多个预设时间,在任意两个相邻预设时间之间设定时间间隔,其中控制器用于控制第一基板托架在设定的时间间隔内将基板托出清洗槽的化学液。

6、本发明的另一实施方式提出一种基板处理装置,包括:

7、清洗槽,具有化学液;

8、基板托架,用于承载基板;以及

9、控制器,用于控制基板托架将基板放入或托出清洗槽,并且将基板放入清洗槽的化学液中清洗时,控制器用于控制基板托架在清洗槽内震荡。

10、本发明的另一实施方式提出一种基板处理方法,包括:

11、提供基板,基板上包括沉积层;

12、将基板输送至装有化学液的清洗槽内,并将基板在清洗槽内的清洗时间分成多个预设时间,在任意两个相邻预设时间之间设定时间间隔;其中,根据多个预设时间对基板上的沉积层进行多次刻蚀,且在设定的时间间隔内,释放基板表面因刻蚀产生的气体。

13、本发明的另一实施方式提出一种存储有计算机程序代码的计算机可读介质,计算机程序代码在由处理器执行时实现上述的基板处理方法。

14、本发明的另一实施方式提出一种基板处理方法,包括:

15、提供基板,基板上包括沉积层;

16、将基板输送至装有化学液的清洗槽内,以对基板的沉积层进行刻蚀,并在刻蚀时释放清洗槽内基板表面因刻蚀产生的气体。

17、本发明的另一实施方式提出一种存储有计算机程序代码的计算机可读介质,计算机程序代码在由处理器执行时实现上述的基板处理方法。

18、和现有技术相比,本发明具有以下有益效果:

19、本发明提供的基板处理装置,包括清洗槽、第一基板托架和控制器。通过控制器控制第一基板托架的动作,并且将基板在清洗槽的化学液中的完整清洗时间分成多个预设时间进行清洗,其中在任意两个相邻预设时间的时间间隔内,控制器控制第一基板托架将基板托出化学液液面,使得基板在每完成一次预设时间内的沉积层刻蚀后,就释放一次化学反应生成的气体,防止气体停留在基板表面阻隔化学液与基板上沉积层之间的化学反应。

20、本发明提供的基板处理装置,包括清洗槽、基板托架和控制器。通过控制器控制基板托架的动作,并且将基板放入清洗槽后,控制基板托架携带基板一起在清洗槽的化学液中震荡,使得在对基板进行沉积层刻蚀的同时通过改变基板的位置释放化学反应生成的气体,防止气体停留在基板表面阻隔化学液与基板上沉积层之间的化学反应。

21、本发明提供的基板处理方法,修改了现有的基板在清洗槽内的清洗工艺控制逻辑,即在基板清洗期间,使基板在每次完成预设时间内的沉积层刻蚀后,均在设定的时间间隔内,释放基板表面因沉积层与化学液反应而产生的气体,避免越来越多的气体停留在基板表面阻隔沉积层与化学液之间的反应,使得基板在每个预设时间内清洗的过程中,基板上的沉积层都能够与化学液充分反应,防止沉积层残留,最终达到有效去除沉积层的目的。

22、本发明提供的存储有计算机程序代码的计算机可读介质,该计算机程序代码在由处理器执行时实现上述的基板处理方法。该方法包括将基板输送至装有化学液的清洗槽内,并将基板在清洗槽的化学液中的清洗时间分成多个预设时间,在任意两个相邻预设时间之间设定时间间隔;其中,根据多个预设时间对所述基板上的沉积层进行多次刻蚀,且在设定的时间间隔内,将基板托出清洗槽的化学液以释放基板表面因沉积层与化学液反应而产生的气体。

23、本发明提供的基板处理方法,修改了现有的基板在清洗槽内的清洗工艺控制逻辑,即在对基板进行沉积层刻蚀的同时释放基板表面因沉积层与化学液反应而产生的气体,避免越来越多的气体停留在基板表面阻隔沉积层与化学液之间的反应,保证基板上的沉积层都能够与化学液充分反应,防止沉积层残留,最终达到有效去除沉积层的目的。

24、本发明提供的存储有计算机程序代码的计算机可读介质,该计算机程序代码在由处理器执行时实现上述的基板处理方法。该方法包括将所述基板输送至装有化学液的清洗槽内,以对所述基板的沉积层进行刻蚀,并在刻蚀时释放所述清洗槽内基板表面因沉积层与化学液反应而产生的气体。

25、本发明其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本发明说明书中的记载变的显而易见。

技术特征:1.一种基板处理装置,其特征在于,包括:

2.根据权利要求1所述的基板处理装置,其特征在于,还包括:

3.根据权利要求1所述的基板处理装置,其特征在于,所述控制器用于控制所述第一基板托架在设定的时间间隔内上升至清洗槽的上方,以使基板至少完全露出清洗槽的化学液液面。

4.根据权利要求1~3任一项所述的基板处理装置,其特征在于,所述清洗槽内的化学液为氢氟酸和硝酸的混合溶液。

5.一种基板处理装置,其特征在于,包括:

6.根据权利要求5所述的基板处理装置,其特征在于,所述控制器用于控制所述基板托架沿清洗槽的深度方向上下震荡。

7.根据权利要求6所述的基板处理装置,其特征在于,所述基板托架在所述清洗槽的化学液中震荡的振幅不小于一个所述基板的直径,震荡的速度范围为2mm/s~300mm/s。

8.根据权利要求6或7所述的基板处理装置,其特征在于,所述清洗槽的槽深大于两个基板的直径。

9.一种基板处理方法,其特征在于,包括:

10.根据权利要求9所述的基板处理方法,其特征在于,在设定的时间间隔内,将基板托出清洗槽的化学液以释放所述清洗槽内基板表面因刻蚀产生的气体的方式为:

11.根据权利要求9所述的基板处理方法,其特征在于,在设定的时间间隔内,将基板托出清洗槽的化学液以释放所述清洗槽内基板表面因刻蚀产生的气体的方式为:

12.根据权利要求9~11任一项所述的基板处理方法,其特征在于,所述沉积层为多晶硅层,所述清洗槽内的化学液为氢氟酸和硝酸的混合溶液,所述基板表面因刻蚀产生的气体包括二氧化氮。

13.一种存储有计算机程序代码的计算机可读介质,其特征在于,所述计算机程序代码在由处理器执行时实现如权利要求9~12任一项所述的基板处理方法。

14.一种基板处理方法,其特征在于,包括:

15.根据权利要求14所述的基板处理方法,其特征在于,通过改变所述基板在所述清洗槽内的位置释放基板表面因刻蚀产生的气体。

16.根据权利要求15所述的基板处理方法,其特征在于,改变所述基板在所述清洗槽内的位置包括:

17.根据权利要求16所述的基板处理方法,其特征在于,所述基板在所述清洗槽的化学液中震荡的振幅不小于一个所述基板的直径,震荡的速度范围为2mm/s~300mm/s。

18.根据权利要求16或17所述的基板处理方法,其特征在于,所述清洗槽的槽深大于两个所述基板的直径。

19.一种存储有计算机程序代码的计算机可读介质,其特征在于,所述计算机程序代码在由处理器执行时实现如权利要求14~18任一项所述的基板处理方法。

技术总结本发明公开了一种基板处理装置、方法及计算机可读介质,基板处理装置包括清洗槽、第一基板托架和控制器,清洗槽具有化学液;第一基板托架用于承载基板;以及控制器用于至少控制第一基板托架将基板放入或托出清洗槽,并且将基板在清洗槽的化学液中的清洗时间分成多个预设时间,在任意两个相邻预设时间之间设定时间间隔,其中控制器用于控制第一基板托架在设定的时间间隔内将基板托出清洗槽的化学液,以释放基板表面因刻蚀产生的气体。本发明能够使得基板上沉积层在刻蚀去除的过程中与化学液充分反应,有效防止沉积层残留。技术研发人员:向阳,张晓燕,初振明受保护的技术使用者:盛美半导体设备(上海)股份有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/270455.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表